Навигация

150 < 177

4.8 Проверочный расчет червячной передачи на изгибную прочностьДанный расчет позволяет проверить правильность размеров рассчитанной передачи с точки зрения ее нормальной работы по изгибным напряжениям, которые не должны превышать допустимых значения.

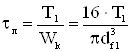

Расчетное напряжение изгиба рассчитывается по формуле

![]() ≤[σ]F,(5.22)

≤[σ]F,(5.22)

где m — модуль, м;

YF – коэффициент формы зуба, определяемый с учетом эквивалентного числа зубьев.

YF = 1,71,

![]() =20,8 МПа.

=20,8 МПа.

Из расчета следует, что 20,8≤38,5.

4.9 Тепловой расчет

Червячный редуктор в связи с низким значением К.П.Д. и вследствие этого высоким выделением тепла обязательно проверяют на нагрев.

Тепловой расчет передачи представлен в таблице 5.9.

Таблица 5.9

| Наименование параметров | Обозначение | Расчетные формулы |

| Приведенный угол трения, ° | φ′ | φ′=1,2° |

| К.п.д. червячной передачи | η | η = |

| Мощность на червяке, кВт | Р | Р=2,2 кВт |

| Количество тепла, выделяемое в передаче, ккал/ч | Q | Q=860(1- η)Р=250 |

| Коэффициент теплоотдачи, ккал/м2ч° | КТ | КТ=11 |

| Температура масла в редукторе, °С | t1 | t1=70° |

| Температура окружающей среды, °С | t0 | t0=20° |

| Поверхность охлаждения, м2 | S | S=0,196 |

| Количество отдаваемого тепла, ккал/ч | Q1 | Q1= КТ(t1- t0) S=107,8 |

| Условие достаточности естественного охлаждения | - | Q≤Q1; 250≥107,8 |

Как видно из расчета таблицы 5.9, требуется искусственное охлаждение редуктора.

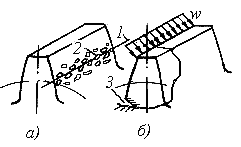

5 . СМАЗКА

Условия эффективной смазки червячных передач: достаточное покрытие рабочих поверхностей зубьев и подшипников масляным слоем, отвод такого количества тепла, которое требуется для предотвращения чрезмерного нагрева, малое сопротивление смазочной среды.

Смазка передачи осуществляется окунанием. Способ – картерный непроточный. Сорт масла – Автотракторное АК-15 ГОСТ 1862-63.

6 КОНСТРУИРОВАНИЕ ВАЛОВ РЕДУКТОРА 6.1 Исходные данные для расчета

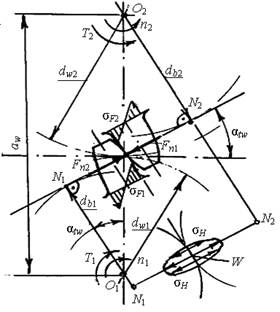

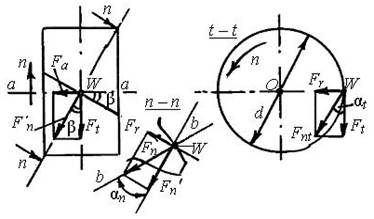

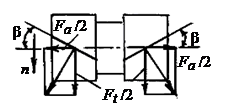

Вращающий момент на быстроходном валу редуктора Т1 = 14,0 Н×м, на тихоходном валу Т2 = 550 Н×м. силы в червячном зацеплении редуктора:

Ft1 = Fa2 = 700 Н;

Ft2 = Fa1 = 4075 Н;

Fr1 = Fr2 = 1500 Н;

Размеры червяка d1 = 50 мм, df1 = 34 мм. Размеры червячного колеса d2 = 270 мм.

При расчете валов редуктора необходимо учитывать консольную нагрузку и считать ее приложенной в середине посадочной консольной части вала.

На быстроходном валу радиальную консольную нагрузку определяем по формуле.

Fк1 =80![]() ,(7.1)

,(7.1)

Fк1 =80![]() = 300 Н.

= 300 Н.

На тихоходном валу радиальную нагрузку определяем по формуле (7.2):

Fк2 =125![]() ,(7.2)

,(7.2)

Fк2 = 125![]() = 2930 Н.

= 2930 Н.

В соответствии с конструкцией редуктора заданного типа из эскизной компоновки и ориентировочного расчета валов получим необходимые расстояния до опор валов и приложенных нагрузок.

6.2 Приближенный расчет быстроходного валаМатериал вала – сталь 40ХН, для которой предел выносливости после улучшения:

σ-1 = 0,35σb + (70…120),(7.3)

где σb = 920 МПа,

σ-1 = 0,35×920 + 100 = 422 МПа.

Допускается напряжение изгиба при симметричном цикле напряжений:

[σn]-1 = ![]() ,(7.4)

,(7.4)

где [n] = 1,7 - – допускаемый коэффициент запаса прочности для опасного сечения;

Kσ = 2,0 – допускаемый коэффициент концентрации напряжений;

Kpn = 1 – коэффициент режима нагрузки при расчете на изгиб.

[σn]-1 = ![]() = 124 МПа.

= 124 МПа.

Строим эпюры изгибающих моментов.

В вертикальной плоскости YOZ рисунок 7.1.

а) определим опорные реакции от действия сил Ft1:

Ray = Rcy=![]() = 350 Н.

= 350 Н.

б) проверим правильность определения реакций:

ΣY = - Ray + Ft1 - Rcy = -350 + 700 – 350 = 0

Реакции определены верно.

в) строим эпюру изгибающих моментов, для этого определим их значения в характерных сечениях вала:

- в сечении А М![]() = 0;

= 0;

- в сечении B М![]() = Ray ×125×10-3 = 350×95×10-3 = 43,8 Н×м;

= Ray ×125×10-3 = 350×95×10-3 = 43,8 Н×м;

- в сечении С М![]() = 0.

= 0.

Следовательно, максимальный изгибающий момент будет в сечении В. Откладываем его на сжатом волокне вала (рис. 7.1.г.).

В горизонтальной плоскости XOZ (рис. 7.1.д)

а) определим опорные реакции от действия сил Fr1, Fa1, Fк1 из условия статики как сумма моментов относительно левой А и правой С опор.

ΣМА = 0 - Fr1×125 – Fa1×![]() + Rcx×250 + Fk1×335 = 0

+ Rcx×250 + Fk1×335 = 0

Rcx = ![]() = 755,5 Н.

= 755,5 Н.

ΣМС = 0 RАХ ×250 – Fr1×125 + Fa1×25 - Fk1×85 = 0

RАХ = ![]() = 444,5 Н.

= 444,5 Н.

б) проверим правильность определения реакций

ΣХ = RАХ - Fr1 + Rcx - Fk1 =444,5 – 1500 + 755,5 + 300 = 0,

то есть реакции определены верно.

в) строим эпюру изгибающих моментов определяя их значение в характерных сечениях вала:

- в сечении А М![]() = 0;

= 0;

- в сечении В действуют изгибающие моменты от реакций RAX и Fa1, М![]() = RAX×125×10-3 = 444,5×125×10-3 = 55,6 Н×м; М

= RAX×125×10-3 = 444,5×125×10-3 = 55,6 Н×м; М![]() = Fa1×25×10-3 = 4075×25×10-3 = 101,9 Н×м.

= Fa1×25×10-3 = 4075×25×10-3 = 101,9 Н×м.

- в сечении С М![]() = Fk1×85×10-3 = 300×85×10-3 = 25,5 Н×м;

= Fk1×85×10-3 = 300×85×10-3 = 25,5 Н×м;

- в сечении D М![]() = 0.

= 0.

В сечении В направления изгибающих моментов совпадают по направлению. Откладываем значение М![]() вверх от оси, а затем из этой же точки откладываем М

вверх от оси, а затем из этой же точки откладываем М![]() вверх, т.е.

вверх, т.е.

М![]() = М

= М![]() + М

+ М![]() = 55,6 +101,9 = 157,5 Н×м;

= 55,6 +101,9 = 157,5 Н×м;

г) проверим правильность определения момента в сечении В от сил

Fk1 и Rcx:

М![]() = Rcx×125×10-3 + Fk1×210×10-3 = 755,5×125×10-3 + 300×210×10-3 = 157,5 Н×м.

= Rcx×125×10-3 + Fk1×210×10-3 = 755,5×125×10-3 + 300×210×10-3 = 157,5 Н×м.

д) строим эпюру крутящих моментов (рис. 8.1.ж).

Передача его происходит вдоль вала до середины червяка от середины ступицы муфты Т1 = 14,0 Н×м.

6.2.2 Определим наибольшие напряжения изгиба и кручения для опасных сечений

Сечение В.

Суммарный изгибающий момент в сечении равен:

МизΣ = ![]() = 163,5 Н×м.

= 163,5 Н×м.

Напряжения изгиба:

σиз = ![]() ,(7.5)

,(7.5)

где df1 – диаметр впадин витка червяка, м.

σиз = ![]() = 42,4 МПа.

= 42,4 МПа.

Напряжения кручения:

(7.6)

(7.6)

где Т1 – крутящий момент на валу, Н×м.

![]() = 1,80 МПа.

= 1,80 МПа.

Определим эквивалентное напряжение по энергетической теории прочности и сравним его значение с допустимым:

σэкв = ![]() = 42,5 МПа,

= 42,5 МПа,

что меньше [σn]-1 = 124 МПа.

Сечение С.

Изгибающий момент в сечении:

Мизг = МизХ = 25,5 Н×м.

Напряжение изгиба определяется по формуле 8.5

σиз = ![]() = 4,1 МПа.

= 4,1 МПа.

Напряжение кручения находится по формуле 8.6.

![]() = 1,1 МПа.

= 1,1 МПа.

Эквивалентное напряжение:

σэкв = ![]() = 4,52 МПа,

= 4,52 МПа,

что гораздо меньше [σn]-1 = 124 МПа.

6.3 Приближенный расчет тихоходного валаПримем материал для изготовления вала - сталь 40ХН, для которой σв = 920 МПа. Тогда допускаемое напряжение изгиба будет равняться по формуле 7.4.

[σn]-1 = ![]() ,

,

[σn]-1 = 0,43×σb+100;

σ-1 = 0,43×920+100 = 495,6 МПа;

[σn]-1 = ![]() = 146 МПа.

= 146 МПа.

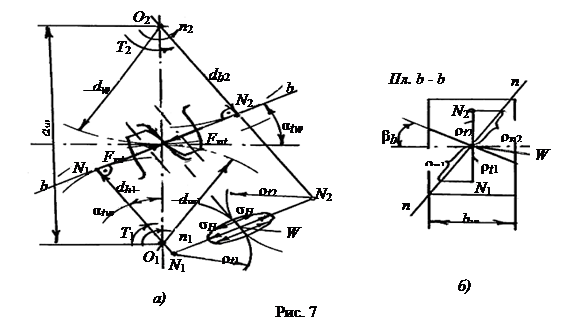

Строим эпюры изгибающих моментов.

В вертикальной плоскости YOZ (рисунок 7.2 в)

а) определим опорные реакции сил Ft2 и Fk2:

ΣМk = 0 - Ft2×70 + Fk2×230 – RMY×140 = 0;

RMY =![]() = 2776 Н;

= 2776 Н;

ΣМM = 0 - RKY×140 + Ft2×70 + Fk2×90 = 0;

RKY =![]() = 3921 Н

= 3921 Н

б) проверим правильность определения реакций.

ΣY = RKY – Ft2 – RMY + Fk2 =3921 – 4075 - 2776 + 2930 = 0,

т.е. реакции определены верно по величине и по направлению.

в) строим эпюру изгибающих моментов (рисунок 7.2 г), определяя их значения в характерных сечениях вала:

- в сечении K M![]() = 0;

= 0;

- в сечении L M![]() = RKY×70×10-3 = 4089×70×10-3 = 286,2 Н×м;

= RKY×70×10-3 = 4089×70×10-3 = 286,2 Н×м;

- в сечении M M![]() = Fk2×70×10-3 = 2930×90×10-3 = 263,7 Н×м;

= Fk2×70×10-3 = 2930×90×10-3 = 263,7 Н×м;

- в сечении N M![]() = 0.

= 0.

Откладываем найденные значения моментов на сжатом волокне вала. В горизонтальной плоскости XOZ (рисунок 7.2 д).

а) определим опорные реакции от действия сил Fr2 и Fa2

ΣМk = 0 Fr2×70 – Fa2×![]() - RMX×140 = 0;

- RMX×140 = 0;

RMX =![]() = 75 Н;

= 75 Н;

ΣМM = 0 - Fr2×50 – Fa2×120 + RKX×100 = 0;

RKx =![]() = 1425 Н

= 1425 Н

б) проверим правильность определения реакций.

ΣX = - RKX + Fr2 - RMX = - 1425 + 1500 - 75 = 0,

т.е. реакции определены верно.

в) строим эпюры изгибающих моментов (рисунок 7.2 е), определяя их значения в характерных сечениях вала:

- в сечении K M![]() = 0;

= 0;

- в сечении L M![]() = RKX×70×10-3 = 1425×70×10-3 = 99,75 Н×м;

= RKX×70×10-3 = 1425×70×10-3 = 99,75 Н×м;

- в сечении M M![]() = 0.

= 0.

Значение моментов от силы Fа2 и RKX не совпадают по направлению, поэтому откладываем значения момента M![]() вниз от оси, а значение момента M

вниз от оси, а значение момента M![]() вверх из этой точки, т.е. от значения M

вверх из этой точки, т.е. от значения M![]() =99,75 Н×м.

=99,75 Н×м.

г) проверим правильность определения момента M![]() от действия сил RМX.

от действия сил RМX.

M![]() = RМX×70×10-3 = 5,25 Н×м.

= RМX×70×10-3 = 5,25 Н×м.

д) строим эпюру крутящих моментов (рисунок 7.2 ж). Передача его происходит вдоль вала до середины червячного колеса:

Т2 = 550 Н×м.

6.3.2 Вычислим наибольшее напряжение изгиба и кручения для опасных сеченийСечение L.

Суммарный изгибающий момент

МизΣ =![]() = 303 Н×м.

= 303 Н×м.

Диаметр вала в опасном сечении ослаблен шпоночным пазом. При известных значениях его размеров осевой момент сопротивления Wn и

полярный момент сопротивления Wk определяем согласно формулам:

Wn = 0,1×d3 - ![]() ,(7.7)

,(7.7)

Wk = 0,2×d3 - ![]() ,(7.8)

,(7.8)

Для вала d = 48 мм, b = 14 мм, t = 5,5 мм.

Подставив в формулы (8.7) и (8.8) исходные данные, получаем:

Wn = 0,96×10-5 м3;

Wk = 2,07×10-5 м3.

Определим напряжение изгиба:

σn = ![]() =31,6 МПа.

=31,6 МПа.

Напряжение кручения:

![]() = 26,6 МПа.

= 26,6 МПа.

Эквивалентное напряжение:

σэкв = ![]() = 55,9 МПа.

= 55,9 МПа.

что меньше [σn]-1 = 146 МПа.

Сечение М.

Изгибающий момент в сечении:

Мизг = МизY = 286,2 Н×м.

Напряжение изгиба:

σиз = ![]() = 68,0 МПа.

= 68,0 МПа.

Напряжение кручения:

![]() = 65,4 МПа.

= 65,4 МПа.

Эквивалентное напряжение:

σэкв = ![]() = 132,1 МПа,

= 132,1 МПа,

что меньше [σn]-1 = 146 МПа.

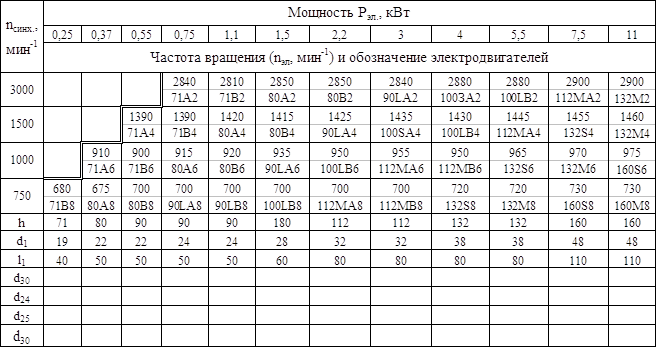

7 ПОДБОР И РАСЧЕТ ПОДШИПНИКОВ 7.1 Быстроходный вал

Частота вращения вала n1=1500 об/мин dn=40мм. Требуемая долговечность подшипников Ln = 3811 час. Схема установки подшипников - в распор. На опоры вала действуют силы

RAy=350 H;

Rax = 424 Н;

Fa1 = 4075 Н;

RCy = 350 Н;

RCx =755,5 H.

Предварительно примем подшипники роликовые конические средней серии 7308

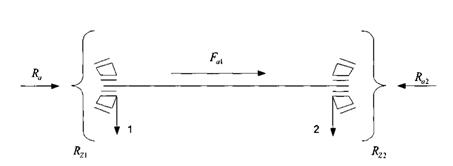

С=56,0 кН; ℓ = 0,35, у=1,7. Для определения осевых нагрузок на опоры вычислим суммарные реакции опор и приведем схему нагружения вала рис. 8.1

Ra = ![]() = 550 Н;

= 550 Н;

Rс = ![]() = 833 Н;

= 833 Н;

Применительно к схеме получим:

Rz1 = RA = 550 Η

RZ2=RC=833 H

Fa = Fаl = 4075 Η

Рисунок 8.1 – Схема нагружения быстроходного вала

Определим осевые составляющие по формуле:

Rs=0,83×ℓ×Rя

RS1 = 0,83×ℓ×RZ1 = 0,83×0,35×550 = 160 Η

RS2 =0,83×ℓ×RZ2 =0,83×0,35×833 = 242 Η

так как RS1 < RS2 и Fa > RS2 - RS1 = 242 - 160 = 82 H,

то осевые силы, нагружающие подшипники:

Ra1 =RS1 = 160 Η,

Ra2 =Ra1 + Fa = 160+ 4075 = 4235 Η.

Сравним отношение ![]() с коэффициентом ℓ и окончательно примем значения коэффициентов x и у.

с коэффициентом ℓ и окончательно примем значения коэффициентов x и у.

При ![]() =

=![]() = 0,29 <ℓ = 0,35,

= 0,29 <ℓ = 0,35,

x = 1; y = 0.

При ![]() =

=![]() = 5,1 > ℓ = 0,35,

= 5,1 > ℓ = 0,35,

x = 0,35; y = 1,7.

Вычислим эквивалентную динамическую нагрузку:

RΕ=(v·ΧRя + yRa)·ΚΒ·ΚT ,(8.2.)

где σ = 1 - коэффициент вращения, при вращении внутреннего кольца подшипника;

КБ = 1,1 - коэффициент безопасности

отсюда,

RE1 = vXRz1×КБ×Кт = 1×1×550×1,1×1 = 605 Н,

RЕ2 = (vΧRя2 + YRa2)×КБ×Кт = (1×0,35×833+1,7×4235)×1,1×1 = 8240 Н = 8,24 кН.

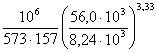

Определим расчетную долговечность подшипника при:

Lioh =  ,(8,3)

,(8,3)

где ω – угловая скорость, с-1.

Lioh =  = 6540 час,

= 6540 час,

что больше требуемой долговечности

Lh = 3811 час.

Определим динамическую грузоподъемность:

Сгр = RЕ×![]() ,(8.4)

,(8.4)

тогда Сгр = 8,24×![]() = 47,6 кН,

= 47,6 кН,

что меньше Сz = 56 кН.

подшипник 7211 пригоден.

7.2 Тихоходный валЧастота вращения вала, n2 = 95,5 об/мин, угловая скорость ω2 = 10 с-1, dn = 35 мм. Схема установки подшипников - в распор. На опоры вала действуют силы:

Rky = 3921 Η;

Rmy=2776 H;

Rkx = 1425 Η;

Rmx = 75 Η;

Fa2 = 700 Η.

Определим суммарную реакцию опор:

Rx = ![]() = 4170 Н;

= 4170 Н;

Rm = ![]() = 2777Н;

= 2777Н;

Предварительно примем подшипники роликовые конической серии 7207.

Для него выпишем: CZ=32,5 кH, ℓ = 0,37, у = 1,62.

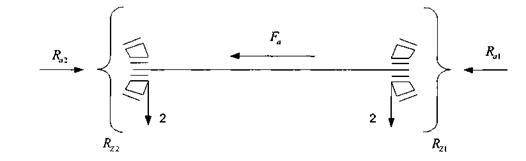

Для определения осевых нагрузок на опоры приведем схему нагружения вала рис.8.2 к виду представленному на рис.6.4а [8,с.102]

Рисунок 8.2 – Схема нагружения тихоходного вала

Применительно к схеме получим:

RZ1=Rm=2777 Н;

RZ2 = Rx =4170 Η;

Fa = Fa2 = 700 Η.

Определим осевые составляющие по формуле 8.1

RS1 = 0,83×ℓ×RZ1 = 0,83×0,37×2777 = 853 Η

RS2 =0,83×ℓ×RZ2 =0,83×0,37×4170 = 1280 Η

так как RS1 < RS2 и Fa > RS2 - RS1 = 1280 – 853 = 427 H,

то осевые силы, нагружающие подшипники:

Ra1 =RS1 = 853 Η,

Ra2 =Ra1 + Fa = 853+700 = 1553 Η.

Сравним отношение ![]() с коэффициентом ℓ и окончательно примем значения коэффициентов x и у.

с коэффициентом ℓ и окончательно примем значения коэффициентов x и у.

При ![]() =

=![]() = 0,307 <ℓ = 0,37,

= 0,307 <ℓ = 0,37,

x = 1; y = 0.

При ![]() =

=![]() = 0,37 < ℓ = 0,37,

= 0,37 < ℓ = 0,37,

x = 1; y = 0.

Вычислим эквивалентную динамическую нагрузку по формуле (9.2.):

RΕ1=v·x×RZ1×ΚΒ·ΚT = 1×1×2777×1,1×1 = 3055 Н,

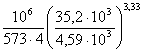

RΕ2=v·x×RZ2×ΚΒ·ΚT = 1×1×4170×1,1×1 = 4587 Н = 4,59 кН,

Определим расчетную долговечность подшипников в опоре 2 по формуле (8.3):

Lioh =  = 385420час,

= 385420час,

Что больше требуемой долговечности

Lh = 3810,6 час.

Определим динамическую грузоподъемность по формуле (8.4):

Сгр = 4,59×![]() = 8,8 кН,

= 8,8 кН,

что меньше Сz = 35,2,

подшипник 7207 пригоден.

ЛИТЕРАТУРА

1 Каталог электродвигателей постоянного тока серии 2П. - М., 1991.- 250 с.

2 Дунаев П.Ф. Детали машин. Курсовое проектирование. - М., 1990. - 462 с.

3 Иванов М.И. Детали машин. - М., 1991. - 532 с.

Похожие работы

... преподавания по отдельным темам. Для решения указанных задач студент выполняет дипломный проект. Дипломный проект по теме: «Проектировании червячной передачи с разработкой методики преподавания в техникумах» посвящении вопросам преподавания темы червячная передача по программе для машиностроительных специальностей. Дипломный проект состоит из расчетно-пояснительной записки и графической части. ...

... Цепная передача U=2,02 Мощность Р, кВт 10,2 8,23 7,5 Обороты n, об/мин 2910 232,8 116,4 Момент Т, кН×м 36,92 342,67 627,53 2. Расчет червячной передачи 2.1 Выбор материалов червяка и червячного колеса Для изготовления червяков применяют углеродистые и легированные стали. Выбор марки стали зависит от назначаемой термообработки червяка и его габаритов. ...

... Направление линии зуба правое. Вращение против часовой стрелки. при bm=35° при bm=35° Направление линии зуба левое. Вращение по часовой стрелке. 7. РАСЧЁТ ЧЕРВЯЧНОЙ ПЕРЕДАЧИ 7.1 Выбор материалов червяка и червячного колеса Для изготовления червяков применяют углеродистые и легированные стали (см. табл. 3.1). Выбор марки стали зависит от назначаемой термообработки ...

... колес нарезают тем же инструментом, что и прямые, установленным относительно заготовки под углом β. Расчет на прочность принято вести для прямозубой передачи. Для этого все зубчатые и червячные передачи приводятся к эквивалентным прямозубым цилиндрическим. Эквивалентные параметры косозубого цилиндрического колеса (приведение рассматривалось в курсе "Теория машин и механизмов"): делительный ...

0 комментариев