Навигация

Конструирование металлорежущего оборудования

Содержание

1. Расчёт шлицевой протяжки

2. Расчёт дисковой модульной резы

2.1 Исходные данные для проектирования

2.2 Определение профиля эвольвентного участка

2.3 Выбор геометрических параметров зубьев фрезы

2.4 Определение конструктивных элементов фрезы

3. Расчёт метчика

3.1 Общий расчет

3.2 Расчет резьбовых параметров метчиков

3.3 Расчет угла заборного конуса

Перечень ссылок

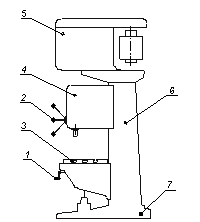

1 Расчет шлицевой протяжки

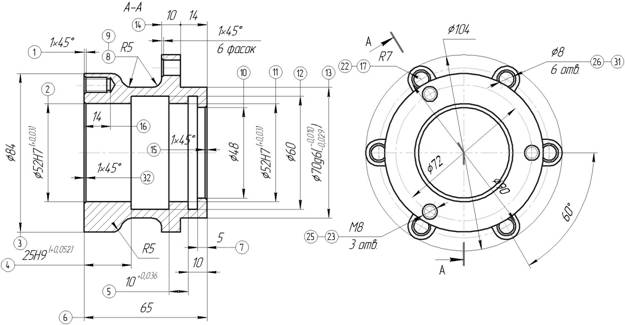

Исходные данные: материал заготовки – СЧ 15; Do= 50 Н11; L = 65 мм; c = 0,5; r = 0,5 мм;

D – 8 х 50H11 х 56H8 х 6В9.

Расчёт:

1. Расстояние до первого зуба:

l1 = 280 + L = 280 + 65 = 345 мм

2. Припуск на протягивание:

А = 0,005D + (0,1÷ 0,2) ![]() = 0.005*50 + 0.15

= 0.005*50 + 0.15![]() = 1.5 мм

= 1.5 мм

3. Диаметр отверстия до протягивания: D01 = Dп = 50 мм

4. Диаметр хвостовика: d1 = 45 мм

5. Площадь хвостовика [1., табл. 8.3, с. 217]: Fx = 907.9 мм2

6. Шаг режущих зубьев: tp = m![]() = (1,25÷1,5)

= (1,25÷1,5)![]() = 10÷12 мм

= 10÷12 мм

7. Принятый шаг зубьев [1., табл. 8.6, с. 219]: tp = 10 мм

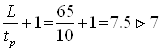

8. Наибольшее число одновременно работающих зубьев:

Zmax =

9. Глубина стружечной канавки [1., табл. 8.6, с. 219]:hK = 4 мм.

10. Площадь стружечной канавки [1., табл. 8.6, с. 219]:FK = 12,56 мм.

11. Коэффициент заполнения стружечной канавки [1., табл. 8.8, с. 220]: К = 2.5

12. Подача, допустимая по размещению стружки в канавке:

![]()

13. Допустимая сила резания по хвостовику [1., табл. 8.9, с. 220]:

Px = Fx·σx= 907.9·300 = 272370 Н

14. Допустимое усилие по прочности первого зуба:

P1 = F1·σ1 = π·(D01-2hK)2· σ1 / 4 =(3,14·(50–2·4)2·400 / 4 = 164025 Н,

где σ1 = 400 МПа [1., табл. 8.9, с. 220].

15. Расчетная сила резания: Рр = 164025 Н

16. Наибольшая ширина срезаемого слоя:

Вр = (bш + 2f + 0,5)·nz = (6 + 2·0,5 +0,5)·8 = 60 мм

17. Подача, допустимая по расчетному усилию:

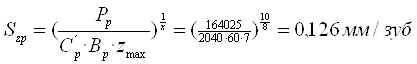

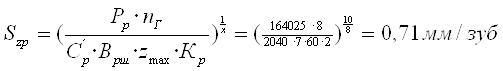

где Ср. = 2040 Н/мм2 – при НВ > 190 [1., табл. 8.7, с. 220].

Так как Szp> Szk принимаем одинарную схему резания.

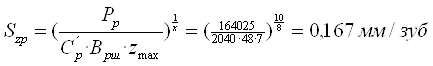

18. Наибольшая ширина слоя при нарезании: Вр ш = bш · nz = 8 · 6 = 48 мм

19. Подача, допустимая по расчетному усилию:

20. Шаг режущих зубьев для групповой схемы резания:

tp = m![]() = (1,45÷1,9)

= (1,45÷1,9)![]() = 11,69÷15,32 мм

= 11,69÷15,32 мм

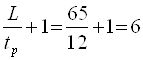

21. Принятый шаг: tp =12 мм [1., табл. 8.6, с. 220].

24. Глубина стружечной канавки [1., табл. 8.6, с. 219]:hK = 4 мм.

25. Максимальное число одновременно работающих зубьев:

Zmax =

26. Допустимая подача по размещению стружки:

![]()

27. Допустимое усилие по прочности первого зуба:

P1 = F1·σ1 = π·(d‑2hK)2· σ / 4 =(3,14·(50–2·5)2·400 / 4 = 553896 Н

28. Расчетная сила резания: Рр = Рx= 164025 Н

29. Допустимая подача по усилию резания:

30. Расчетная подача для групповой схемы резания:

SZP = 0,096 мм/зуб

31. Припуск, снимаемый фасочными зубьями:

D = dВ min + 2f +0,3 – D01 = 50 + 2·0,5 + 0,3 – 50 = 1,3 мм

32. Число фасочных зубьев при одинарной схеме резания:

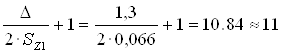

Zф =

33. Длина режущей части фасочных зубьев:

lРФ = tP·(zФ-1) = 12·(11 – 1) = 120 мм

34. Число фасочных зубьев для групповой схемы резания:

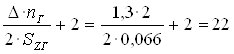

ZФГ =

35. Длина режущей части фасочных зубьев:

lРФГ = tP·(zФГ -1) = 10·(22 – 1) = 210 мм

Так как длина режущей части фасочных зубьев при групповой схеме резания больше длины, чем при одинарной схеме, то окончательно выбираем одинарную схему резания.

36. Диаметры фасочных зубьев (Szp = 0,167 мм/зуб):

| DФ1 = 50 мм | DФ4 = 50,756 мм |

| DФ2 = 50,252 мм | DФ5 = 51,008 мм |

| DФ3 = 50,504 мм | DФ6 = 51,16 мм |

37. Число фасочных зубьев: Zф = 11

38. Длина фасочной части: lРФ = 200 мм

39. Диаметры шлицевых зубьев (Szp = 0,066 мм/зуб):DШ1 = d + 2·f = 50 + 2·0,1 = 51 мм

| DШ1 = 51 мм | DШ12 = 52,58 мм | DШ23 = 54,04 мм | DШ34= 55,36 мм |

| DШ2 = 50,26 мм | DШ13 = 52,72 мм | DШ24 = 54,17 мм | DШ35 = 55,50 мм |

| DШ3 = 50,40 мм | DШ14 = 52,85 мм | DШ25 = 54,30 мм | DШ36= 55,62 мм |

| DШ4 = 50,53 мм | DШ15 = 52,98 мм | DШ26 = 54,43 мм | DШ37= 55,75 мм |

| DШ5 = 51,66 мм | DШ16 = 53,11 мм | DШ27 = 54,56 мм | DШ38= 55,88 мм |

| DШ6 = 51,79 мм | DШ17 = 53,24 мм | DШ28 = 54,70 мм | DШ39= 56,02 мм |

| DШ7 = 51,92 мм | DШ18 = 53,38 мм | DШ29 = 54,83 мм | |

| DШ8 = 52,05 мм | DШ19 = 53,50 мм | DШ30 = 54,96 мм | |

| DШ9 = 52,19 мм | DШ20 = 53,64 мм | DШ31 = 55,09 мм | |

| DШ10 = 52,32 мм | DШ21 = 53,77 мм | DШ32 = 55,22 мм | |

| DШ11 = 52,45 мм | DШ22 = 53,90 мм | DШ33 = 55,36 мм |

40. Число шлицевых зубьев: ZРШ = 39

41. Длина режущей шлицевой части: lРШ = tP·zРШ = 12·39 = 390 мм

42. Шаг калибрующих зубьев: tК = 0,7·10 = 7 мм

43. Число калибрующих зубьев для шлицевой части: ZКШ = 6 [1., табл. 8.11, с. 221]

44. Длина калибрующей шлицевой части: lКШ= tК·zКШ = 7·6 = 42 мм

47. Длина заднего направления: lЗ = L = 65 мм

48. Общая длина протяжки: LПР = Sl = 65+100+345+390+42=922 мм

49. Допустимая длина протяжки: LПР max = 40 · DO < 2000 = 40 · 50 = 2000 мм

Рекомендую использовать комплект из двух протяжек, так как не выполнено условие

40 · DO < 2000.

50. Необходимая длина рабочего хода для работы:

lРХ = SlР + SlК + L = 200+210+65+112=577 мм

Расчёт размеров фасочных зубьев:

51. Определим угол b1:

b1 = 45° – arcsin(![]() ) = 45° – arcsin(

) = 45° – arcsin(![]() ) = 35°47´

) = 35°47´

52. Вспомогательная величина N:

N =  =

= ![]() = 25,184 мм

= 25,184 мм

53. Величина М:

М = N·sinb1 + ![]() cosb1 = 25.184·sin33°47´ +

cosb1 = 25.184·sin33°47´ + ![]() cos35°47´ = 11.447 мм

cos35°47´ = 11.447 мм

54. Угол b:

b = ![]() + 2b1 =

+ 2b1 = ![]() + 2 · 35°47´ = 116°24´

+ 2 · 35°47´ = 116°24´

55. Ширина площадки:

P = ![]() – bШ – 2Dh – 2f – 0,5 =

– bШ – 2Dh – 2f – 0,5 = ![]() – 8 – 2·0,8 – 2·0,5 – 0,5 = 8.525 мм

– 8 – 2·0,8 – 2·0,5 – 0,5 = 8.525 мм

56. Расстояние между стружкоразделительными канавками:

b = 1,7![]() = 1,7

= 1,7![]() = 12,02 мм

= 12,02 мм

57. Число стружкоразделительных канавок:

nc = ![]() = 13,06 » 13

= 13,06 » 13

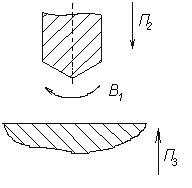

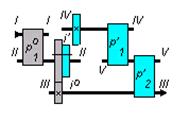

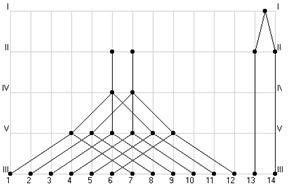

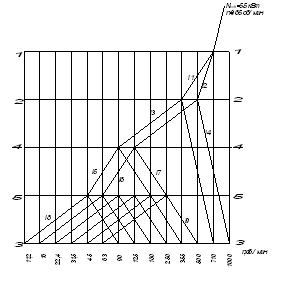

2. Расчет червячной модульной фрезы

Спроектировать дисковую зуборезную фрезу для нарезания прямозубого цилиндрического колеса с эвольвентным профилем, для чего необходимо:

– определить профиль рабочего и переходного участков зуба фрезы;

– выбрать геометрические параметры зубьев;

– рассчитать конструктивные элементы фрезы;

Похожие работы

... СМАЗКИ 7. ВЫБОР СИСТЕМЫ УПРАВЛЕНИЯ ЗАКЛЮЧЕНИЕ ПЕРЕЧЕНЬ ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ ВВЕДЕНИЕ Приводы металлорежущих станков выполняют широкий спектр движений: рабочих, вспомогательных, установочных и т.д. При этом перемещается инструмент или заготовка. Кинематические и силовые характеристики коробки скоростей должны обеспечить требуемые значения величины скоростей при обработке на ...

... технологического процесса За аналог технологического процесса был взят действующий технологический процесс Саратовского Авиационного Завода. После анализа заводского технологического процесса изготовления детали видно, что основной обработкой является токарная, и она составляет 80% всей трудоемкости. Имеется также сверлильная и слесарная обработка. Вся токарная обработка производится на ...

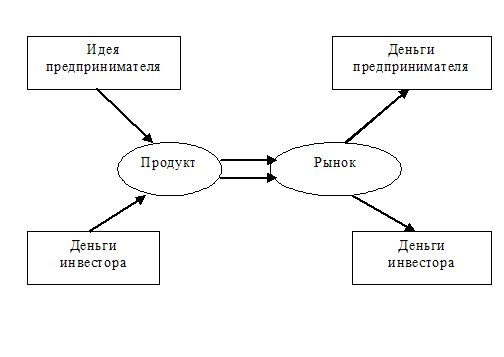

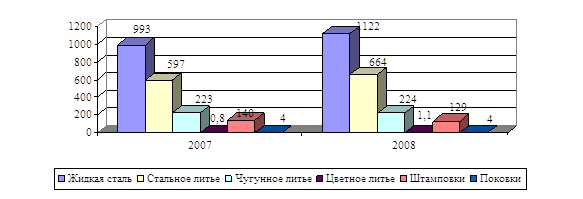

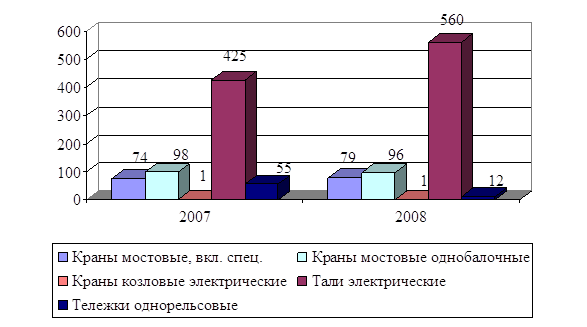

... РЕЗУЛЬТАТОВ ПРОИЗВОДСТВЕННО-ХОЗЯЙСТВЕННОЙ ДЕЯТЕЛЬНОСТИ 2.1 Характеристика предприятия и динамика его технико-экономических показателей Общество с ограниченной ответственностью «Харьковский завод подъемно-транспортного оборудования» (ХЗПТО) зарегистрировано распоряжением от 15.07.2003 г. № 573. Регистрационное удостоверение № 11823 выдано исполнительным комитетом Октябрьского районного Совета ...

... , хранении, употреблении, к огне- и взрывоопасное, к срокам периодического осмотра, контроля, переконсервации и т.п. ЛЕКЦИЯ 4 План лекции: 4.1. Организация процесса проектирования-конструирования и освоения технологического оборудования 4.2. Стадии и этапы разработки конструкторской документации 4.1. Организация процесса проектирования-конструирования и освоения технологического ...

0 комментариев