Навигация

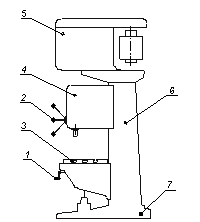

3. Расчет метчика

Исходные данные: М36x3.5; поле допуска – 7G; материал заготовки – Сталь 35; отверстие глухое. 3.1 Общий расчет:Для нестандартных внутренних резьб рассчитать средний и внутренний диаметры по зависимостям:

D2 = D – 0,64952·P = 36 – 0,64952·3,5 = 33.78 мм

D1 = D – 1,08253·P = 36 – 1,08253·3,5 = 32.26 мм

D = D = 36 мм

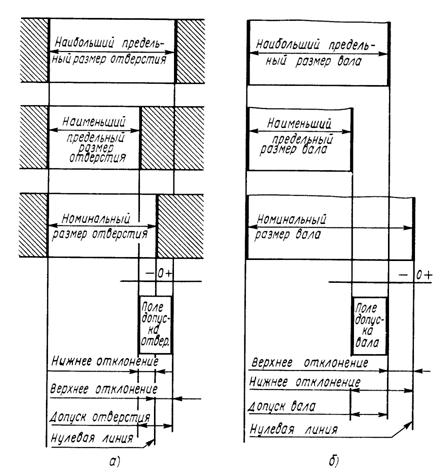

Предельные отклонения:

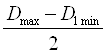

D1 = 32.26 (![]() ) мм D1max = 33.023 мм D1min = 32.313 мм

) мм D1max = 33.023 мм D1min = 32.313 мм

D2 = 33.78 (![]() ) мм D2max = 34.188 мм D2min = 33.833 мм

) мм D2max = 34.188 мм D2min = 33.833 мм

Число метчиков в комплекте: 3 штуки

Материал для изготовления метчиков: Р6М5

Назначаем геометрические параметры режущей части: a = 68°, g = 88°

Рассчитаем общую длину заборной части метчиков:

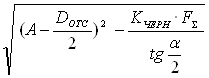

Lз =  =

=  = 23.044 мм

= 23.044 мм

где z=4 – число зубьев метчиков выбирается по приложению 1 ГОСТ 3266–81 [7];

Р = 3.5 мм – шаг резьбы;

S = Р = 3.5 мм – ход резьбы;

Н =  =

=  1,8435 мм – наибольшая фактическая высота профиля резьбы детали;

1,8435 мм – наибольшая фактическая высота профиля резьбы детали;

![]() = m · S = 0,02 · 3,5 = 0,07 мм (где m = 0,02) – толщина среза на один зуб.

= m · S = 0,02 · 3,5 = 0,07 мм (где m = 0,02) – толщина среза на один зуб.

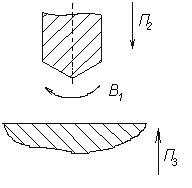

Распределение нагрузки по метчикам в комплекте:

Кчерн = 0,6; Кср = 0,3; Кчист = 0,1

Распределение общей длины заборной части между метчиками в комплекте:

lз i = Кi · lз

lз черн = 0,6 · 23,044 = 14 мм

lз ср = 0,3 · 23,044 = 7 мм

lз чист = 0,1 · 23,044 = 3 мм

где lз черн, lз ср, lз чист – длина заборной части чернового, среднего и чистового метчиков

К черн, К ср, К чист – доля нагрузки чернового, среднего и чистового метчиков

Определим длину калибрующей части чернового метчика по зависимости:

lк черн = (6…12)·Р = (6…12)·3,5 = 35 мм

Определим длину рабочей части чернового метчика:

lр = lз черн + lк черн = 14 + 35 = 49 мм

Длина рабочей части метчиков в комплекте должна быть одинаковой, поэтому

длина калибрующей части среднего и чистового метчиков определяется как разность:

lк i = lр – lз I

lкср = 49 – 7 = 42 мм

lк чист = 49 – 3 = 46 мм

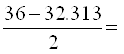

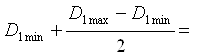

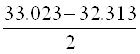

Определим диаметр отсчета:

Dотс =  32,313 +

32,313 +  = 32,668 мм

= 32,668 мм

3.2 Расчет резьбовых параметров метчиков

Средний диаметр рассчитывают по ГОСТ [8], используя зависимость:

d2 чист =(D2 ном esd2) – (esd2–eid2)=(33,78 +0,165) – (0,165-0,118)=33,945-0,047 мм

где D2 ном – номинальный средний диаметр резьбы детали

Наружный диаметр метчика должен иметь запас на износ, поэтому расчет ведется по зависимости:

d чист = (Dmin + 0,08![]() - IT9 +T' d чист)-Т'dчист =(36 +0,08

- IT9 +T' d чист)-Т'dчист =(36 +0,08![]() -0,052+

-0,052+

+0,248)-0,248 = 36,346 – 0,248 мм

IT9 = 0,052 мм – допуск по СТ СЭВ 145 – 75;

Т´dчист= 0,248 мм – допуск на изготовление наружного диаметра метчика, принимается по [8];

Dmin = 30 мм – наименьший диаметр резьбы.

Так как режущая кромка, расположенная на внутреннем диаметре метчика не должна резать, то у внутреннего диаметра устанавливается только наибольший диаметр без указания допуска на изготовление. Внутренний диаметр – d 1чист насчитывается по формуле:

d 1чист max = D1min – q = 32,313 – 0,1925 = 32,12 мм,

где q = 0,055 · 3,5 = 0,1925 – уменьшением внутреннего диаметра метчика по сравнению с внутренним диаметром нарезаемой резьбы.

D1min = 32,313 мм – наименьший внутренний диаметр резьбы детали.

Рассчитаем средний диаметр чернового метчика:

d 2черн = (d 2чист min–0,067![]() -IT10)-IT10 = (33,898–0,067

-IT10)-IT10 = (33,898–0,067![]() -0,084)-0,084=33,688-0,0,84 мм.

-0,084)-0,084=33,688-0,0,84 мм.

Средний диаметр среднего метчика:

d 2 ср. = (d 2чист min–0,067![]() +IT10)-IT10 = (33,898–0,067

+IT10)-IT10 = (33,898–0,067![]() +0,084)-0,084 =33,856-0,084 мм.

+0,084)-0,084 =33,856-0,084 мм.

Рассчитать внутренние диаметры предварительных метчиков, которые должны быть не больше внутреннего диаметра чистового метчика. Так как изготовление резьбы всех метчиков комплекта ведется одним инструментом, то для каждого предварительного метчика внутренний диаметр делают меньше внутреннего диаметра чистового метчика на величину понижения средних диаметров. Эта величина определяется по формуле:

dimax = d 1чист – (d 2чист min- d 2 imin)

d черн max =32,12 – (33,898 – 33,604) = 31,826 мм

d ср. max = 32,12 – (33,898 – 33,772) = 31,994 мм

Рассчитать радиус, на котором располагаются вершины теоретического профиля резьбы: R = 0,5·d 2чист +  = 0,5·33,945 +

= 0,5·33,945 +  = 18,488 мм

= 18,488 мм

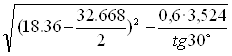

Рассчитаем полную площадку впадины резьбы FS:

FS = [(R – ![]() )2 – (R –

)2 – (R – ![]() )2]· tga/2 = [(18,488 –

)2]· tga/2 = [(18,488 – ![]() )2 –

)2 –

– (18,488 – ![]() )2]· tg30° = 3,524 мм2

)2]· tg30° = 3,524 мм2

Наружный диаметр чернового метчика:

d черн min = 2А – 2 =

=

2·18,36- 2 = 32,02 мм,

= 32,02 мм,

где А = 0,5·d

Похожие работы

... СМАЗКИ 7. ВЫБОР СИСТЕМЫ УПРАВЛЕНИЯ ЗАКЛЮЧЕНИЕ ПЕРЕЧЕНЬ ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ ВВЕДЕНИЕ Приводы металлорежущих станков выполняют широкий спектр движений: рабочих, вспомогательных, установочных и т.д. При этом перемещается инструмент или заготовка. Кинематические и силовые характеристики коробки скоростей должны обеспечить требуемые значения величины скоростей при обработке на ...

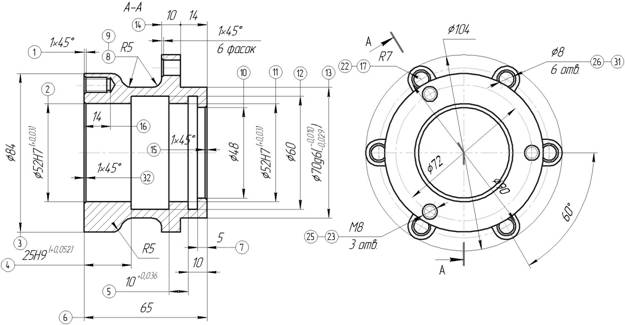

... технологического процесса За аналог технологического процесса был взят действующий технологический процесс Саратовского Авиационного Завода. После анализа заводского технологического процесса изготовления детали видно, что основной обработкой является токарная, и она составляет 80% всей трудоемкости. Имеется также сверлильная и слесарная обработка. Вся токарная обработка производится на ...

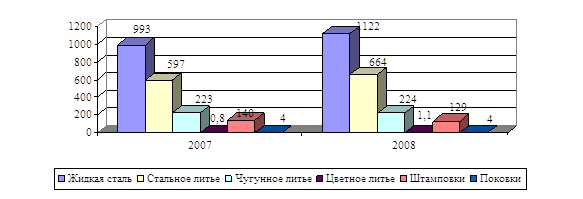

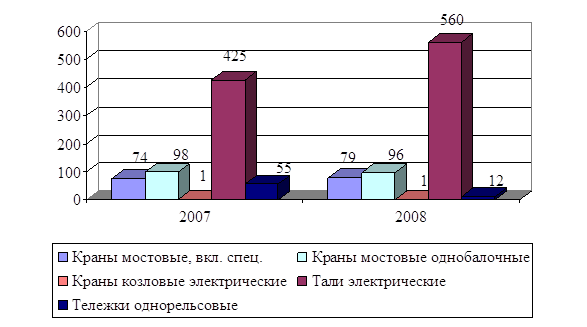

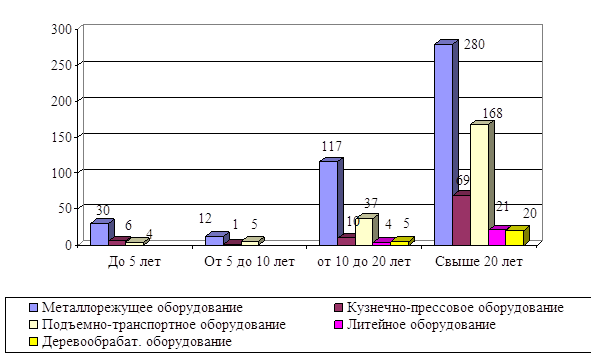

... РЕЗУЛЬТАТОВ ПРОИЗВОДСТВЕННО-ХОЗЯЙСТВЕННОЙ ДЕЯТЕЛЬНОСТИ 2.1 Характеристика предприятия и динамика его технико-экономических показателей Общество с ограниченной ответственностью «Харьковский завод подъемно-транспортного оборудования» (ХЗПТО) зарегистрировано распоряжением от 15.07.2003 г. № 573. Регистрационное удостоверение № 11823 выдано исполнительным комитетом Октябрьского районного Совета ...

... , хранении, употреблении, к огне- и взрывоопасное, к срокам периодического осмотра, контроля, переконсервации и т.п. ЛЕКЦИЯ 4 План лекции: 4.1. Организация процесса проектирования-конструирования и освоения технологического оборудования 4.2. Стадии и этапы разработки конструкторской документации 4.1. Организация процесса проектирования-конструирования и освоения технологического ...

0 комментариев