Навигация

Конструкция метки

2.2.4 Конструкция метки

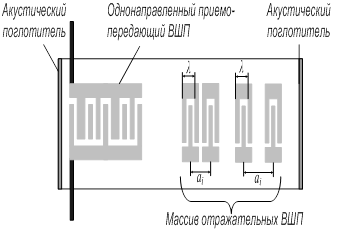

На рисунке 2.9 изображена конструкция предлагаемой метки на ПАВ.

Рисунок 2.9 – Конструкция РЧИД-метки на ПАВ

2.2.5 Кодирование данных

Определим минимальную длительность считывания импульса:

Τи. мин=1/Δf=1/27*106=37 (нс).

Расстояние между отраженными импульсами должно быть равно удвоенной длительности считывающего импульса (74 нс), что позволяет легко различить отраженные импульсы на импульсном отклике от радиочастотной метки:

R=VПАВ* 2Τи. мин =3409.52*74*10-9=252,3(мкм)

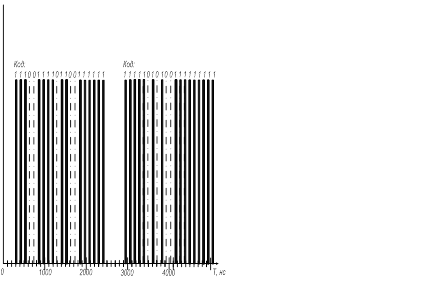

Возьмем наиболее простой способ кодировки данный включением-выключением импульса. В этом случае наличие отражателя на заданном фиксированном промежутке будет восприниматься как 1, отсутствие как 0. Покажем также возможность одновременного опроса нескольких меток при передвижении массива отражателей на расстояние от 1 до 10 мм. Изобразим это в виде диаграммы, представленной на рисунке 2.10.

Рисунок 2.10 –временная диаграмма положения отражателей при перемещении массива относительно приемо-передающего ВШП

Таким образом, как видно из диаграммы, имеется возможность исключить наложения сигналов перемещением массива отражателей относительно приемо-передающего ВШП при одновременном опросе сразу нескольких меток.

2.2.6 Определение габаритных размеров проектируемой метки

Определяем длину звукопровода [15].

Lд = Lвх + Lотр + L1 + 2L2

где Lвх – длина входного преобразователя; Lотр – длина массива отражателей; L1 = 1…10 мм – расстояние между приемо-передающим ВШП и первым отражателем массива; L2 = 5…10 мм – расстояние между крайним электродом преобразователя и торцевой гранью звукопровода.

Длина входного преобразователя:

Lвх = 17*18/16 λ +16*10/16λ=71,72+37,5=109,22(мкм).

Длина массива отаражателей:

Lотр=Σai+(20-1)R=5172,67(мкм).

Тогда:

Lдmax=109,22+5172,67+10000+5000=20282 мкм≈20,3(мм).

Ширина звукопровода, мм:

Lш = Wвх + 2(L3 + L4)=0,3+2(5+0,00093)=10,3.

где L3 = 5…10 мм – расстояние между общей шиной решетки преобразователя и продольной гранью звукопровода; L4 = 2d – ширина общей шины решетки преобразователя.

Толщина звукопровода выбирается около 20λ для уменьшения влияния объемных волн. В нашем случае толщина звукопровода составляет 75 мкм.

2.3 Технологические этапы изготовления РЧИД-метки на ПАВ

2.3.1 Стадия предварительной обработки поверхности подложек

При шлифовке рабочей поверхности звукопроводов используется асимптотический метод, т.е. последовательная обработка все более мелкими корундовыми шлифпорошками. Шлифовка начинается порошками №25 и №3, а затем микропорошками М20, М10 и М5. Это позволяет получить чистоту поверхности около ![]() 10 и глубину нарушенного слоя монокристалла 5-7 мкм [16].

10 и глубину нарушенного слоя монокристалла 5-7 мкм [16].

Обработка звукопроводов диаметром 76 мм производится свободным абразивом по групповому методу на шлифовальном станке планетарного типа. Во время процесса возможен также активный контроль толщины посредством измерения интенсивности пьезошумов.

Полировка рабочей поверхности звукопроводов из ниобата лития производится на полировальном станке типа В1М3.105.001 с использованием на начальном этапе алмазной пасты АСМ 715 или АСМ 5/3, на конечном этапе алмазной пастой АСМ 1/10.

2.3.2 Предварительная очистка подложек ниобата лития

Для получения хорошей адгезии и возпроизводимости электрофизических свойств наносимых на подложку электродов, поверхность звукопровода должна быть подвергнута тщательной очистке. Способ очистки во многом зависит от выбранного метода последующей металлизации.

Стадия предварительной очистки подложек ниобата лития состоит из следующих этапов [17].

Этап 1: промывка в трихлорэтилене (около 10 минут).

Этап 2: промывка в ацетоне (около 10 минут).

Этап 3: промывка в метаноле и воде.

Этап 4: погружение в смесь из трех частей воды, одной части концентрированной щелочи NH4OH и одной части 30 % - ной нестабильной перекиси водорода H2O2 на 10 минут при температуре 75○С.

Этап 5: ультразвуковая отмывка в ванне с моющим средством при температуре 65○С (примерно в течение 10 минут).

Этап 6: отмывка от моющего средства водой с удельным сопротивлением 18 МОм (при температуре 65○С.

Этап 7: промывка в проточной воде, имеющей удельное сопротивление 18 МОм в течение 30-60 минут при температуре 65○С.

Этап 8: сушка и оценка угла смачиваемости образца.

Этап 9: повторная промывка в воде и просушивание в потоке сухого азота.

Этапы 1, 2 и 3 предназначены для удаления легкорастворимых загрязнений, а на этапе 4 – труднорастворимых. На этапе 5 используется 1%-ный раствор основного моющего средства технической чистоты. Моющее средство может содержать ионные примеси, так как их наличие не имеет значения для технологии устройств на ПАВ.

На этапе 8 оценивается степень очистки поверхности по характеру смачивания поверхности образцов водой. Угол между поверхностью капли воды и поверхностью образца в большей степени зависит от загрязненности поверхности. Для определения этого угла образец фторопластовым вакуумным пинцетом вынимается из ванны с чистой водой. Так как вода и подложка подогреты, вода быстро испаряется и стягивается по направлению от краев пластины к ее центру. Если поверхность образца свободна от загрязнений, то поверхность воды на границе раздела образует острый угол с поверхностью подложки, и в тонком граничном слое воды отчетливо видны интерференционные кольца. В противном случае поверхность воды образует с поверхностью образца тупой угол и интерференционные кольца не наблюдаются. Малые локальные загрязнения приводят к различным значениям угла на разных участках границы.

Похожие работы

... рисунков в формате А0-А1 со скоростью 10-30 мм/с. Фотонаборный аппарат Фотонаборный аппарат можно увидеть только в солидной полиграфической фирме. Он отличается своим высоким разрешением. Для обработки информации фотонаборный аппарат оборудуется процессором растрового изображения RIP, который функционирует как интерпретатор PostScript в растровое изображение. В отличие от лазерного принтера в ...

0 комментариев