Навигация

L'1=4000 км

L'2=16000 км

Далее, после вычисления величин пробегов между техническими обслуживаниями определяется цикловой пробег автомобиля-Lk.

Lk – это пробег нового автомобиля до первого капитального ремонта или пробег между капитальными ремонтами. Пробег Lk определяется по формуле:

2. Lk= L'k*K1*K2*K3 [1, 2]

L'k – пробег автомобиля до первого капитального ремонта.

Для нашего автомобиля, т.е. «УАЗ‑2206» этот пробег будет равный 200000 км.

K1 – коэффициент учитывающий влияние категории условия эксплуатации подвижного состава на пробег между техническими обслуживаниями

K2 – коэффициент учитывающий модификацию и организацию работы автомобиля.

Для «УАЗ‑2206» этот коэффициент будет равный 1.

K3 – коэффициент учитывающий климатические условия работы автомобиля. Для холодного климата этот коэффициент равен 0,8.

При известных нам значениях, мы можем вычислить цикловой пробег автомобиля, т.е. «УАЗ‑2206».

Lk=200000 км*1*1*0.8=160000 км.

Lk=160000 км.

Пробеги между техническими обслуживаниями и ремонтами определяется отдельно по группам однотипных автомобилей.

Определения числа технических обслуживаний и ремонтов подвижного состава за цикл.

Определение числа ТО и ТР на один автомобиль за цикл. Определяется по следующим зависимостям:

2. Nk=Lk/Lц= Lk/ Lk=1 [1]

N2=Lk/L2-Nk [1]

N1=Lk/L1 – (Nk+N2) [1]

Neo=Lk/Leo=Lk/Lcc [1]

Nk - число капитальных ремонтов автомобиля за цикл.

N1, N2, Neo-число технических обслуживаний (ТО1, ТО2, ЕО) автомобиля за цикл.

Lcc – среднесуточный пробег автомобиля равный 140 км.

Зная необходимые данные можем произвести расчет:

Nk=Lk/Lk=160000/160000= 1 обслуживание

N2=Lk/L2‑Nk=160000/16000–1=9 обслуживаний

N1=Lk*L1 – (Nk+N2)=160000/4000 – (1+9)=30 обслуживаний

Таким образом, за цикл нашему автомобилю осуществляют (УАЗ‑2206):

Nк = 1 (один капитальный ремонт)

ТО2 = 9 обслуживаний

ТО1 = 30 обслуживаний

ЕО = 1142 обслуживания

Расчет по разнотипным автомобилям ведется отдельно. Обслуживание автопоездов производится без разцепки. Количество технических обслуживаний автопоездов, тягачей и прицепов определяется как для целой единицы, аналогично одиночным автомобилям. Пробег автомобиля за цикл может быть большей или меньшей пробега за год, а производственную программу авто предприятия рассчитывают на год, поэтому полученные значения количества технических обслуживаний и ремонтов за цикл пересчитывают на год с помощью коэффициентов перехода от цикла к году. Для определения коэффициента перехода от цикла к году определяют сначала коэффициент технической готовности автомобильного парка (КТГ или Lг).

Расчетный коэффициент технической готовности автопарка (КТГ или Lг) определяется по следующей формуле:

| Lr= | Dэц |

| Dэц+Dрц |

Дец – количество дней эксплуатации автомобиля за цикл.

Дрц – количество дней простоя автомобиля в ремонте и на техническом обслуживании №2 за цикл.

5. Dэц=Lk/Lcc[1]

Lk-цикловой пробег автомобиля равный 160000 км.

Lcc-среднесуточный пробег автомобиля равный 140 км.

При известных нам значениях мы можем определить количество дней эксплуатации автомобиля за цикл (Dэц)

Dэц=160000 км/140 км=1142 дня

Таким образом, количество дней эксплуатации автомобиля за цикл составляет 1142 дня.

Но чтобы определить коэффициент технической готовности (Lr), нам сначала нужно вычитать количество дней простоя автомобиля в ремонте и на ТО2 за цикл, т.е. Dрц. Dрц Определяется по формуле:

Dрц=Dk+D (ТО-ТР)*Lk/1000*K'4 [1]

Dk-простая автомобиля в капитальном ремонте в днях. Для нашего автомобиля «УАЗ‑2206» Dk будет равный 18 дней.

D (ТО-ТР) – удельный простой автомобиля на ТО2 и ТР за 1000 км пробега в днях.

Этот удельный простой автомобиля на ТО2 и ТР взят из «положения о техническом обслуживании и ремонте подвижного состава автомобильного транспорта», и будет равный D (0,4–0,3)

Lk‑цикловой пробег автомобиля

K'4-коэффициент учитывающий влияние пробега автомобиля с начала эксплуатации на величину простоя в текущем ремонте, принимаемый равный 1.

При известных значениях мы можем рассчитать количество дней простоя автомобиля в ремонте и на ТО2 за цикл.

Dрц=18+D (0,4–0,3)*160000/1000*1=34

Dрц=34 дня.

После этого, как мы нашли количество дней эксплуатации автомобиля за цикл(Dэц) и количество дней простоя автомобиля в ремонте и на ТО2 за цикл(Dрц), мы можем определить коэффициент технической готовности автомобиля парка(Lr)

Lr=1142 дня/1142+34 дня=0,971

Lr=0,971

Итак, коэффициент технической готовности парка по нашим расчетам составляет 0,971.

При проектировании автопредприятия следует учитывать, что оно будет эксплуатироваться много лет. Будет переоснащаться новым и универсальным оборудованием; новым подвижным составом, что приведет к снижению автомобилей в ремонте и техническом обслуживании.

Поэтому приведенные в «положение о…» нормативы величин простоя автомобилей в проектировании могут быть снижены на 50%-80%

На основании указанного выше можем определить коэффициент использования парка (КИП или Lи). Lи определяется по следующей формуле:

7. Lи=Dрг/Dкг*Lr [1,2]

Dрг – количество дней работы авто предприятия в году. У нас оно составляет 305 дней.

Dкг – количество календарных дней в году (365 дней)

Lr-коэффициент технической готовности автопарка (0,971)

При известных значениях можем определить коэффициент использования парка (Lи)

Lи=305 дней/365 дней*0,971=0,811

Lи=811

Зная по результатам эксплуатации количество ходовых автомобилей (900 автомобилей) и коэффициент технической готовности парка (Lи) можно определить количество автомобилей (списочный состав) в авто предприятии; который определяется по формуле:

8. Аи=Ах/Lr[1]

Ах – количество ходовых автомобилей на линии для выполнения производственной программы. У нас количество ходовых автомобилей составляет 900 автомобилей.

Lr-коэффициент технической готовности автопарка (0,971)

При известном списочный состав автомобилей в авто предприятии:

Аи=900/0,971=930 штук

Аи=930 автомобилей

Мы по нашим расчетам выяснили, что списочный состав авто предприятия составляет 930 автомобилей. Теперь при известном коэффициенте технической готовности парка (Lr), количество рабочих дней авто предприятия в году. (Dрг) и среднесуточном пробеге автомобиля (Lcc) мы можем определить годовой пробег одного автомобиля (Lr), который определяется по формуле:

9.Lr=Dрг*Lr*Lcc [1, 2]

Lr=305*0,971*140=41461 км

Lr=41461 км

Мы выяснили, что годовой пробег автомобиля составляет 41461 км. Теперь мы можем определить коэффициент перехода от цикла к году, который определяется по формуле:

10.Ŋ=41461/160000=0,259

Ŋ=0,259

Мы выяснили, что коэффициент перехода от цикла к году составляет 0,259. Теперь мы можем вычислить количество технических обслуживаний и ремонтов в авто предприятии составит за год и определяется по формулам:

11.Nкг=N*Ŋ*Au

N1r=N1*Ŋ*Au

N2r=N2*Ŋ*Au [1,2]

Neor=Neo*Ŋ*Au

Nкг-количество капитальных ремонтов в год.

Ŋ= коэффициент перехода от цикла к году, равный 0,259

Au‑списочный состав автомобилей в авто предприятии.

N1r-количество ТО1 в год по автопарку.

N1 – количество ТО1 одного автомобиля за цикл, равный 30.

N2r-количество ТО2 в год по парку

N2-количество ТО2 одного автомобиля за цикл, равный 9

Neor-количество EO в год по парку

Neo – количество ЕО одного автомобиля за цикл, равный 1142

При известных нам значениях мы можем определить количество капитальных ремонтов в год по парку (Nкг), количество ТО1 в год (N1r), количество ТО2 в год(N2r), и количество ежедневных обслуживаний в год(Neor).

Определим количество капитальных ремонтов в год в авто предприятии:

Nкг=1*0,259*930=240 ремонтов

Определим количество ТО1 по парку в год:

N1r=30*0,259*930=7226 обслуживаний.

Определим количество ТО2 в год по парку:

N2r=9*0,259*930=2167 обслуживаний.

Определим количество ЕО в год по парку:

Neor=1142*0,259*930=274500 обслуживаний.

Таким образом мы выяснили, что в год в авто предприятии число капитальных ремонтов составляет 240, ТО1→7226 обслуживаний, ТО2→2167 обслуживаний и число ЕО составляет 274500 обслуживаний.

Теперь определим количество технических обслуживаний в сутки по авто предприятию:

Количество технических обслуживаний в сутки определяется по формуле:

12. Nc=Nr/Dрз [1,2]

Nr-количество обслуживаний в год.

(ТО1=7226 обслуживаний)

(ТО2=2167 обслуживаний)

Dрз – число дней работы зоны в году, равных 305 дней.

При известных нам значениях мы можем определить количество ТО1 и ТО2 и ТР в сутки:

13. Nc(ТО1)=Nr(ТО1)/Dрз=7226/305=21 обслуживание

Nc(ТО1)=21 обслуживание.

Теперь определим количество ТО2 в сутки:

Nc(ТО2)=Nr(ТО2)/Dрз=2167/305=6 обслуживаний

Nc(ТО2)=6 обслуживаний

ТРс=3 обслуживаниям

Таким образом, количество технических обслуживаний в сутки составляет:

ТО1-21 обслуживание

ТО2-6 обслуживаний

ТР‑3 обслуживания

ЕО‑900 обслуживаний

Расчет программы технических обслуживаний и ремонта автомобилей и их работ

Прежде чем приступить к расчету определения нормативов трудоемкости технических обслуживаний и ремонта подвижного состава, нужно найти величины трудоемкости, которые указаны в «положение о…». однако эти нормативы трудоемкости принимаются без изменений в том случае, если проектируемое авто предприятие находится в центральной климатической зоне (умеренный климат) и имеет 150–300 автомобилей базовой модели с пробегом от начала эксплуатации не превышающего 75% до первого капитального ремонта и автомобили работают в I‑ой категории условий эксплуатации. Для других условий нормативы трудоемкости необходимо корректировать с помощью коэффициентов следующим образом:

14. teo = t'eo*K2*K5

t1 = t'1* K2*K5

t2 = t'2*K2*K5

teo, t1, t2, – величины нормативов трудоемкости соответственно на одно ЕО, ТО1, ТО2. Величины нормативов трудоемкости взяты из «Положения о ТО и ТР автомобилей», следовательно teo=0,5 чел. час;

t'1 = 3,2 чел. час, t'2 = 11,3 чел. час

K2 – коэффициент учитывающий модификацию автомобиля и организацию его работы, равный 1,00.

К5 – коэффициент учитывающий число автомобилей в автопредприятии, равный 0,80.

При известных значениях произведём расчет.

teo= 0,5x1,00 = 0,4 чел. час

t1 = 3,2x1,100x0,80 = 2,5 чел. час

t2 = 11,3x1,00x0,80 = 9 чел. час

Норматив удельной трудоёмкости для ТР определяется по формуле:

15. t' тр = tтр*К1*К2*К3*К4*К5 [2]

t' тр – норматив удельной трудоемкости ТР, равный 3,8

К1 – коэффициент учитывающий влияние категории условия эксплуатации на пробег между техническими обслуживаниями.

К2 – коэффициент учитывающий модификацию и организацию работы автомобиля

К3 – коэффициент, учитывающий климатические условия работы автомобиля

К4 – коэффициент учитывающий влияние пробега автомобиля с начала эксплуатации на величину простая в ТР, равный 1.

К5 – коэффициент учитывающий число автомобилей в АТП.

При известных значениях производим расчет:

T тр = 3,8*1,0*1,00*1,2*1*0,80 = 3,6 чел. час

Таким образом, величины трудоемкости на одно обслуживание составляют:

teo = 0,4 чел. час

t1 = 2,5 чел. час

t2 = 9 чел. час

t тр = 3,6 чел. час

Годовая программа автопредприятия определяется произведением количеством технических воздействий в год на трудоемкость одного воздействия. Программа работ по ТО и ТР рассчитывают отдельно по каждой группе однотипного подвижного состава, а затем и по АТП в целом, суммируя программы по всем видам подвижного состава.

Объем работ в чел. час по отдельным видам ТО и ТР автомобиля в год определяется по формулам:

16. Теог = NEOT*teo

T1г = N1г * t'1 [1,2]

T2г = N2г * t'2

Tтрг = L1/1000 * tтр * Au

Teoг, Т1г, Т2г – годовые объемы работ по соответственному виду ТО в чел. час

Ттрг – годовой объем работ по ТР в чел. час

Остальные буквенные значения нам уже известны, и можем произвести расчет:

Теог = 274500*0,4 = 109800 чел. час

Т1г = 7226*3,2 = 23123,2 чел. час

Т2г = 2167*11,3 = 24487 чел. час

Ттрг = 4000/1000*3,6*930 = 13392 чел. час

Но кроме ТО и ТР подвижного состава выполняются еще работы по самообслуживанию автопредприятия: обслуживание и ремонт станочного, энергетического и силового оборудования; изготовление и ремонт технологического оборудования, ремонт производственных зданий и складских сооружений, ремонт водопроводов и канализации. Объем работ по самообслуживанию авто предприятия в чел. час принимается в процентном отношении от суммарной трудоемкости работ по техническому обслуживанию и ремонт подвижного состава и определяется по формуле:

17. Тсам.г= (Теог + Т1г + Т2г +Ттрг)* Кс/100 [1,2]

Кc – объем работ по самообслуживанию авто предприятия в процентах, и составляет 10%

Другие буквенные показатели нам уже знакомы и известны и мы можем произвести расчет:

Тсамг = (109800 + 23123,2 +24487 +13392) * 10/100 = 170802,2 * 10/100 = 17080,2 чел. час

Таким образом мы нашли годовой объем работ в чел. час по техническому обслуживанию и ремонту подвижного состава и по самообслуживанию авто предприятия, который составляет:

Теог – 109800 чел. час

Т1г – 23123,2 чел. час

Т2г – 24487 чел. час

Ттрг – 13392 чел. час

Тсамг – 17080,2 чел. час

Программа работ по ТО и ТР автомобилей выполняются в различных зонах и отделениях АТП. При их проектировании общая трудоемкость выполняемых работ распределяется по зонам и отделениям.

Количество и назначение зон и отделений или участников зависит от объема и содержания работ и от организации труда ремонтных рабочих. Однако производственная база проектируется к одной системе организации труда ремонтных рабочих →методом специлизированных бригад.

Трудоемкость работ и численность необходимых рабочих по зонам и отделениям.

| Наименование зон и отделений | Трудоемкость рабочих в год чел. час | Количество технологически необходимых рабочих чел. | Годовой фонд времени штатных рабочих Всего часов | Количество штатных рабочих (человек) | |||

| Всего | По сменам | ||||||

| 1 | 2 | 3 | |||||

| Зона ЕО Зона ТО1 Зона ТО2 Зона ТР Агрегатный участок Электро-технический участок Аккумуляторный участок Участок систем питания Шиномонтажный участок Вулканизационный участок Медницкий участок Жестяночный участок Сварочный участок Кузнечно-рессорный Слесарно-механическим Столярный участок Арматурно-кузовной Обойное отделение Малярное отделение Таксометровое отделение Отдел глав. мпеханика | 109800 23123,2 24487 13392 29890 8540 4270 4270 4270 4270 4270 4270 4270 4270 19215 19215 8540 8540 17080 8540 2135 | 55 12 13 7 14 4 2 2 2 2 2 2 2 2 9 9 4 4 8 4 1 | 55 12 13 7 14 4 2 2 2 2 2 2 2 2 9 9 4 4 8 4 1 | 109740 23920 25760 14560 32025 10675 5460 5460 5460 3640 3640 3640 3640 3640 21350 21350 10675 10675 19215 10675 2135 | 59 13 14 8 15 5 3 3 3 2 2 2 2 2 10 10 5 5 9 5 1 | ||

Программа работ по ТО и ТР определяется так, как записано выше, но работы по ТР рассчитываются в различных подразделениях. Чтобы определить трудоемкость работ в каждом из подразделений, общую трудоемкость по ТР полученную расчетом, распределяют между подразделениями в процентах, так как указано в таблице N4 учебника о «Техническом обслуживании».

Произведем расчет необходимого числа рабочих.

При расчете численности рабочих различают два вида рабочих:

1) явочное (Ря) – технологически необходимое

2) штатное (Рш) – общее количество рабочих

Количество технологически необходимых рабочих соответствует числу рабочих мест. Под рабочим местом понимается участок площади, на котором работа выполняется одним рабочим.

Число технологически необходимых рабочих определяется по формуле:

18. Ря = Тг / Фм

Тг – годовой объем работ производственной зоны или отделения (чел. час).

Фм – годовой фонд времени рабочего места или технологически необходимого рабочего.

Мы не можем произвести расчет необходимых рабочих, потому что нам не известна Фм.

Фм определяется по формуле

19. Фм = (Dкг – Dв – Dц)* 7 – Dпл*1 [1,2]

Dкг – количество календарных дней в году

Dв – количество выходных дней в году, равный 60 дней.

Dц – количество праздничных дней в году, равный 11 дней.

Dпл – количество субботних и праздничных дней в году, равный 59 дней

1 – 1 час сокращения рабочего времени в субботние и праздничные дни.

7 – продолжительность рабочего дня в часах при 6‑и дневной рабочей недели.

Определим фм:

Фм = (365–60–11)*7–59*1 = 2000

Фм = 2000 часов

Теперь определим число технологическим необходимых рабочих для ЕО.

РяЕО = Теог/Фм = 109800 чел. час/2000 час = 55 чел.

Определим явочное число рабочих для То1

РяТО1 = Т1г/Фм = 23123,2 чел. час/2000 час = 12 чел.

Определим явочное число рабочих для ТО2

РяТО2 = ТгГ / Фм = 24487 чел. час/2000 час = 13 чел.

Определим явочное число рабочих для ТР

РяТР = ТТРГ / Фм = 13392 чел. час/2000 час = 7 чел.

Определим явочное число рабочих для самообслуживания АТП:

Ря = ТсамГ / Фм = 17080,2 чел. час/2000 час =8 чел.

Определим явочное число рабочих в общем:

Ряобщ. = 55+12+13+7+8 = 95 чел.

Таким образом, технологически необходимых рабочих составляет 95 чел.

Теперь определим количество штатных рабочих (Рш) по следующей формуле:

Рш = Тг / Фм [1,2]

Тг – годовой объем работ производственной зоны или отделения

Фм – годовой фонд времени штатных рабочих, взят из таблицы №5 учебника о «Техническом обслуживании».

При известных значениях можем определить штатное число рабочих (Рш).

Определим число штатных рабочих для ЕО

РшЕО = Тео г / Фр = 109800 чел. час/1860 час = 59 чел.

Определить число штатных рабочих для ТО1

РшТО1 = Т1г / Фр = 23123,2 чел. час/1840 час = 13 чел.

Определим число штатных рабочих для ТО2

РшТО2 = ТгГ / Фр = 24487 чел. час/1840 час = 14 чел.

Определим число штатных рабочих для ТР

Рш = ТтрГ / Фр = 13392 чел. час/1820 час =8 чел.

Определим число штатных рабочих для самообслуживания АТП:

Рш сам = ТсамГ / Фр = 17080,2 чел. час/1860 час = 9,2 чел.

Определим штатное число рабочих в общем:

Рш общ = 59+13+14+8+9,2 = 103,2≈ 104 чел.

Таким образом, в нашем АТП штатное число рабочих составляет 104 человека.

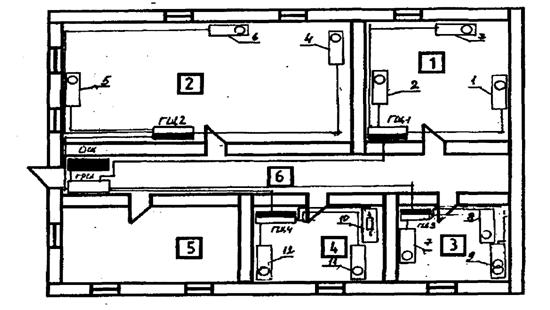

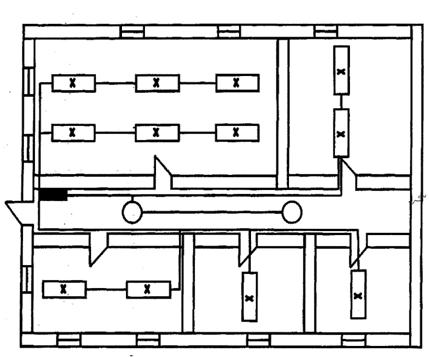

Проектирование зон ТО и ТР автомобилей

Проектирование зон ТО и ТР осуществляется на основании производственной программы и режима работы производственных зон. При проектировании определяется число постов и линий, количество и распределение рабочих по постам, необходимое оборудование и размеры производственных площадей.

Выбор постов и методы ТО подвижного состава.

Пост – участок, на котором устанавливается автомобиль для ТО и ТР

Посты бывают: рабочие, вспомогательные и подпорные.

Рабочие посты служат для выполнения основных работ, а вспомогательные служат для обогрева и очистки автомобилей. На подпорных постах размещаются автомобили, ожидающие ТО или ТР Рабочие посты еще делятся на универсальные и специализированные.

Специализированные посты служат для выполнения ТР и делаются тупиковыми между собой параллельно. Последовательное расположение специалистов на одной линии называется поточным и применяется для ТО.

При проектировании принимается, что поточное производство позволяет снизить на 20% – 30% нормативы трудоемкости обслуживания, за счет специализации рабочих и постов.

Определение необходимого числа постов и линий для ТО и ТР подвижного состава.

Время работы ТО зависит от производственной программы и времени работы автомобилей на линии.

ЕО и ТО1 выполняют в межсменное время. Поэтому продолжительность работы этих зон определяется графиком выпуска и возвращение автомобилей в АТП. ТО2 производится днем с простоем автомобиля 1 день. В зависимости от программы работ продолжительность работы зоны ТО2 назначается в 1; в 1,5 или в 2 смены.

На основании режима работы зоны ТО и суточной производственной программы можем определить режим производства.

Похожие работы

... . Поэтому в проекте необходимо разработать мероприятия для внедрения планово-предупредительной системы технического обслуживания автомобилей в ОАО «Балезиноагропромхимия». 2. Совершенствование технического обслуживания автомобилей 2.1 Виды и периодичность технического обслуживания автомобилей Знание и закономерность изменения параметров технического состояния узлов, агрегатов и ...

... автомобилей. – М.: Транспорт, 1987. 6. Карташов В.П. Технологическое проектирование автотранспортных предприятий. – М.: Транспорт, 1981. Приложение 1 Министерство сельского хозяйства Российской Федерации ФГОУ ВПО «Ижевская государственная сельскохозяйственная академия» Кафедра «Эксплуатация машинно-тракторного парка» КУРСОВОЙ ПРОЕКТ пояснительная записка Тема проекта: ...

... и грузовым автомобилям иностранного произ- водства. Перечень может быть сокращен в конкретном случае, в зависимости от номенклатуры видов предоставляемых предприятием работ. 14. Вопрос: В чём заключается затратный подход к оценке транспортных средств? Ответ: Затратный подход наиболее успешно используется при оценке переоборудованных, эксклюзивных, раритетных АМТС, их комплектующих. Кроме того, ...

... надежности электроснабжения может быть получен при комплексном использование различных мероприятий и средств. В следствие этого темой дипломного проекта являлось «Совершенствование электротехнической службы Бердюжского РЭС ОАО «Тюменьэнерго». Темой вопроса специальных исследований являлась сушка трансформаторов в реальных условиях сельскохозяйственного производства. 3. Организация эксплуатации ...

0 комментариев