Навигация

Для получения чистовой и ровной поверхности отверстия необходимо шаг зубьев делать неравномерным: в пределах до 1мм

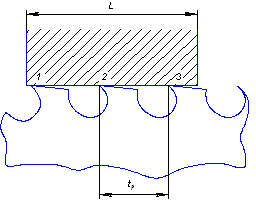

2.9 Для получения чистовой и ровной поверхности отверстия необходимо шаг зубьев делать неравномерным: в пределах до 1мм.

Неравномерность распределяется на каждые три зуба.

Число одновременно работающих зубьев при протягивании сплошных поверхностей:

![]() .

.

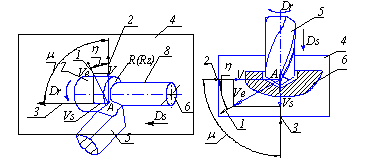

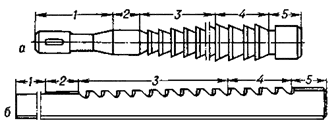

2.10 Форма и размеры впадин зубьев

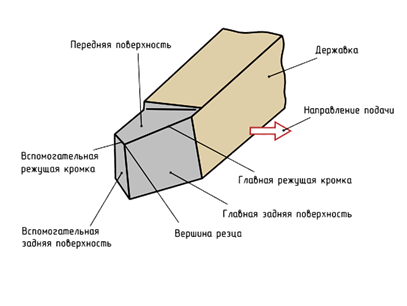

Форма канавки (зуба) протяжки определяется шагом зубьев t, шириной задней грани g, передним углом γ, радиусом спинки зуба R, углом спинки зуба n и радиусом переходной дуги r.

Размеры подсчитывают в зависимости от шага зубьев:

h=(0,45..0,38)t=4,05..3,42 g=(0,35..0,30)t=3,15..2,7 R=(0,65..0,7)t=5,85..6,3 r=0,5h=2,025..1,71

Профили зубьев протяжки нормализованы. Стружечные канавки бывают двух видов: с радиусной и прямолинейной спинками. Глубокую канавку применяют для плоских, шпоночных и т.п. протяжек, снимающих большой объём стружки. Мелкую канавку применяют для перегруженных – круглых и шлицевых малого диаметра.

Из табл. 12 [2]

Для шага черновых зубьев 9мм: h=3,5мм, g=3,5мм, r=1,8мм, R=5,5мм.

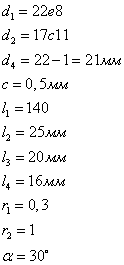

2.11 Геометрические параметры

Так как отверстие под протягивание получено сверлением, то первый зуб D1 не является режущим и D1=D0, где D0-номинальный диаметр предварительного отверстия

2.12 Чистовые и калибрующие зубья

Поперечные размеры калибрующих зубьев выполняют одинаковыми и равными наибольшим размерам отверстия с учётом возможных деформаций материала:

![]() ,

,

где δ – величина деформации(усадка или разбивание). При разбивании берём знак «+».

Принимаем величину δ=0,01мм.

Размер калибрующей части определяем по формуле

![]() ,

,

где ΔН – допуск на протягиваемое отверстие

![]()

Число калибрующих зубьев принимается из табл. 16[2] в зависимости от квалитета обрабатываемого отверстия, так как отверстие 7 квалитета, то кол-во калибрующих зубьев 6. Шаг калибрующих зубьев для отверстия выбираем 2/3 от шага режущих зубьев ![]() . Длина калибрующей части

. Длина калибрующей части ![]() .

.

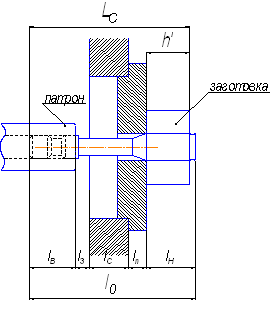

2.13 Длина протяжки

От торца хвостовика до первого зуба принимают в зависимости от размеров патрона, толщины опорной плиты, приспособления для закрепления заготовки, зазора между ними, длины заготовки и др. элементов.

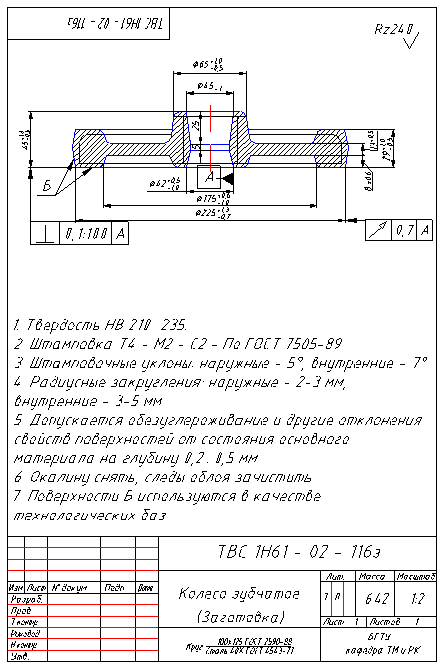

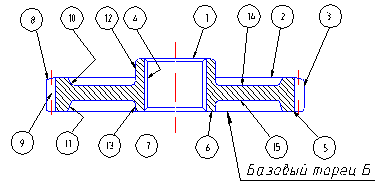

Выбираем конструктивные размеры хвостовой части протяжки. По ГОСТ 4044-70 принимаем хвостовик типа 2, без предохранения от вращения с наклонной опорной поверхностью по табл.101 [1]

Диаметр передней направляющей принимаем равным диаметру предварительно просверленного отверстия ![]() , длину переходного конуса конструктивно принимаем

, длину переходного конуса конструктивно принимаем ![]() , длину передней направляющей до первого зуба

, длину передней направляющей до первого зуба ![]() . Таким образом полная длина хвостовика

. Таким образом полная длина хвостовика ![]() .

.

Размер задней направляющей протяжки должен быть равен размеру протянутого отверстия, проектируем заднюю направляющую в форме квадрата 30х30f7

Общая длина протяжки

![]() ,

,

где ![]() длина задней направляющей, принимая по табл.111 [1] в зависимости от размеров задней направляющей, поскольку H=30, то

длина задней направляющей, принимая по табл.111 [1] в зависимости от размеров задней направляющей, поскольку H=30, то ![]() .

.

![]() , окончательно принимаем длину протяжки 560js17.

, окончательно принимаем длину протяжки 560js17.

2.14 Максимально допустимая главная составляющая силы резания

![]() ,

,

где ![]() постоянная, зависящая от обрабатываемого материала и формы протяжки по табл.18[2] для стали 45

постоянная, зависящая от обрабатываемого материала и формы протяжки по табл.18[2] для стали 45 ![]() ,

, ![]() толщина стружки или подъём зубьев на сторону 0,15, х-показатель степени из табл.18 [2] х=0,85,z-число одновременно работающих зубьев 5,

толщина стружки или подъём зубьев на сторону 0,15, х-показатель степени из табл.18 [2] х=0,85,z-число одновременно работающих зубьев 5, ![]() коэффициент, учитывающий влияние переднего угла на усилие протягивания из табл.19[2] так как передний угол 15°, то

коэффициент, учитывающий влияние переднего угла на усилие протягивания из табл.19[2] так как передний угол 15°, то ![]() ,

, ![]() коэффициент, учитывающий влияние применения смазочно-охлаждающей жидкости, так как СОЖ применять не будем, то

коэффициент, учитывающий влияние применения смазочно-охлаждающей жидкости, так как СОЖ применять не будем, то ![]() ,

, ![]() коэффициент, учитывающий влияние износа зубьев протяжки на усилие протягивания из табл.19[2]

коэффициент, учитывающий влияние износа зубьев протяжки на усилие протягивания из табл.19[2] ![]()

![]() (Н), так как полученное значение силы резания не превышает тяговую силу станка 7523, равную 100000(Н), то дальнейшая обработка возможна.

(Н), так как полученное значение силы резания не превышает тяговую силу станка 7523, равную 100000(Н), то дальнейшая обработка возможна.

2.15 Проверяем конструкцию протяжки на прочность

Рассчитаем конструкцию протяжки на разрыв во впадине первого зуба

![]()

где площадь сечения (H-h)x(H-h)=(30-7)х(30-7)=529

σ – напряжение в опасном сечении

![]() , напряжение в опасном сечении не превышает допустимого напряжения по табл.112 [1], равного 350(МПа) для быстрорежущей стали.

, напряжение в опасном сечении не превышает допустимого напряжения по табл.112 [1], равного 350(МПа) для быстрорежущей стали.

Рассчитаем конструкцию протяжки на разрыв в сечении хвостовика:

площадь сечения хвостовика 30х30=900

![]() , что также не превышает допустимого напряжения для конструкционной стали, из которой изготовлен хвостовик по табл.112[1], равного 250(МПа)

, что также не превышает допустимого напряжения для конструкционной стали, из которой изготовлен хвостовик по табл.112[1], равного 250(МПа)

2.16 Рассчитаем протяжку на достаточность объёма стружечной канавки

Определяем площадь активной части стружечной канавки – эта площадь принимается равной площади окружности с диаметром, равным высоте зуба

![]() ,

,

площадь снимаемой стружки ![]()

Коэффициент заполнения стружечной канавки ![]() , что вполне соответствует требуемому значению коэффициента для одинарного протягивания к=1,5-5.

, что вполне соответствует требуемому значению коэффициента для одинарного протягивания к=1,5-5.

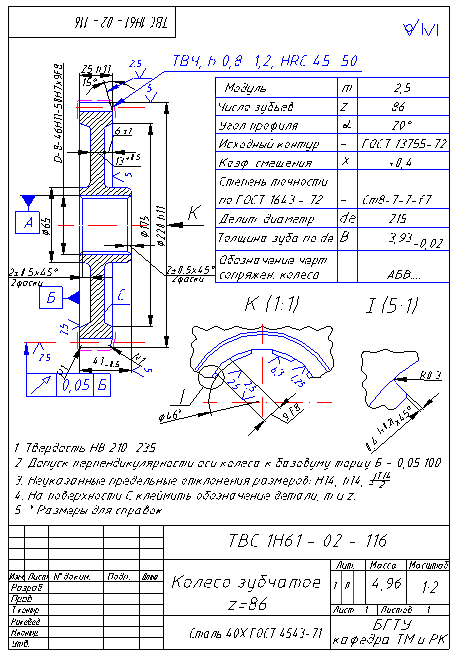

2.17 Предельные отклонения на основные элементы протяжки и другие технические требования выбираем по ГОСТ 9126-76

2.18 Центровые отверстия выполняем по ГОСТ 14034-74, форма В

2.19 Выполняем рабочий чертёж протяжки с указанием основных технических требований

Список использованных источников

1. Н.А. Нефёдов, К.А. Осипов «Сборник задач и примеров по резанию металлов и режущему инструменту». – 5-е изд., перераб. и доп. – М.: «Машиностроение», 1990.

2. Шатин В.П., Шатин Ю.В. «Справочник конструктора-инструментальщика». М.: «Машиностроение», 1975.

3. «Справочник технолога-машиностроителя» Т.2 Под ред. А.Г. Косиловой и Р.К. Мещерякова.. – 4-е изд., перераб. и доп. – М.:»Машиностроение», 1985.

4. Г.Н. Сахаров, О.Б. Арбузов, Ю.Л. Боровой и др. «Металлорежущие инструменты». – М.: «Машиностроение», 1989.

5. Лекции по курсу «Металлорежущий инструмент», читал Левченко А.В.

Похожие работы

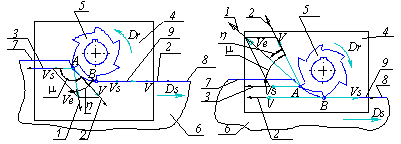

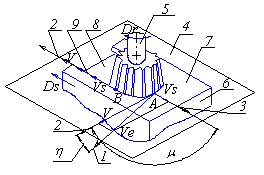

... Примечание. В стандартных обозначениях координатных плоскостей применяются индексы, которые отвечают системе (рис. 13, 14): „і” - в ІСК; „с” - в ССК; „к” - в КСК. Например, Pvc - основная плоскость ССК, Pvk - основная плоскость КСК. В курсе «Теория резания» и технической литературе все обозначения координатных плоскостей в статической системе координат принято применять без индекса „с”. Например ...

... технологическую оснастку. Применение системы «максимум-минимум» упорядочивает работу инструментального хозяйства. 2. Методология расчета в инструментальном хозяйстве 2.1 Планирование потребности в инструменте (массовое производство) Необходимым, условием рациональной организации инструментального хозяйства является определение потребности предприятия в инструменте и технологической ...

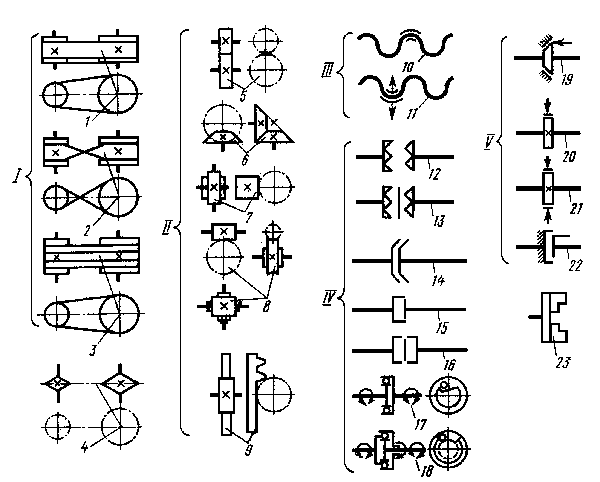

... с целью получения готовой детали или полуфабриката. Подразделяется: по типу применения – на ручной и машинный (станочный), строительный, монтажный, и т. д. по типу обрабатываемого материала – металлорежущий, дереворежущий, и т. д., по типу применяемого материала – быстрорежущий, для высокоскоростной обработки, и т. д., по типу обрабатываемой детали – зуборезный, резьбообразующий, и т. д., ...

... и допусков проставляют на операционных эскизах обработки. При выполнении размерного анализа студенты пользуются знаниями, полученными при изучении курсов "Основы взаимозаменяемости, стандартизации и технических измерений", " Основы технологии машиностроения", и указаниями [2, с. 550-633; 7, c. 10l-113; 8, с. 126-142; 9, с. 49-55; 16; 23, с. 127-141 и др.] П р и м е р 9. Расстояние между торцом ...

0 комментариев