Навигация

Определение основных параметров технологического процесса

3 Определение основных параметров технологического процесса

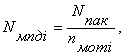

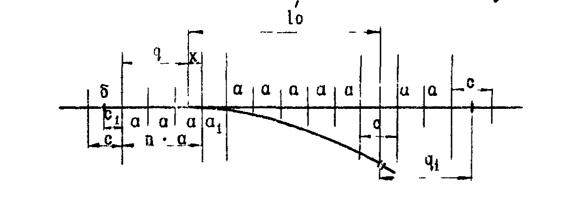

Длина поезда СЧ-600 ![]() , м:

, м:

![]() (1)

(1)

где

- длина универсального тягового модуля, м;

![]() - длина машины СЧ-600, м;

- длина машины СЧ-600, м;

![]() - длина механизированного бункерного полувагона, м;

- длина механизированного бункерного полувагона, м;

![]() - длина концевого механизированного бункерного полувагона, м;

- длина концевого механизированного бункерного полувагона, м;

![]() - количество механизированных бункерных полувагонов, ш (

- количество механизированных бункерных полувагонов, ш (![]() =5).

=5).

![]() м.

м.

Длина путеразборочного и путеукладочного поездов![]() , м:

, м:

![]() (2)

(2)

где ![]() - длина укладочного крана по стреле, м;

- длина укладочного крана по стреле, м;

![]() -длина прикрановой платформы, м;

-длина прикрановой платформы, м;

![]() - длина несамоходной грузовой платформы, м;

- длина несамоходной грузовой платформы, м;

![]() - длина моторной платформы, м;

- длина моторной платформы, м;

![]() - длина пассажирского вагона, м;

- длина пассажирского вагона, м;

![]() - длина платформы прикрытия пассажирского вагона от тепловоза по условию техники безопасности, м;

- длина платформы прикрытия пассажирского вагона от тепловоза по условию техники безопасности, м;

![]() - длина локомотива, м;

- длина локомотива, м;

![]() - количество несамоходных грузовых платформ при разборке (укладке), шт:

- количество несамоходных грузовых платформ при разборке (укладке), шт:

![]() , (3)

, (3)

![]() - общее количество пакетов РШР.

- общее количество пакетов РШР.

![]() , (4)

, (4)

где ![]() фронт работ, м(

фронт работ, м(![]() =1500м);

=1500м);

nр(у)зв – количество звеньев в одном пакете при разборке и укладке, шт.

![]() (5)

(5)

где l/пак – длина пакета находящийся на платформе крана, м (l/пак=17м);

Gпл.кран. – грузоподъемность платформы крана, кг (Gпл.кран.=40000кг);

mр.ш.р. – масса рельсошпальной решетки, кг.

mр.ш.р.=2∙mр+Nшп.зв×mшп., (6)

где mр – масса одного рельса, кг (Р50 – 1292кг; Р65-mр=1618кг);

mшп – вес одной шпалы со скреплением, кг (дерв. - mшп=90кг; ж.б.-250кг);

Nшп.зв – количество шпал в одном звене, шп.

![]() (7)

(7)

![]() .

.

mр.ш.р.дерев.=2×1292+46×90=6724 кг.

![]()

Принимаем в пакете при разборке nрзв=6шт.

mр.ш.р.дерев.=2×1618+46×250=14736 кг.

![]()

Принимаем в пакете при разборке nузв=5шт.

При разборке количество пакетов:

![]() пак.

пак.

При укладке количество пакетов:

![]() пак.

пак.

При разборке количество платформ:

![]() шт.

шт.

При укладке количество платформ:

![]() шт.

шт.

Количество моторных платформ:

(8)

(8)

где nмот – количество пакетов перетягиваемых одной моторной платформой за один цикл, пак.

nмотi определяется по двум условиям:

1) по канатоемкости барабана тяговой лебедки крана (Sл=75м);

nsмотi=Sл / lзв, (9)

nsмот=75 / 25=3 пак.

2) по тяговому усилию барабана;

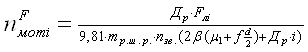

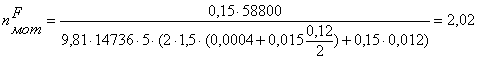

, (10)

, (10)

где Др – диаметр ролика, м (Др=0,15м);

Fлi – тяговое усилие лебедки моторной платформы МПД, Н (Fл=58800Н);

d – диаметр цапфы ролика, м (d=0,12м);

b - коэффициент, учитывающий переход с платформы на платформу (b=1,5);

f – коэффициент трения качения в шарикоподшипниках (f=0,015);

m1 – коэффициент трения качения рельсов о ролики, м (m1=0,0004м);

i – наибольший уклон пути, (i=0,012).

пак.

пак.

Следовательно принимаем из условия перетягиванию пакетов: nмот=2пак.

При перетяжке при разборке: ![]() шт.

шт.

При перетяжке при укладке: ![]() шт.

шт.

Длина путеразборочного поезда:

![]() м.

м.

Длина путеукладочного поезда:

![]() м.

м.

Длина материальной секции разборщика (укладчика):

lмср(у)=lразб(укл) – lрср(у), (11)

где lрср(у) – длин рабочей секции разборщика (укладчика), м.

lрср(у)=lкр+nпл×lгр, (12)

где nпл – количество не самоходных грузовых платформ в рабочей секции

разборщика (укладчика), шт (nпл=1 пл).

lрср(у)=44+1×14,2=58,2 м.

lмср=486,1 –58,2=427,9м.

lмсу=559,2 –58,2=501м.

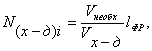

Длина хоппер-дозаторного состава l2, м:

l2=2∙lт+lх-д×Nх-д+ lпасс.в., (13)

где lх-д – длина хоппер-дозатора вагона, м (lх-д=10м);

Nх-д – количество хоппер-дозаторов в составе, шт.

(14)

(14)

где Vнеобх – объем выгружаемого балласта, м3;

Vх-д – вместимость кузова, м3 (Vх-д=39 м3).

Необходимый объем Vнеобх, м3 :

Vнеобх = 0,25Vоч /, (15)

Объем очищаемого балласта:

![]() . (16)

. (16)

где ![]() - средняя площадь поперечного сечения балластного слоя, м2:

- средняя площадь поперечного сечения балластного слоя, м2:

![]() (17)

(17)

где ![]() - объем очищаемого балласта без учета объема шпал на 1км пути, м3:

- объем очищаемого балласта без учета объема шпал на 1км пути, м3:

![]() (18)

(18)

где ![]() -ширина вырезаемого слоя поверху, м (

-ширина вырезаемого слоя поверху, м (![]() =3,65м);

=3,65м);

![]() -ширина вырезаемого слоя понизу, м (

-ширина вырезаемого слоя понизу, м (![]() =4,25м);

=4,25м);

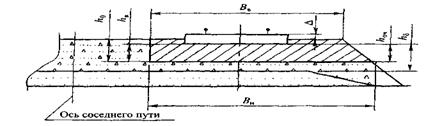

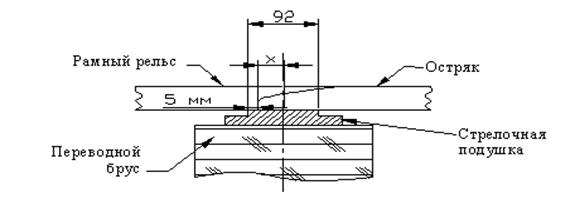

Рисунок 3- Схема к расчету средней площади поперечного сечения

![]() - высота от плеча балластной призмы до границы очищаемого слоя, м:

- высота от плеча балластной призмы до границы очищаемого слоя, м:

![]() (19)

(19)

где ![]() - глубина очистки, м;

- глубина очистки, м;

![]() - высота шпалы, м (

- высота шпалы, м (![]() =0,18м);

=0,18м);

![]() - расстояние от поверхности плеча балластной призмы до верхней грани шпалы, м (

- расстояние от поверхности плеча балластной призмы до верхней грани шпалы, м (![]() =0,03м).

=0,03м).

![]() м.

м.

![]() м3

м3

![]() - объем шпал на 1км пути, м3:

- объем шпал на 1км пути, м3:

![]() . (20)

. (20)

![]() м3.

м3.

![]() м2.

м2.

![]() м3/км.

м3/км.

Vнеобх = 0,25![]() 2970=742,5 м3/км.

2970=742,5 м3/км.

![]() шт.

шт.

Принимаем количество хоппер – дозаторов равным 29шт.

l2=2∙17+10×29+ 14=338м.

Длина выпровочно-подбовочного поезда l3, м:

l3=2lт+lпасс.в.+lпл.пр.+lвпо, (21)

l4=2![]() 17+14+14,2+27,9=90,1 м.

17+14+14,2+27,9=90,1 м.

Длина состава динамического стабилизатора пути, м:

l4=lдсп+lпл, (22)

l4=17,4+ 9,1=26,5м.

Похожие работы

... 2-го класса, группы Г и категории 2 2.2 Определение продолжительности "окна". Кроме норм времени , технической вооруженности и характеристики ремонтируемого участка , для проектирования технологических процессов капитального ремонта пути необходимо иметь исходные данные, по которым определяют основные параметры. В задании указан фронт работ ,по которому определяем продолжительность "окна". ...

... двух отрезках пути длиной по 25 м), произвольно выбранных в начале и середине километра. 1.2 Проектирование технологического процесса производства комплекса путевых работ К сложному комплексу путёвых работ, относятся, например, усиленный капитальный (капитальный), усиленный средний (средний) и подъемочный ремонты пути, при которых приходится выполнять ряд работ, отличающихся друг от друга ...

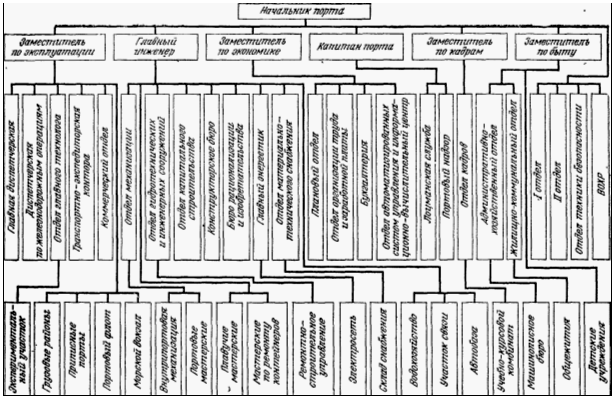

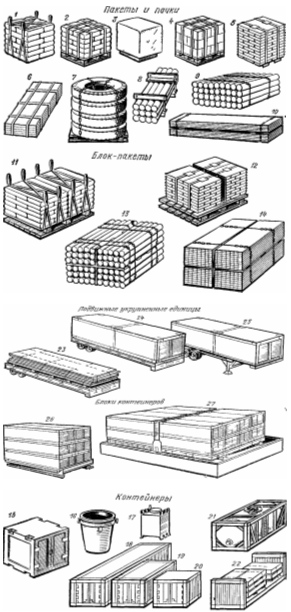

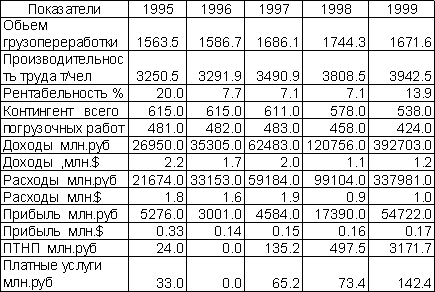

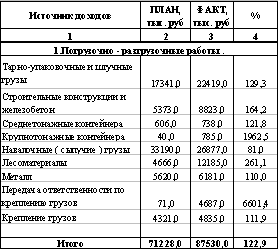

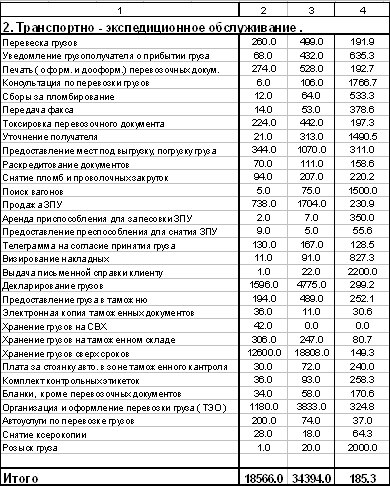

... навыки у докеров. 23. СИСТЕМА ОБЕСПЕЧЕНИЯ ПЕРЕГРУЗОЧНЫХ РАБОТ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКОЙ Система обеспечения оснасткой технологических процессов портовых перегрузочных работ включает: планирование поставки и производство механизмов и приспособлений; содержание их в исправном состоянии, т. е. регистрацию, освидетельствование с испытанием, периодические осмотры, техническое обслуживание и ...

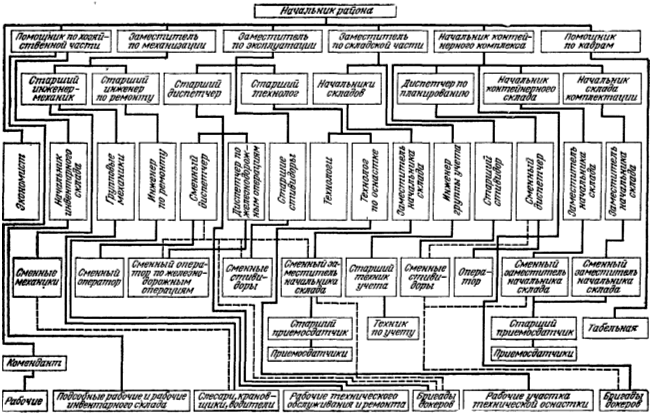

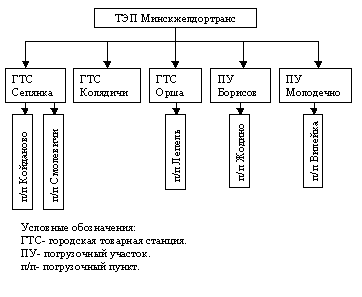

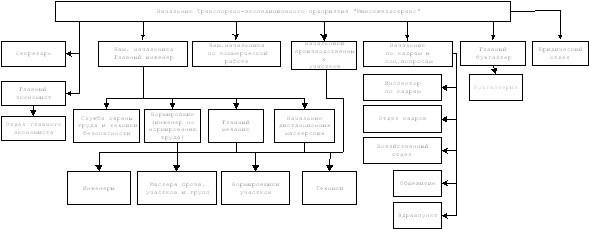

... их высокую эффективность. 2. Общая характеристика предприятия, основные виды деятельности, структура управления 2.1 История предприятия “Минскжелдортранс” (Минская механизированная дистанция погрузочно-разгрузочных работ) Впервые погрузочно-разгрузочные работы силами железнодорожников на Минском узле начали проводиться в 1922 г. на станциях Минск-пассажирский, Минск-товарный, а с 1925 ...

0 комментариев