Навигация

Численность рабочих для технического обслуживания электрической части станков и машин

3.1.2 Численность рабочих для технического обслуживания электрической части станков и машин

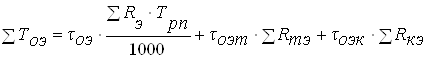

Чоэ =  , (82)

, (82)

где ![]() – трудоемкость технического обслуживания электрической части станков и машин.

– трудоемкость технического обслуживания электрической части станков и машин.

, (83)

, (83)

где τоэт. и τоэк. – нормы времени планового осмотра перед внутрицикловым ремонтом и осмотра перед капитальным ремонтом.

τоэт. = 0,2 час на 1Чэ.; τоэк = 0,25 час на1Чэ, [2]

Rэ – ремонтосложность электрической части оборудования;

Σ Rтэ – суммарная ремонтосложность электрической части оборудования, которому ежегодно проводится внутрицикловый ремонт;

Σ Rкэ – суммарная ремонтосложность электрической части оборудования, которому ежегодно проводится капитальный ремонт;.

Трп – оперативное время работы на планируемый год;

τоэ – норма обслуживания электрического оборудования электриками.

τоэ = 1,32 час на 1Чэ [2]

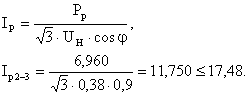

![]() ,(84)

,(84)

где Ксм – коэффициент сменности работы оборудования;

Ксм = 1,69

Кз – коэффициент внутрисменной загрузки;

Кз = 0,78

Ков. – коэффициент доли оперативного времени;

Ков. = 0,89 [по заданию]

252 – число рабочих дней в году;

8 – продолжительность рабочей смены, час.

![]() час.

час.

![]() час.

час.

Чо.э. = ![]() чел.

чел.

Принимаем 1 человека.

3.2 Определение затрат на техническое обслуживание и ремонт электрической части станка

Структура и продолжительность ремонтного цикла и продолжительность межремонтного периода

Все работы по плановому техническому обслуживанию и ремонту выполняются в определенной последовательности, образуя повторяющиеся циклы.

Ремонтный цикл (Цр) – это повторяющаяся совокупность различных видов планового ремонта, выполняемых в предусмотренной последовательности через установленные равные числа часов оперативного времени работы оборудования, называемые межремонтными периодами.

Ремонтный цикл завершается капитальным ремонтом и определяется структурой и продолжительностью.

Структура ремонтного цикла (Сцр) – это перечень ремонтов, входящих в его состав, расположенных в последовательности их выполнения. Например, структуру ремонтного цикла состоящего из четырех текущих, одного среднего и одного капитального ремонта, записывают так: КР – ТР – ТР – СР – ТР – ТР – КР.

Продолжительность ремонтного цикла (Тцр) – это число часов оперативного времени работы оборудования, на протяжении которого производятся все ремонты, входящие в состав цикла. Простои оборудования, связанные с выполнением плановых и неплановых ремонтов и технического обслуживания, в продолжительность ремонтного цикла не входят.

Межремонтный период (Тмр) – это период оперативного времени работы оборудования между двумя последовательно выполняемыми плановыми ремонтами. Продолжительность межремонтного периода равна продолжительности ремонтного цикла, деленной на число внутрицикловых ремонтов, плюс 1.

Таблица 1 Структура ремонтного цикла| Оборудование | Структура ремонтного цикла | Число ремонтов в цикле | Число плановых осмотров | |||

| Вид | Класс точности | Категория (т) | средних | текущих | ||

| 2620Е | Н | От 10 до 100 | КР-ТР-ТР-СР-ТР-ТР-КР | 1 | 4 | 2 |

| КР-ТР-ТР-ТР – ТР – ТР-КР | – | 5 | 2 | |||

Таблица 2 Эмпирические формулы для определения продолжительности ремонтных циклов и межремонтных периодов

| Оборудование | Продолжительность оперативного времени; часы, отработанные оборудованием | ||||

| Вид | Класс точности | Структура ремонтного цикла | Категория (т) | Ремонтного цикла | Межремонтного периода |

| 2620Е | Н | Двухвидовая | От 10 до 100 | Тцр=16800.Ком.Кми. Ктс.Ккс.Кв.Кд |

|

Эмпирические формулы продолжительности ремонтных циклов представляют произведение постоянного для каждого вида оборудования сомножителя на следующие коэффициенты, имеющие переменное значение:

Ком – коэффициент обрабатываемого материала; Ком = 1,0

Кми – коэффициент материала применяемого инструмента; Кми = 1,0

Ктс – коэффициент класса точности оборудования; Ктс = 1,0[3]

Ккс – коэффициент категории массы; Ккс = 1,35

Кв – коэффициент возраста; Кв = 1,0

Кд – коэффициент долговечности. Кд = 1,0

Тцр = 16800 ּ 1 ּ 1 ּ 1 ּ 1 ּ 1,35 ּ 1 = 22680 час

![]() час.

час.

Похожие работы

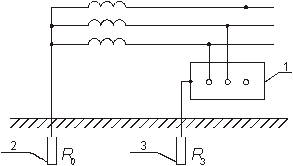

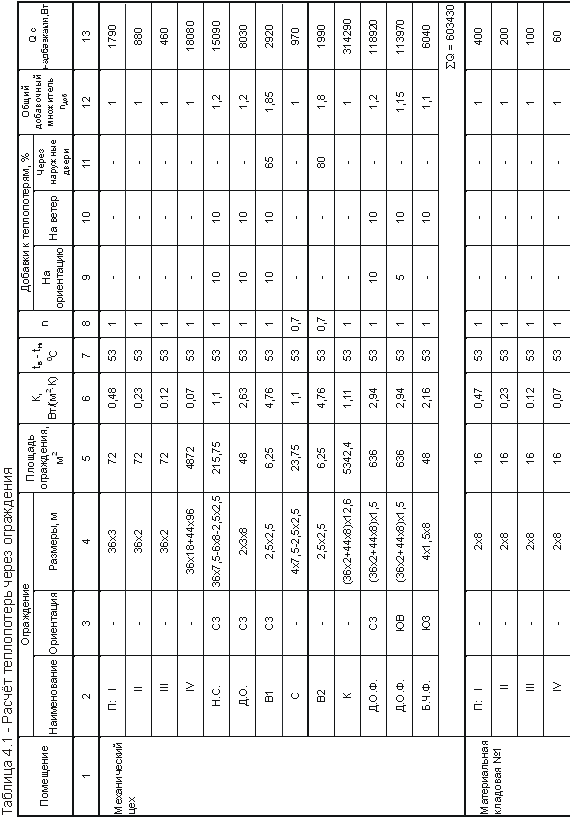

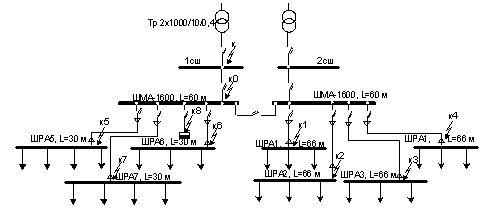

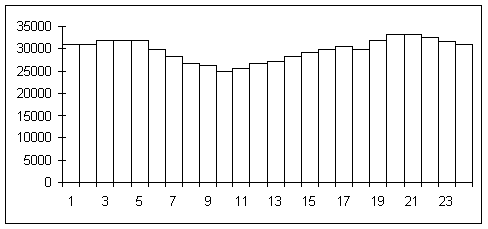

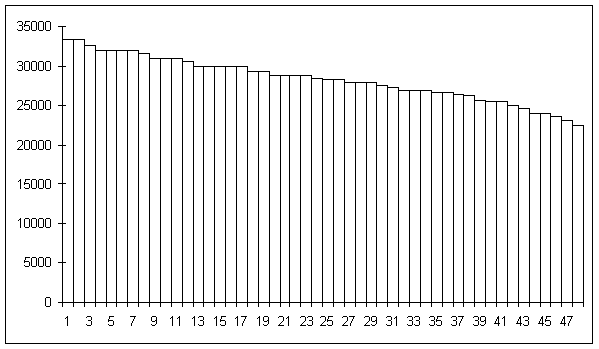

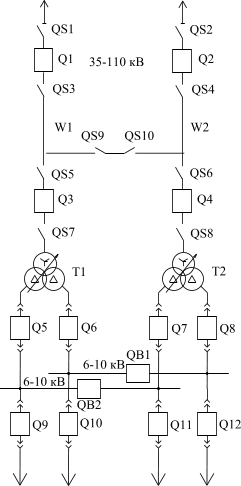

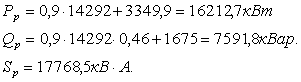

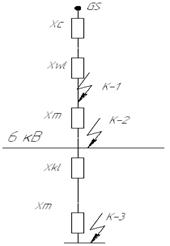

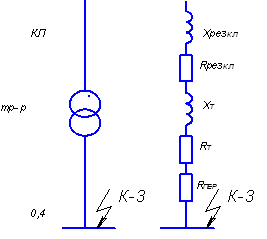

... , то установка на подстанции компенсирующих устройств экономически оправдана. 3.9 Основные технико-экономические показатели системы электроснабжения механического цеха Основные технико-экономические показатели системы электроснабжения цеха приводятся в таблице 3.8. Таблица 3.8 – Основные технико-экономические показатели Показатель Количественное значение Численность промышленно- ...

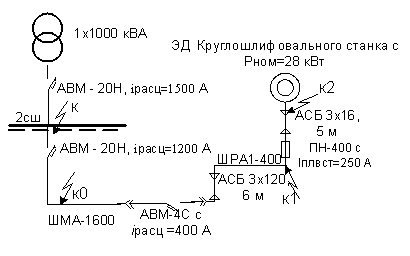

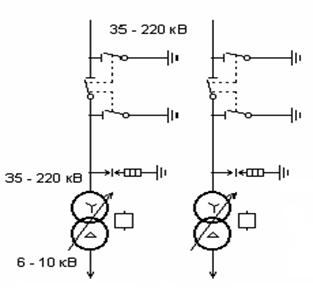

... оказывают влияние такие факторы, как степень ответственности электроприемников, режим их работы и размещение на территории цеха. Цеховые сети промышленного предприятия выполняется на напряжение до 1 кВ (наиболее распространенным является напряжение 0,38 кВ). При проектировании системы электроснабжения необходимо правильно установить характер среды, которая оказывает решающее влияние на степень ...

... - 8 25 22,666 12912 40350 Рис. 6. Картограмма электрических нагрузок точкой А на картограмме обозначим координаты центра электрических нагрузок завода. Выбор рационального напряжения При проектировании систем электроснабжения промышленных предприятий важным вопросом является выбор рациональных напряжений для схемы, поскольку их значения определяют параметры линий электропередачи и ...

... основе технико-экономических расчетов определяют рациональное стандартное. Для рассматриваемого завода рациональное напряжение, найденное по эмпирическим формулам будет Uрац= Uрац= Следовательно, для электроснабжения завода выбираем напряжение 35 Кв, так как напряжение 35 кВ имеет экономические преимущества для предприятий средней мощности при передаваемой мощности 5-15 МВт на расстояние ...

0 комментариев