Навигация

1.5 Пережог

Пережог металла возникает при более высоких температурах нагрева, чем перегрев, и является неустранимым видом брака. Явления пережога протекают в области околосолидусных температур, при которых возникает высокотемпературная хрупкость стали, характеризуемая резким снижением прочностных и пластических свойств, приводящая к образованию грубых рванин при прокатке (рисунок 1.10). Температурный интервал вязко-хрупкого перехода составляет всего 10 °С. При механическом воздействии, в том числе и деформации, разрушение происходит по границам аустенитных зерен.

Для прогноза температуры вязко-хрупкого перехода (tВХП) сталей с содержанием элементов (массовые доли, %): 0,01 – 1,90 С, 0,001 – 0,042 S, 0,001 – 0,040 Р, 0,34 – 1,93 Мn, 0,01 – 1,00 Si предложено соотношение

TВХП = 1479 – 169 С – 547 S – 199 Р – 8 Мп – 6 Si. (1.12)

Как видно из соотношения 1.12, наиболее сильное влияние на температуру вязко-хрупкого перехода оказывают сера, фосфор и углерод, соответственно наиболее вероятные участки высокотемпературного охрупчивания стали – ликвационные области. Для рельсовой стали марок Э76Ф и К76Ф текущего производства температуры вязко-хрупкого перехода составляют в среднем 1320–1340 °С, а марок К86Ф и Э86 Ф – 1305–1325 °С.

Предвестником вероятности перегрева и пережога НЛЗ рельсовой стали при нагреве под прокатку является оплавление окалины, поскольку температура плавления окалины примерно соответствует температуре вязко-хрупкого перехода. Однако сам факт оплавления окалины не является адекватным подтверждением перегрева и пережога стали, поскольку при нагреве температура окалины всегда выше температуры металла, процессы окисления границ зерен носят диффузионный характер и для их развития требуется определенный временной интервал. Таким образом, форсированный нагрев НЛЗ до оплавления окалины без выдержек (томления) металла, как правило, не приводит к ухудшению структуры и свойств стали. В то же время пластическая деформация металла при температурах вязко-хрупкого перехода может сопровождаться образованием рванин, вызванных не окислением границ зерен, а снижением их прочности, переходом стали в твердо-жидкое состояние. Наибольшая вероятность образования рванин существует для углов и торцов НЛЗ, имеющих, как правило, более высокую температуру при нагреве, чем середина грани.

На поверхности металла при перегреве и пережоге иногда образуется другой вид дефекта, называемый сеткой разгара («чешуйчатостъ»), связанный с образованием большого количества тонких и мелких надрывов (рисунок 1.11). На микрошлифах по месту надрывов наблюдаются оксиды, проходящие по границам зерен.

Пережог металла имеет зерногранично-окисленный излом. Он представляет собой поверхность разрушения темно-серого (близкого к черному) цвета, проходящую по границам окисленных или оплавленных зерен с ослабленной связью между собой (рисунки 1.12, 1.13).

На микрошлифах начальная стадия пережога идентифицируется в виде утолщений границ зерен. При пережоге происходит окисление границ аустенитных зерен с оплавлением легкоплавких выделений (сульфидов, нитридов) по границам.

1.6 Недогрев

Недогрев – дефект нагрева, проявляющийся в пониженной температуре нагрева НЛЗ в методической печи. Недогрев приводит к повышенным усилиям при прокатке, более интенсивному износу валков, снижению пластичности металла, недопустимо низкой конечной температуре прокатки.

1.7 Непрогрев

Непрогрев (высокая неравномерность нагрева по толщине, периметру и длине НЛЗ) – дефект, связанный с высокой неравномерностью нагрева. Неравномерность температур по толщине НЛЗ в соответствии с рекомендациями должна составлять 1 – 3 К/см, т.е. 30 – 90 °С. При производстве рельсов из НЛЗ весьма важен хороший прогрев осевых слоев заготовки, обеспечивающий наиболее благоприятные условия для сваривания внутренних дефектов структуры (пор, микротрещин, осевой рыхлости), уплотнения и проработки металла. В связи с этим рекомендуемая неравномерность нагрева по толщине НЛЗ должна составлять 20 -25 °С.

Неравномерность нагрева по длине и периметру НЛЗ может стать причиной разнотолщинности проката, искажений геометрии рельсового профиля.

2. Дефекты прокатки

2.1 Деформационная рванина

Деформационная рванина – поверхностный дефект в виде раскрытого разрыва, расположенного поперек или под углом к направлению наибольшей вытяжки металла при прокатке. Деформационные рванины образуются вследствие пониженной пластичности стали. При соблюдении технологии выплавки, разливки и нагрева рельсовая сталь обладает достаточно высокой пластичностью в широком температурном интервале и для нее не характерны различные виды пониженной пластичности.

Снижение пластичности, как правило, вызвано несоблюдением температурного режима нагрева и прокатки, явлениями перегрева, пережога, недогрева стали (рассмотрены выше) или чрезмерного охлаждения (подстуживания) раската в процессе деформации.

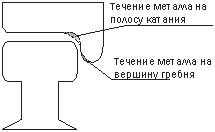

При прокатке рельсового профиля деформационные рванины чаще всего образуются в области пера подошвы и боковой грани головки (рисунки 1.14, 1.15).

На микрошлифах по месту рванин наблюдается нарушение сплошности металла произвольной ориентации (рисунок 1.16). В области дефекта может присутствовать вкатанная окалина, следы ликвации элементов отсутствуют.

Похожие работы

... предприятия. Вокруг ОЭМК расположены леса, они обладают высокой устойчивостью и способны противостоять влиянию низких концентраций хронически загрязняющих атмосферу веществ. На Оскольском Электрометаллургическом комбинате уделяется большое внимание изучению распространения загрязнений на местности, вопросами оценки последствий воздействия промышленных выбросов на окружающую природную среду, в ...

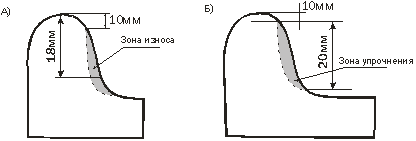

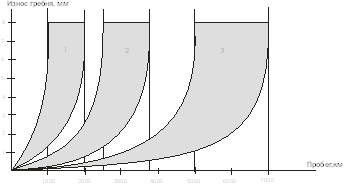

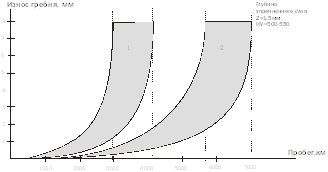

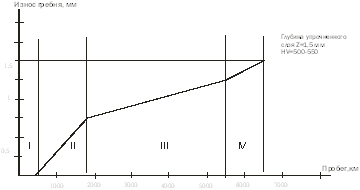

... закалку непосредственно под электровозом или вагоном (без выкатки колесных пар) [1-3]. За восемь лет работы на ВСЖД открыты 12 участков плазменного упрочнения гребней колесных пар и обработано более 35 500 колесных пар. В течение этих лет проводились исследования триботехнических свойств упрочненных колесных пар на фиксированном участке ВСЖД, а именно на горном участке Иркутск-Слюдянка. Выбор ...

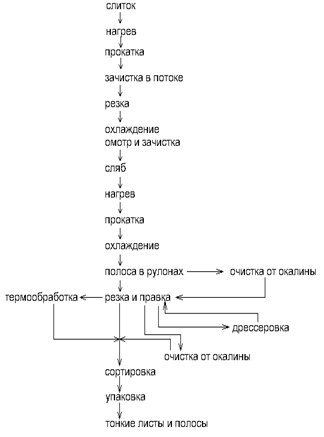

... Построение дерева показателей качества Для отображения свойств, составляющего качество готового профиля, строим дерево показателей качества для стали марки 08пс (рисунок 1.1) 2. Выбор оборудования и схема производства горячекатаной листовой стали 1250×2,5 на стане 2000 в ЛПЦ-10 2.1 Характеристика оборудования широкополосных станов 2000 Горячекатаная полосовая сталь составляет ...

... слоя. Для предотвращения приваривания слитков из высоколегированных сталей оказалось эффективным создание защитной пленки из окислов алюминия на рабочей поверхности изложниц [5]. 2. ТЕОРЕТИЧЕСКИЕ И ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ СТОЙКОСТИ ИЗЛОЖНИЦ В УСЛОВИЯХ ИХ ЭКСПЛУАТАЦИИ НА КГГМК «КРИВОРОЖСТАЛЬ» 2.1. Характеристика принимаемых на КГГМК «Криворожсталь» изложниц и анализ их стойкости Для ...

0 комментариев