Навигация

2.2 Прокатная плена

Прокатная плена – поверхностный дефект, представляющий собой отслоение металла языкообразной формы (рисунок 1.17), одной стороной соединенное с основным металлом. Прокатные плены образуются вслед вие раскатки прокатных рванин, подрезов, следов зачистки дефектов, грубых механических повреждений поверхности или при грубой выработке калибров.

На микрошлифах нижняя поверхность плен обычно окислена, металл под ней покрыт окалиной и обезуглерожен (рисунок 1.18).

2.3 Ус

Ус – поверхностный дефект, представляющий собой продольный выступ с одной или двух противоположных сторон профиля, соответствующим разъемам калибра. Ус имеет значительную протяженность (иногда на всю длину раската), образуется вследствие переполнения калибра, неправильной калибровки и настройки стана, пониженной температуры металла. Резко выраженный двухсторонний ус иногда называют лампасом.

Е.А. Шур применительно к прокатке рельсов определяет лампас как широкий выступ металла на головке рельса вдоль прокатки, а ус как узкий выступ на пере подошвы в местах разъема валков.

Переход уса к поверхности обычно плавный, микроструктура в зоне дефекта соответствует микроструктуре поверхности основного металла. В структуре металла по контуру уса наблюдается аналогичная глубина обезуглероженного слоя, как и по всей наружной поверхности раската.

2.4 Подрез

Подрез – поверхностный дефект в виде продольного углубления, расположенного по всей длине или на отдельных участках поверхности проката. Образование подреза связывают с неправильной настройкой валковой арматуры или одностороннего перекрытия калибра. Дефект может иметь тупое или остроугольное дно.

Металл в области подреза может быть обезуглерожен. Для дефекта характерно наличие вкатанной окалины, следы ликвации элементов отсутствуют (рисунок 1.19).

2.5 Закат

Закат – поверхностный дефект, представляющий собой прикатанный продольный выступ (рисунок 1.20) (накат металла с ровным краем), образовавшийся, например, в результате закатывания уса, подреза, следов зачистки, рисок, неправильной задачи заготовки в калибры. Дефект имеет значительную протяженность – до нескольких метров.

Полость заката расположена под острым углом к поверхности проката. На микрошлифах характерным идентификационным признаком заката является неразветвленный острый конец дефекта, огибаемый волокном (текстура деформации). Полость дефекта обычно шире у поверхности и плавно сужается вглубь, ее стенки гладкие. В зоне заката наблюдаются обезуглероживание, мелкие оксиды, вкатанная окалина (рисунок 1.20).

При вдавливании уса закат может быть расположен перпендикулярно к поверхности металла и иметь серповидный конец. Ликвация элементов в области дефекта отсутствует.

2.6 Риска (царапина)

Риска (царапина) – поверхностный дефект в виде канавки без выступа кромок с закругленным или плоским (чашеобразным) дном. Образование дефекта связывают с царапанием поверхности проката изношенной прокатной арматурой. Расположение дефекта по периметру рельсового профиля произвольное. На поверхности рельсового профиля может быть несколько рисок, параллельных друг другу и оси прокатки.

На микрошлифах полость риски перпендикулярна к поверхности, характерным признаком рисок является тупой широкий конец (рисунок 1.21). Риска не сопровождается изменениями структуры, не содержит неметаллических включений и ликвации элементов.

2.7 Отпечатки (вмятины)

Отпечатки (вмятины) – поверхностный дефект, представляющий собой углубления или выступы, расположенные по всей длине (обычно с определенной периодичностью) или на отдельных участках проката (рисунок 1.22).

Изменения микроструктуры вокруг дефекта отсутствуют, либо наблюдается частичное обезуглероживание. Ликвация элементов в области дефекта отсутствует.

Образование дефекта связано с наличием выступов или углублений на прокатных валках, отпечатывающихся на прокате.

2.8 Морщины

Морщины – поверхностный дефект в виде группы чередующихся продольных углублений и выступов, располагающихся обычно по всей длине раската, как правило, в зоне, соответствующей разъему валков. Глубина дефекта редко превышает 1,0 мм.

Характерными признаками морщин на поперечных микрошлифах являются полости с гладкими стенками и тупыми концами, частично заполненные окалиной. Глубина обезуглероженного слоя поверхности морщин соответствует (в некоторых случаях несколько больше) глубине обезуглероженного слоя поверхности проката. Ликвация элементов в области дефекта отсутствует (рисунок 1.23).

2.9 Трещина напряжения

Трещина напряжения – холодные трещины, возникающие в процессах прокатки металла или охлаждения после нее. В прокате трещины могут быть вызваны температурными и механическими напряжениями. Трещины напряжения обычно извилистые, малой ширины, расположены под прямым углом к поверхности (рисунок 1.24) и плавно суживаются вглубь, могут иметь ответвления или раздвоенный конец. Конец трещины тонкий, проходит по границам зерен (рисунок 1.25). В зависимости от температуры возникновения полости трещины могут быть незначительно окислены и обезуглерожены. Скопления неметаллических включений и ликватов в области трещины отсутствуют.

В соответствии с ГОСТ Р 51685–2000 поверхность рельса должна быть без раскатанных трещин, рванин, скворечников, плен, закатов, подрезов и вмятин, поперечных рисок и царапин.

2.10 Осевой деформационный перегрев или пережог

Осевой деформационный перегрев или пережог – внутренний дефект, вызванный деформационным разогревом осевых слоев НЛЗ до температур перегрева (вязко-хрупкого перехода) и оплавления эвтектической структурной составляющей. При воздействии растягивающих напряжений на ослабленную перегревом осевую область происходит разрыхление внутренней зоны заготовки. Осевой перегрев может возникать при деформации НЛЗ в черновой клети, когда температура осевых слоев металла наиболее высокая. Факторами, повышающими вероятность возникновения осевого деформационного перегрева и пережога стали, являются чрезмерно высокие температуры нагрева метала в печи, развитая осевая ликвация, высокие степени деформации металла в первых проходах, пониженная теплопроводность стали. Осевой перегрев приводит к образованию мелких осевых трещин, микрорванин, пористости.

На микрошлифах по месту осевого пережога наблюдаются разрывы металла по границам бывших аустенитных зерен, ослабленных скоплением мелких диффузионных оксидов и оксидов типа окалины (рисунок 1.26). Вокруг дефекта наблюдается обезуглероживание. Дефект сильно разветвлен в сечении.

При производстве рельсов осевой деформационный перегрев и пережог могут послужить причиной расслоения в шейке рельсового профиля и в последующем – поломки рельса в роликоправильной машине. Наибольшей склонностью к возникновению осевого деформационного перегрева и пережога охарактеризована заэвтектоидная рельсовая сталь.

Заключение

В настоящее время основными производителями и поставщиками рельсового проката в России являются ОАО «Новокузнецкий металлургический комбинат» и ОАО «Нижнетагильский металлургический комбинат», входящие в состав ООО «ЕвразХолдинг», причем на долю ОАО «НКМК» приходится в среднем 65 – 70% от общего объема российских рельсов.

За свою более чем полувековую историю легендарным комбинатам удалось успешно функционировать в условиях подъема производства в послевоенные годы, вместе с другими российскими стальпроизводящими предприятиями пережить спад производства, переход на рыночные отношения в 90-х годах прошлого века, а в наши дни в составе ООО «ЕвразХолдинг» стать преуспевающими комбинатами, производящими высококачественную конкурентоспособную на российском и мировом рынках рельсовую продукцию.

Наиболее сильные изменения в технологии производства предприятия претерпели в последнее десятилетие, когда качество рельсов стало доминирующим в вопросах выживаемости комбинатов в условиях жесткой рыночной конкуренции среди производителей ближнего и дальнего зарубежья. За этот период проделан колоссальный объем работ по строительству и пуску в эксплуатацию новых металлургических агрегатов. В частности, только за последний год на ОАО «НКМК» смонтирован и сдан в строй второй агрегат комплексной обработки стали, заменено механическое и энергетическое оборудование закалочной и отпускной печей термоотделения рельсобалочного цеха, полностью автоматизированы и переведены на отопление природным газом теплотехнические агрегаты, пущена в эксплуатацию долгожданная методическая печь с шагающими балками для нагрева непрерывнолитых заготовок под прокатку. Таких существенных трансформаций технологии и капиталовложений комбинаты не испытывали, пожалуй, с момента их рождения.

Столь мощный технический и технологический прорыв в области производства рельсов стал возможен благодаря компании ООО «Евраз-Холдинг», сплотившей и объединившей усилия двух комбинатов в направлении наращивания производственных мощностей и повышения качества рельсовой продукции.

В лучших традициях российского металлургического производства и науки было их тесное плодотворное взаимодействие, которое неоднократно подтверждало известный тезис о том, что теория без практики – мертва, а практика без теории – слепа. Ярким примером тому служит симбиоз ОАО «НКМК» и ГОУ ВПО «Сибирский государственный индустриальный университет», уходящий корнями в далекие 30-е годы прошлого века, когда они были Кузнецким металлургическим комбинатом и Сибирским металлургическим институтом.

Список литературы

1. Дефекты и качество рельсовой стали: Справ. изд./ В.В. Павлов, М.В. Темлянцев, Л.В. Корнева и др. – М.: Теплотехник, 2006 – 218 с.: ил.

2. Ежов А.А., Герасимова Л.П. Дефекты в металлах. Справочник-атлас. – М.: Русский университет, 2002. – 360 с.

3. Дефекты стальных слитков и проката: Справ, изд. / В.В. Правосудович, В.П. Сокуренко, В.Н. Данченко и др. – М.: Интермет Инжиниринг, 2006. – 384 с.

Похожие работы

... предприятия. Вокруг ОЭМК расположены леса, они обладают высокой устойчивостью и способны противостоять влиянию низких концентраций хронически загрязняющих атмосферу веществ. На Оскольском Электрометаллургическом комбинате уделяется большое внимание изучению распространения загрязнений на местности, вопросами оценки последствий воздействия промышленных выбросов на окружающую природную среду, в ...

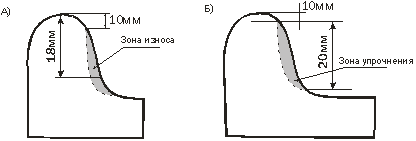

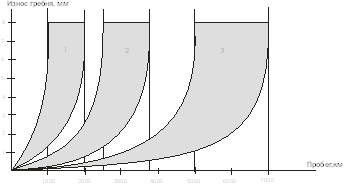

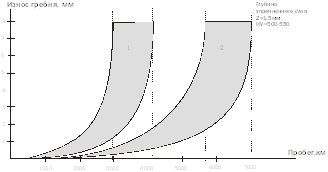

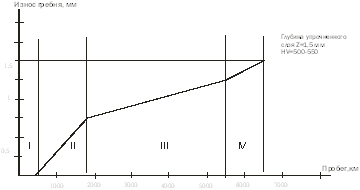

... закалку непосредственно под электровозом или вагоном (без выкатки колесных пар) [1-3]. За восемь лет работы на ВСЖД открыты 12 участков плазменного упрочнения гребней колесных пар и обработано более 35 500 колесных пар. В течение этих лет проводились исследования триботехнических свойств упрочненных колесных пар на фиксированном участке ВСЖД, а именно на горном участке Иркутск-Слюдянка. Выбор ...

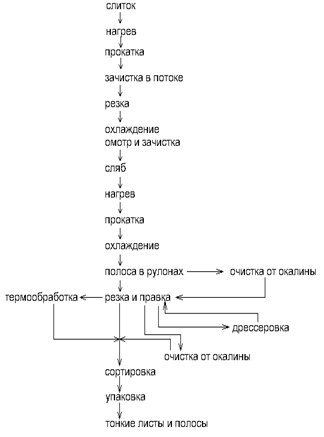

... Построение дерева показателей качества Для отображения свойств, составляющего качество готового профиля, строим дерево показателей качества для стали марки 08пс (рисунок 1.1) 2. Выбор оборудования и схема производства горячекатаной листовой стали 1250×2,5 на стане 2000 в ЛПЦ-10 2.1 Характеристика оборудования широкополосных станов 2000 Горячекатаная полосовая сталь составляет ...

... слоя. Для предотвращения приваривания слитков из высоколегированных сталей оказалось эффективным создание защитной пленки из окислов алюминия на рабочей поверхности изложниц [5]. 2. ТЕОРЕТИЧЕСКИЕ И ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ СТОЙКОСТИ ИЗЛОЖНИЦ В УСЛОВИЯХ ИХ ЭКСПЛУАТАЦИИ НА КГГМК «КРИВОРОЖСТАЛЬ» 2.1. Характеристика принимаемых на КГГМК «Криворожсталь» изложниц и анализ их стойкости Для ...

0 комментариев