Навигация

Производительность АС

5. Производительность АС

Эффективность автоматизации определяется, прежде всего, экономической эффективностью, а также взаимосвязью технических и экономических показателей производства. Производительность труда и коэффициент роста производительности труда являются обобщенными показателями автоматизированного производства (АП).

Методы расчета и оценки производительности автоматизированных систем

Производительность определяется числом годных деталей, изделий, комплектов, выпускаемых машиной в единицу времени. Время обработки детали машиной является величиной, обратной производительности.

При расчете, анализе и оценке производительности автоматизированного оборудования с учетом разных видов затрат времени используют четыре вида ее показателей.

1. Технологическая производительность К — максимальная теоретическая производительность при условии бесперебойной работы машины и обеспечения ее всем необходимым:

![]() .

.

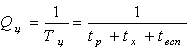

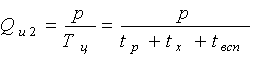

2. Цикловая производительность Qц — теоретическая производительность машины с реальными холостыми и вспомогательными ходами и при отсутствии простоев (Σtпр = 0):

,

,

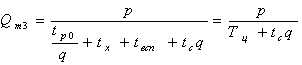

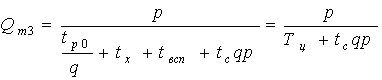

3. Техническая производительность Qт — теоретическая производительность машины с реальными холостыми ходами и учетом ее собственных простоев Σtc, связанных с выходом из строя инструментов, приспособлений, оборудования, т.е. при условии tх > 0, tвсп > 0 и Σtс > 0:

![]() .

.

4. Фактическая производительность Qф — производительность, учитывающая все виды потерь:

![]() .

.

Чем чаще и длительнее простои, тем ниже производительность.

Производительность автоматических линий с разным агрегатированием

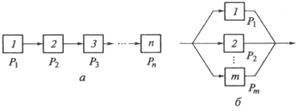

На однопоточных линиях последовательного агрегатирования концентрируют разноименные операции ТП, последовательно выполняемые для каждого изделия.

Такие линии могут иметь жесткую межагрегатную связь без межоперационных накопителей заделов или гибкую связь с установкой таких накопителей.

Техническая производительность линии с жесткой связью

,

,

где tp — время рабочих ходов цикла, определяемое длительностью обработки на лимитирующей позиции.

ВАЛ параллельного агрегатирования концентрируют одноименные операции дифференцированного технологического процесса, выполняемые на р изделиях. За время рабочего цикла Тц выдается р изделий, следовательно цикловая производительность таких линий

.

.

В условиях массового производства используются две основные модификации этих линий:

1) линии из автоматов дискретного последовательного действия, работающих параллельно;

2) линии из автоматов параллельного действия, работающих последовательно.

Для линий первой модификации техническая производительность

.

.

Для линий второй модификации техническая производительность

.

.

Если многопоточная АЛ разделяется на участки-секции по методу равных потерь, то расчет производительности целесообразно проводить по выпускному участку

,

,

где р — число потоков выпускного участка; Тц — длительность рабочего цикла выпускного участка; В — внецикловые потери одной рабочей позиции; q — число рабочих позиций на выпускном участке; nу — число участков в линии; W — коэффициент возрастания простоев выпускного участка из-за неполной компенсации отказов предыдущих участков.

6. Надежность в автоматизированном производстве

Надежность — это способность машин и механизмов выполнять заданные функции, сохраняя во времени значения эксплуатационных показателей в заданных пределах, соответствующих установленным режимам и условиям использования. Для автоматизированных систем надежность — это способность к бесперебойному выпуску годной продукции в установленном программой объеме в течение всего срока службы.

Основными свойствами машин, определяющими надежность, являются безотказность, долговечность и ремонтопригодность.

Показатели и методы оценки надежности

Показатели надежности делятся на частные, которые оценивают безотказность, ремонтопригодность, долговечность по отдельности, и комплексные (обобщенные), которые оценивают все три свойства.

Частным показателем безотказности является функция надежности P(t)

![]() ,

,

где ω(t) — параметр потока отказов, характеризующий вероятность возникновения отказов в единицу времени или за рабочий цикл; Т — период эксплуатации системы.

Технический ресурс R — равен суммарной наработке за весь срок службы Т от ввода в эксплуатацию до предельного состояния (разрушение, потеря точности):

![]() ,

,

где tрабi — i - я наработка на отказ; n — число отказов системы за период T ее эксплуатации; θcpi — среднее время устранения i - го отказа, определяемое ремонтопригодностью системы.

Надежность сложных многоэлементных систем

При расчленении сложной системы на отдельные элементы, для каждого из которых можно определить вероятность безотказной работы, для расчета надежности широко используют структурные схемы. В этих схемах каждый i - й элемент характеризуется своей вероятностью Pi безотказной работы в течение заданного периода времени. Исходя из этих данных, определяют вероятность безотказной работы P(t) всей системы.

Вероятность безотказной работы такой системы при независимости отказов равна произведению вероятностей безотказной работы ее элементов:

![]() .

.

Для повышения надежности сложных систем можно применять резервирование, когда при выходе из строя одного из элементов дублер выполняет его функции, и элемент не прекращает своей работы.

Технологическая надежность оборудования

Технологическая надежность — это свойство оборудования сохранять значения показателей, определяющих качество осуществления технологического процесса, в заданных пределах и во времени.

К показателям качества технологического оборудования относятся его геометрическая точность, жесткость, виброустойчивость и другие показатели, которые определяют точность обработки, качество поверхности и физические характеристики материала обрабатываемой детали. К наиболее действенным методам повышения технологической надежности оборудования относится метод автоматической подналадки и саморегулирования его параметров. При реализации этого метода изменившиеся параметры автоматически восстанавливаются за счет систем саморегулирования, структура которых зависит от скорости воздействия разных процессов на параметры оборудования.

Похожие работы

... по формуле: В нашем случае для чернового точения: кВт; Для получистового: кВт; Для чистового: кВт. 3.5 Расчет нормы времени на обработку Время рабочих ходов равно длительности лимитирующей операции дифференцируемого технологического процесса и определяется по формуле: где l – длина рабочего хода, мм; n – частота вращения шпинделя, об/мин; S – подача, мм/об; V – ...

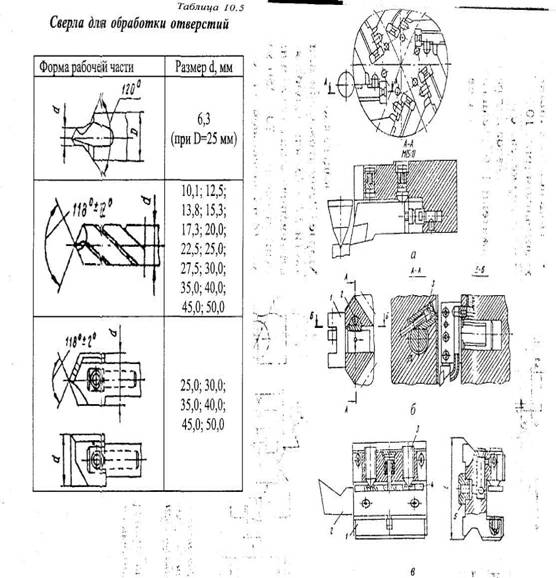

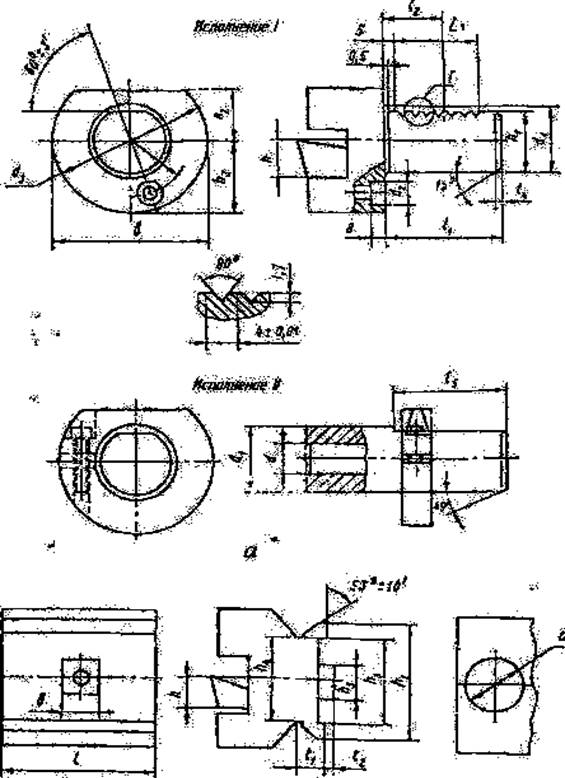

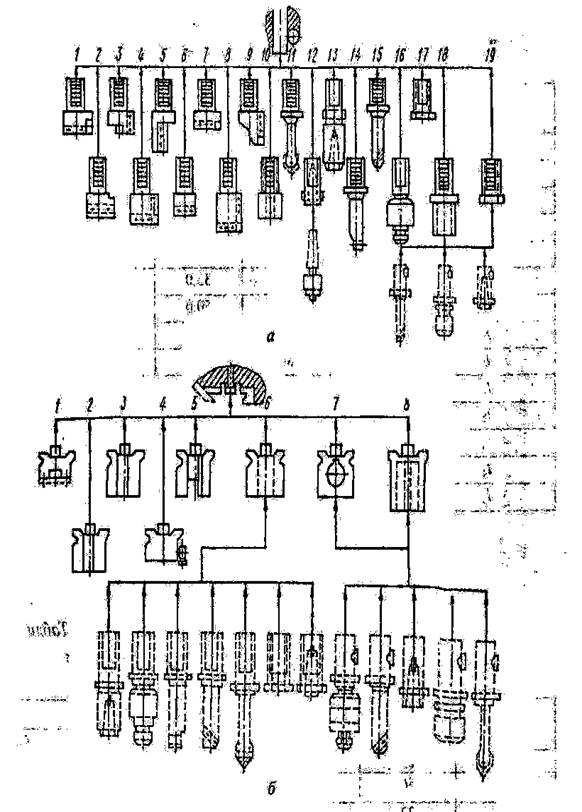

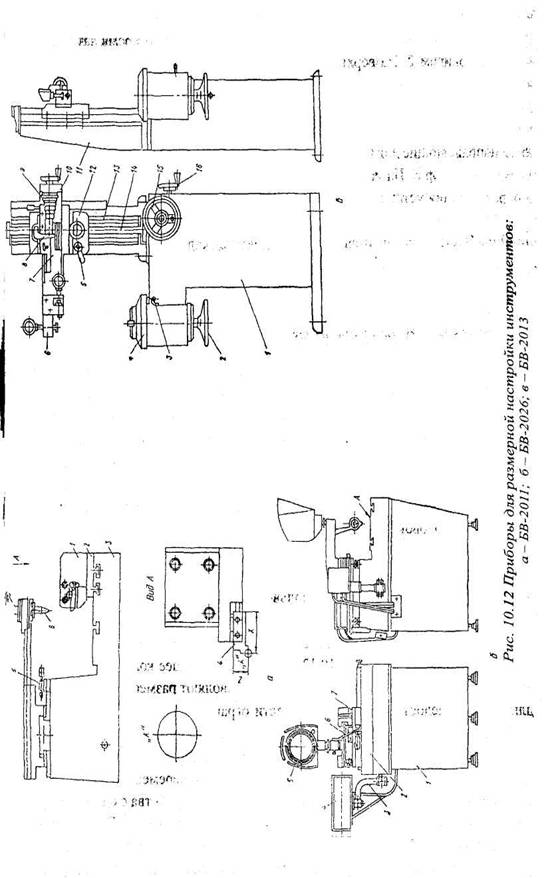

... элементы устройств для настройки инструментов вне станка выполняются в строгом соответствии с базирующими элементами станков, предназначенными для установки инструмента. В устройстве БВ-2011 (рис. 5, а) инструментальный блок 1 устанавливается в переходной плите 2. Она монтируется и настраивается на столе 3 с помощью эталонного блока 4 так, чтобы при подводе каретки устройства с визирным ...

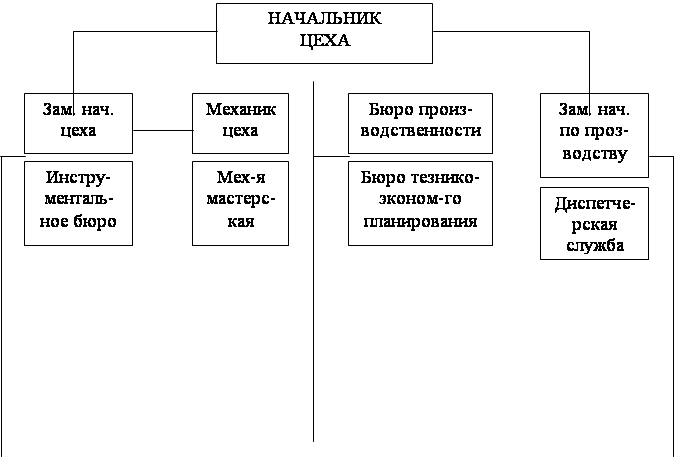

... приобретенного или изготовленного самим предприятием. 3 Модернизация эксплуатируемого оборудования. 4 Изготовление запасных частей и узлов. 5 Организация хранения оборудования и запасных частей. 6 Планирование всех работ по техническому обслуживанию и ремонту оборудования. 7 Разработка мероприятий по повышению эффективности работ, по техническому обслуживанию и ремонту оборудования. На ...

... мероприятия по обеспечению однородности выпускаемой продукции. Все эти мероприятия можно объединить в четыре группы: 1. совершенствование технологии производства; 2. автоматизация производства; 3. технологические (тренировочные) прогоны; 4. статистическое регулирование качества продукции. 2.10. Проектирование технологических процессов с использованием средств ...

0 комментариев