Навигация

Технологическая часть

3 Технологическая часть

Резервирование- бесперебойная работа оборудования в течение смены.

Молоко, удовлетворяющее требованиям Федерального закона №88 «Технический регламент на молоко и молочные продукты» и ГОСТа 52054-2003 [24]самовсасывающим насосом(поз.1), через счетчик(поз2) подается на охладитель(поз.3) где охлаждается, с целью создания неблагоприятных условий для развития микроорганизмов.

Самовсасывающий насос, счетчик, охладитель входят в комплект модуля приемки молока ПРОТЕМОЛ, производительностью 10000л/ч.

Молоко(1-2º С) из резервуара В2-ОМВ(поз.4) центробежным насосом Г2-ОПА(поз.1) подается в три модуля ЦКРП-КО-МС(поз.5) для составления смеси.

Сухое цельное и обезжиренное молоко, а также сгущенное молоко с сахаром растворяют в питьевой воде при t 40-45º С и добавляют в модуль для составления смеси ЦКРП-КО-МС(поз.5).

Агароид вносят в сухом виде непосредственно в смесь при t 60-65º С.

Крахмал картофельный желирующий смешивают с другими сухими компонентами(сахаром-песком, сухими молочными продуктами) и вносят в смесь.

Вытяжку кофейную и порошок свеклы вносят так же непосредственно в смесь[20].

Для составления смеси используют модуль ЦКРП-КО-МС (поз.5)

Вначале вносят жидкие продукты(молоко, вода),затем сгущенные молочные продукты и в конце сухие продукты(сухие молочные продукты, сахар, стабилизаторы).Сухие продукты проектируется предварительно смешивать с сахаром и небольшим количеством молока или воды. Сырье для смеси необходимо смешивать при t 45-50º С, чтобы обеспечить наиболее полное и быстрое растворение составных частей в жидкости.

Фильтрование смеси- удаление не растворившихся комочков сырья в смеси и различных механических примесей.

Смесь фильтруют при t 60-80ºС на фильтре А1-ОШФ (поз.7)

Пастеризация смеси - предназначена для уничтожения болезнетворных(патогенных) бактерий и снижения общего объема микрофлоры. Результатом пастеризации является почти полное прекращение жизнедеятельности микроорганизмов.

Смесь из модуля ЦКРП-КО-МС (поз.5), пройдя через фильтр А1-ОШФ(поз.7), поступает на пастеризатор П8-ОУП-2.5 (поз.9).

Смесь пастеризуют при t 85-90ºС с выдержкой 50-60с.

Гомогенизация смеси- раздробление жировых шариков для уменьшения их отстаивания при хранении и подсбивание (укрупнение)при фризеровании смесей. Гомогенизацию ведут на гомогенизаторе П8-ГМ(поз.10).

Смеси гомогенизируют при температуре, близкой к температуре пастеризации, не допуская охлаждения смесей. Чем больше массовая доля жира в смеси, тем меньше должно быть давление гомогенизации[17].

Режим гомогенизации для молочной смеси мороженого составит -12.5-15.0МПа

Охлаждение смеси- создание неблагоприятных условий для жизнедеятельности и развития микроорганизмов, которые могут попасть в смесь после пастеризации.

Смесь мороженого охлаждают в ваннах с рубашкой для холодной воды, Я1-ОСВ-4.Смесь охлаждают до t 2-6ºС вначале холодной, затем ледяной водой t 1-2ºС.

Хранение смеси- нарастание вязкости в процессе хранения.

Смесь мороженого поступившая в ванну Я1-ОСВ-4 храненится при t 2-6ºС не более 24 ч.

Фризерование смеси- частичное замораживание и насыщение воздухом, который в продукте распределяется в виде мельчайших пузырьков. В процессе фризерования смеси образуется структура мороженого, которая окончательно формируется при последующей холодильной обработке продукта. Смесь мороженого из ванны Я1-ОСВ-4(поз.11) насосом П8-ОНВ-6(поз.6) подается во фризер непрерывного действия Эльбрус-800(поз.12). Фризер оснащен подсосом воздуха, который поступает непосредственно в смесь, за счет чего можно контролировать всбитость мороженого. Смесь мороженого поступает с t 2-6ºС.Температура мороженого при выходе из фризера в зависимости от состава смеси должна быть в пределах -3.5;…-5º С.

Взбитость для молочного мороженого- не менее 50%.

Закаливание мороженого- дальнейшее замораживание и приближение температуры мороженого к температуре камеры хранения(-18…-20º С) и ниже, а также придание стойкости мороженого к таянию. Смесь с фризера Эльбрус-800(поз.12) поступает на фасовочный автомат Простор-Л(поз.13) и фасуется в стаканчики по 100 г.

Хранение- в камерах хранения при t (-18…-20º С).

На предприятии проектируется осуществлять технохимический контроль в соответствии с «Инструкцией по технохимическому контролю» [26].

Схема технохимического контроля представлена в таблице 9.

Таблица 9-Схема технохимического контроля мороженого

| Объект | Контролируемый показатель | Периодичность контроля | Отбор проб | Методы контроля |

| 1 | 2 | 3 | 4 | 5 |

| Составление смеси | Проверка расчета рецептуры Органолептические показатели Кислотность молока и сливок,º Т | Ежедневно В каждую смену То же | Каждый рецептурный лист В каждой партии То же | Технологический ГОСТ 26809-86 Органолептически ГОСТ 3624-92 То же |

| Пастеризация смеси мороженого | Температура, º С и продолжительность цикла,с Органолептические показатели | То же То же | То же То же | Технологический по ГОСТ 26754-85 Органолептически ГОСТ 26809-86 |

| Гомогенизация смеси | Температура, давление Эффективность гомогенизации | Систематически в процессе работы Не реже 1 раза в две недели | То же Выборочно | То же Физико-химический |

| Охлаждение смеси мороженого | Температура,ºС Органолептические показатели Массовая доля жира, сухих веществ, %, Кислотность ,º Т | 1 раз в смену 1 раз в смену То же | В каждой партии В каждой партии То же | Технологический ГОСТ 26754-85 Органолептически Кислотный по ГОСТ 5867-90 Химический ГОСТ 3624-92 |

| .Хранение смеси мороженого | Температура смеси,ºС и продолжительность хранения, ч Кислотность ,º Т | Ежедневно | То же | Технологический ГОСТ 26754-85 Химический |

| Фризерование смеси мороженого | Температура мороженого из-под фризера Плотность смеси,кг/м³ Взбитость мороженого | Несколько раз в смену Систематически в процессе работы | То же Выборочно | Технологический ГОСТ 26754-85 Ареометрический по ГОСТ 3629-84 Физико-химический |

| Фасование мороженого | Масса отдельных порций Органолептические показатели Упаковка, маркировка Массовая доля жира, сухих веществ, %, Кислотность ,º Т Массовая доля сахарозы | То же | То же | Технологический Органолептически и визуально Химический ГОСТ 3624-92 |

| Закаливание мороженого в морозильном аппарате | Температура воздуха в аппарате,º С Температура мороженого после закаливания, º С Внешний вид Маркировка Упаковка | Периодически Несколько раз в смену Ежедневно | В каждую смену Выборочно То же | Технологический ГОСТ 26754-85 То же Органолептически |

| Закаливание и дозакаливание мороженого в камере | Температурный режим камеры Массовая доля жира, сухих веществ, %, Кислотность ,º Т Внешний вид Маркировка Упаковка | Периодически При необходимости Ежедневно | В каждую смену Выборочно | Технологический ГОСТ 26754-85 Органолептически Кислотный по ГОСТ 5867-90 Визуально по ГОСТ 26809-86 Химический ГОСТ 3624-92 |

| Приготов ление сиропа крем-брюле | Проверка рецептуры Контроль закладки сырья-кг Температурный режим ,ºС Массовая доля жира, сухих веществ, %, Кислотность ,º Т Массовая доля сахарозы Органолептические показатели | В каждую смену 1 раз в смену Не реже 1 раза в месяц | Выборочно Выборочно То же В каждой партии | ГОСТ 26754-85 Кислотный по ГОСТ 5867-90 Химический ГОСТ 3624-92 Органолептически и визуально |

| Мороженое (готовый продукт) | Масса нетто Органолептические показатели Упаковка, маркировка Массовая доля жира, сухих веществ, %, Кислотность ,º ТМассовая доля сахарозы | В каждой партии То же | То же В каждой партии То же | Физико-химический То же Кислотный по ГОСТ 5867-90 ГОСТ 3624-92 |

| Хранение мороженого | Температура,ºС Относительная влажность воздуха,% Прод.,сут. | Ежедневно То же То же | В каждой камере То же То же | Технологический ГОСТ 26754-85 То же То же |

Оценка микробиологического контроля представляет собой выявление и устранение источников обсеменения на всех стадиях технологического процесса, особенно в случае обнаружения бактериальной обсемененности мороженого[26].

Микробиологические показатели качества мороженного показаны в таблице 10.

Таблица 10-Микробиологические показатели качества мороженого по СанПиН

| Исследуемые технологические процессы и материалы | Исследуемые объекты | Название анализа | Откуда берут пробу | Периодич ность контроля |

| 1 | 2 | 3 | 4 | 5 |

| Сырье, поступающее на завод | Молоко сырое | Редуктазная проба Ингибирующие вещества | Средняя проба сливок и молока от каждого поставщика | 1 раз в декаду |

| Сливки | Редуктазная проба Общее количество бактерий | То же | То же | |

| Производство пастеризованных молока и сливок | Молоко и сливки до пастеризации | Бактерии группы кишечных палочек Общее количество бактерий | Из бак баланс. | 1 раз в месяц |

| Молоко и сливки после пастеризации | Бактерии группы кишечных палочек | Из крана на выходе из секции охлаждения | 1 раз в декаду | |

| Пастеризованное молоко | Общее количество бактерий Бактерии группы кишечных палочек | Из танка во время розлива | 1 раз в месяц | |

| Сгущенные молочные консервы | Общее количество бактерий Бактерии группы кишечных палочек | Из фляги | 1 раз в месяц | |

| Масло | Общее количество бактерий Бактерии группы кишечных палочек Количество дрожжей и плесеней Общее количество бактерий Бактерии группы кишечных палочек | Выборочно из каждой партии | 1 раз в месяц | |

| Сухое молоко | Из упаковки | Каждая партия | ||

| Вспомогательные материалы | Упаковочный материал | Общее количество бактерий Бактерии группы кишечных палочек Количество дрожжей и плесеней | Из каждой партии | 2-4 раза в год |

| Сахар | То же | Из каждой партии по мере поступления | ||

| Санитарно-гигиеническое состояние производства | Трубы, резервуары, линия для производства мороженого | Общее количество бактерий Бактерии группы кишечных палочек | Не менее 1 раза в декаду | |

| Остальное оборудование | Бактерии группы кишечных палочек | Не менее 1 раза в декаду | ||

| Воздух | Общее количество колоний | 1 раз в месяц | ||

| Количество колоний дрожжей и плесеней | Из производственных помещений, складов | |||

| Вода | Общее количество бактерий Бактерии группы кишечных палочек | Из крана в цехах, из водоисточника | 1 раз в месяц | |

| Руки рабочих | Бактерии группы кишечных палочек Йод- крахмальная проба | С рук рабочих | Не реже 1 раза в декаду 1 раз в месяц |

4 Расчет и подбор оборудования

Для выработки мороженого необходимо направить 5650.4 кг молока поэтому подбираем модуль приемки ПРОТЕОЛ производительностью 10000л/ч.

Для резервирования молока подбираем резервуар по количеству молока

Резервуар В2-ОМВ-6.3-6300л

Производительность-6300л

Для подачи молока подбираем центробежный насос Г2-ОПА производительностью - 6.3 м³/час

Продолжительность работы центробежного насоса составит

Т=Ммол./Пр, (17)

где Т-продолжительность работы центробежного насоса,мин ;

Ммол.- масса молока, кг;

Пр - производительность центробежного насоса, м³/час.

Т=5650.4/6300=0.9ч=54 мин.

Для подготовки сырья и составления смеси подбираем следующее оборудование:

На производство мороженого направлено 12000кг смеси. Подбираем модуль ЦКРП –КО-МС[6].

Применяется 3 установки ЦКРП –КО-МС

Производительность-1100кг/ч

Определяем время работы каждой установки

Т=12000/3300=3ч36мин.

Для фильтрования смеси применяется фильтр А1-ОШФ.

Производительность-4600л/ч

Для пастеризации и охлаждения смеси подбираем следующее оборудование

Определяем желаемую производительность, для этого складываем все количество сырья, идущее на выработку различных видов мороженого

Мпр=М1+М2+М3, (18)

где Мпр-масса продукта,кг;

М1-масса мороженого «Антарктида» в смену ,кг;

М2-масса мороженого в «Ярославна» смену,кг;

М3-масса мороженого в «Морозко» смену,кг.

Мпр=4000+4000+4000=12000кг.

Определяем желаемую производительность

Пж=Мпр/Тэф., (19)

где Пж - желаемая производительность, кг/ч;

Тэф.- время эффективной работы, ч.

Пж=12000/6=2000кг/ч.

Исходя из желаемой производительности подбираем автоматизированную пластинчатую пастеризационно-охладительную установку П8-ОУП-2.5

Производительность-2500кг/ч

Определяем общее время работы установки

Т1=12000/2500=4.8ч.

Определяем время работы установки для каждого вида мороженого

Мороженое «Антарктида»

Т2=4000/2500=1.6ч.

Молочное «Ярославна»

Т3=4000/2500=1.6ч.

Мороженое «Морозко»

Т4=Т1-(Т2+Т3), (20)

Т4=4.8-(1.6+1.6)=1.6ч.

Для гомогенизации смеси применяется гомогенизатор П8-ГМ-2.5.

Производительность-2500л/ч

Желаемая производительность гомогенизатора -2000кг/ч(по производительности пастеризатора)

Для хранения охлажденных смесей мороженого подбираем емкости Я1-ОСВ-4. Подбираем 3 емкости по массе смеси[27].

Мсм=12000кг.

Рабочая емкость-4000л

Для фрезерования необходимо подобрать фризер, исходя из желаемой производительности

Пж=12000/6=2000 кг/ч.

Определяем продолжительность работы каждого фризера

Т=4000/800=5ч.

Исходя из этого подбираем фризер непрерывного действия Эльбрус 800.

Производительность-500…800кг

Для подачи смеси подбираем насос П8-ОМВ-6.

Производительность-6 м³/час

Время работы насоса будет равно времени работы фризера.

Подбираем линию фасования и закаливания, исходя из подбора фризера

Так как производительность фризера 800кг/ч, то подбираем 2 линии Простор-Л производительностью 480кг/ч каждая.

Линия Простор-Л

Производительность-480 кг/ч

Для мороженого «Антарктида» подбираем 3 линии ОЛБ

Производительность -300кг/ч каждая

Сводная ведомость технологического оборудования представлена в таблице 11.

Таблица 11-Сводная ведомость технологического оборудования

| Наименование оборудования | Тип, марка | Производительность, л/ч | Габариты | Площадь | Кол-во | ||

| Длина, м | Ширина ,м | Высота ,м | 1 ед., м² | ||||

| Модуль приемки | ПРОТЕМОЛ | 10000 | 2200 | 1200 | 1950 | 2,64 | 1 |

| Насос центробежный | Г2-ОПА | 6300 | 480 | 250 | 390 | 0.12 | 1 |

| Резервуар | В2-ОМВ | 6300 | 2610 | 2121 | 3000 | 5.5 | 1 |

| Модуль для составления молочных смесей | ЦКРП-ОПБ-М | 1100 | 5340 | 3190 | 4650 | 17.0 | 3 |

| Модуль для растворения пищевых компонентов | ЦКРП-МП | ||||||

| Просеиватель | - | ||||||

| Насос роторный | П8-ОНВ-6 | 6000 | 1345 | 265 | 350 | 0.35 | 4 |

| Фильтр | А1-ОШФ | 4600 | 1300 | 300 | 700 | 0.39 | 1 |

| ПОУ | П8-ОУП-2.5 | 2500 | 1775 | 700 | 1475 | 1.24 | 1 |

| Гомогенизатор | П8-ГМ | 2500 | 1000 | 800 | 1100 | 0.8 | 1 |

| Емкость | Я1-ОСВ-4 | 4000 | 2100 | 1735 | 3180 | 3.64 | 3 |

| Фризер | Эльбрус-800 | 800 | 1250 | 800 | 1650 | 1.0 | 1 |

| Линия фасовки и закаливания | Простор-Л | 480 | 5400 | 3700 | 3350 | 19.9 | 2 |

| Линия фасовки и закаливания | ОЛБ | 300 | 5870 | 5525 | 3350 | 32.4 | 3 |

После завершения технологических операций необходимо проводить мойку основного оборудования.

Санитарная обработка молочного оборудования производится с помощью следующих типов технологических установок :

- централизованная циркуляционная мойка, осуществляет нагрев и циркуляцию моющих растворов между установкой и объектом мойки, в зависимости от количества одновременно моющихся объектов подразделяются на одно- и многоконтурные; промывка осуществляется моющим раствором кальцинированной или каустической соды концентрацией до 2% (температурой 60-70º), который циркулирует в течение 20-30 минут, фризер промывают до полного удаления моющего раствора, дезинфицируют горячей водой и промывают водопроводной водой[13];

- децентрализованная мойка- осуществляет подачу моющих растворов к локальным моечным установкам, осуществляющим мойку технологического оборудования;

- локальная установка –осуществляет мойку отдельных единиц технологического оборудования как в составе децентрализованных установок, так и в качестве самостоятельных машин;

- ручной способ мойки –после промывки аппарата теплой водой с помощью щеток, ершей, марли моют все детали аппарата моющим раствором кальцинированной соды 0,5%-ной концентрации, затем ополаскивают теплой водой до полного удаления моющего раствора. Дезинфицируют раствором хлорной извести концентрацией 200 мг/л. После дезинфекции ополаскивают водой, чтобы запах хлора не попал в продукт и не вызвал неприятного вкуса.

После освобождения емкостей их ополаскивают снаружи и изнутри холодной водой , моют горячим щелочным раствором вручную при помощи щетки. Затем их ополаскивают горячей водой и пропаривают, а также обрабатывают хлорным раствором и ополаскивают водой.

Детали и все отрезки труб фризеров непрерывного действия моют в теплом растворе кальцинированной соды крепостью 0,5 % до полного удаления с поверхности следов жира и ополаскивают в теплой воде.

Цилиндр фризера сначала тщательно промывают холодной , а затем теплой водой при помощи шланга, постепенно повышая температуру воды до горячей(50º С).

Поверхность цилиндра при помощи ершей , смоченных в горячем содовом растворе, очищают до полного удаления следов жира. Затем цилиндр прополаскивают при помощи шланга теплой водой.

Ножи снимают с мешалки , ополаскивают теплой водой , промывают содовым раствором, вторично ополаскивают теплой водой и насухо протирают.

Мешалку обмывают теплой водой, моют щетками, смоченными в содовом растворе, и ополаскивают .

Станину фризера и все поверхности, покрытые алюминиевой краской, обмывают теплой водой[2].

Похожие работы

... предприятия снабжают сырьем, материалами, газом и т.д. Предприятие будет реализовывать продукцию, выполнять работы и оказывать услуги в соответствии с планом и договорами. 2. Выбор и обоснование ассортимента В курсовом проекте я подобрала следующий ассортимент: Колбаса «Докторская» высший сорт – 1300 кг Колбаса «Московская» – 1 сорт – 1900 кг Колбаса «Обыкновенная» – 1 сорт – 1800 кг ...

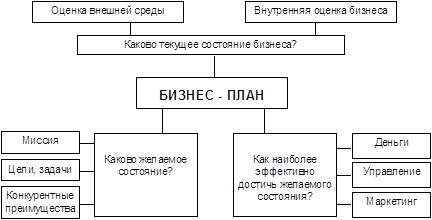

... место размещения нового предприятия, решаются транспортные вопросы, определяется себестоимость продукции и общие затраты на ее производство, необходимые капитальные вложения и их экономическая эффективность. От качества бизнес-плана зависит не только решение кратковременных проблем, связанных с капитальным строительством и вооружением завода новой техникой, но и эффективность его дальнейшей ...

... всех показателей рыночной устойчивости. Такая тенденция с точки зрения кредиторов повышает гарантированность предприятием своих обязательств. Поэтому предприятие имеет возможность реализовать свой бизнес-план по выпуску новой продукции. 3. Бизнес-план производственного предприятия ООО «Украина» по производству соевого молока 3.1. Резюме Предприятие ООО «Украина», организованно в 1997 году и ...

... 25,2 25,2 24,9 25,3 25,0 25,1 25,0 25,4 25,4 25,4 25,2 25,1 25,2 25,2 25 25,2 +0,2 Кислот-ность, °К 2 2 2,1 2 2,3 2,2 2,3 2,3 2,2 2,2 2,1 2,2 2,0 2,3 2,1 2,2 2 2,2 +0,2 технологической дисциплины, контроль качества на всех этапах производства сливочного масла, несоблюдение параметров хранение и транспортирования. При сравнении графической зависимости жирности ...

0 комментариев