Навигация

ОБЩАЯ ЧАСТЬ

1 ОБЩАЯ ЧАСТЬ

1.1 Основные технические, монтажные и транспортные характеристики реактора

Реакторные блоки большинства установок состоят из трех и более реакторов.

Основными реакционными аппаратами являются адиабатические реакторы -пустотелые аппараты, заполненные одним слоем катализатора. Встречаются также политропические реакторы - многослойные аппараты со встроенными адиабатическими секциями.

Газосырьевой поток в адиабатических реакторах может двигаться в двух направлениях: аксиальном - сверху вниз, и радиальном - от периферии к центру (для парогазового сырьевого потока).

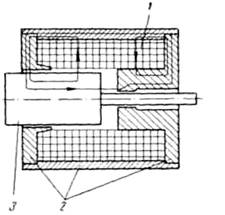

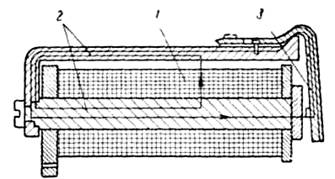

Реакторы представляют собой вертикальные цилиндрические аппараты со сферическими днищами, в которых помещен катализатор. Корпуса реакторов, используемых на отечественных заводах, имеют внутреннюю защитную футеровку из жаростойкого бетона для сохранения прочности металла и стойкости его к водородной и сульфидной коррозии в условиях высоких температур. Такие реакторы можно изготовить из углеродистой стали; если футеровка отсутствует, то корпус выполняют целиком из высоколегированных сталей или двухслойной стали (основной слой - хромомолибденовая сталь, внутренний слой - нержавеющая сталь).

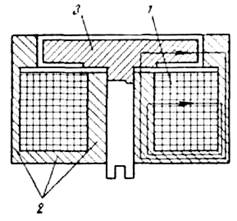

Рассмотрим адиабатический реактор установки каталитического реформинга. Корпус аппарата изготовлен из стали марок 22К иди 09Г2ДТ и покрыт изнутри торкрет-бетонной футеровкой. Качество футеровки должно быть высоким во избежание появления на ней трещин в процессе эксплуатации (особенно уязвимы в этом отношении верхние участки реактора в области штуцеров). Герметичность футеровки может нарушиться также вследствие резких изменений температуры в отдельных зонах реактора или всей установки. Участки корпуса, где надежная работа футеровки не гарантирована, следует выполнять из хромомолибденовых сталей марок 12МХ или 12ХМ, устойчивых при повышенных температурах и водородсодержащих средах. Внутренние устройства реактора изготавливают из сталей марок ЭИ496 и Х5М.

Сырье (парогазовая смесь) подается в реактор через верхних штуцер с помощью распределителя, обеспечивающего равномерное заполнение верхней пустотелой части аппарата, и проходит через слой фарфоровых шариков диаметром 20 мм, а также слой таблетированного алюмоплатинового катализатора высотой до 4 м.

Катализатор удерживается на перфорированной опорной решетке, поверх которой для равномерного приема сырья насыпаны три слоя фарфоровых шариков диаметром 20,13 и 6мм. Продукты реакции, скапливающиеся под решеткой, выводят по парогазовому стояку через верхний штуцер диаметром 300 мм.

Дня установке трехзонной термопары через штуцер в верхнем днище реактора пропущена труба диаметром 50 мм. На нижнем днище расположены люк диаметром 500 мм, которым пользуются при ревизии и ремонте аппарата, и два люка диаметром 175 мм для выгрузки катализатора. На нижнем днище имеется также штуцер диаметром 100 мм, через который эжектируют газы перед началом процесса регенерации и в случае необходимости при ремонтных работах. Для защиты застойных зон реактора от воздействия высоких температур и водорода все свободные пространства люков и штуцеров заполнены легкой шамотной мастикой.

Данные реактора реформинга: высота аппарата Но = 47 м, масса Gо = 99,5 т, диаметр D = 4.58м.

Крупногабаритное оборудование можно перевозить железнодорожным, водным, автодорожным и воздушным транспортом.

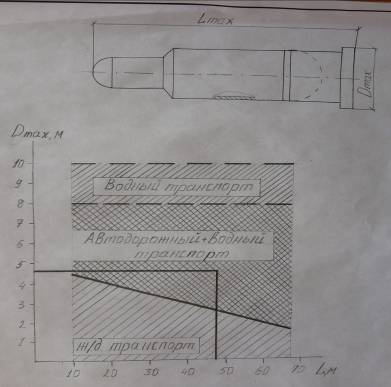

Габаритные ограничения перевозок различными видами транспорта приводятся на рисунке 7.

Рис.7 Габаритные ограничения перевозок аппаратов.

Перевозка оборудования по железной дороге наиболее экономична, так как заводы-изготовители и строящиеся заводы связаны общей сетью железных дорог.

Габаритами погрузки называют предельное поперечное, перпендикулярное оси пути очертание, внутри которого должен помещаться погруженный на открытый подвижный состав груз (с учетом упаковки и крепления). При этом подвижной состав должен находиться на прямом горизонтальном пути и продольные оси подвижного состава должны совмещаться в одной вертикальной плоскости.

Тяжеловесное крупногабаритное оборудование по автодорогам перевозят на специальных транспортных средствах - прицепах-тяжеловозах, состоящих из отдельных тележек.

Транспортные средства должны выбираться или разрабатываться исходя из следующих условий:

1) Удельное давление на поверхности контакта движителей транспортных средств (колес или гусениц) с грунтом должно быть не больше 0,65 МПа.

2) В соответствии с весовыми и габаритными ограничениями автомобильных дорог нагрузка (вес) на одиночную наиболее нагруженную ось при расстоянии между осями 3 м и более не должна быть больше 100 кН. Нагрузки на оси предусматриваются для транспортных средств, перемещающихся со скоростью 80-100 км/ч, а тяжеловесное оборудование перевозят с максимальной скоростью 25-30м/ч. Поэтому можно нагрузки на оси значительно увеличивать. Эти нагрузки лимитируются фактически допускаемой нагрузкой на колесо и числом колес на оси.

3) Средствами перевозки должны быть автопоезда, состоящие из одного или нескольких тягачей и тележек, на которых закрепляется оборудование. Габариты

этих поездов определяются их проходимостью по дорогам, как на прямых участках, так и на поворотах, т.е. габаритным коридором. Различают дороги общей сети и промышленных предприятий. Тяжеловесное оборудование приходится перевозить и по тем, и другим дорогам.

Высота перевозимого груза ограничена различными воздушными линиями, проходящими над дорогой, и проходами под мостом.

Перемещение аппаратов водным путем имеет ряд преимуществ. Этим видом транспорта можно перевозить аппараты длиной более 50 м, диаметром более 4,2 м независимо от массы. При движении тяжеловесных аппаратов по автодороге на пути следования могут встретиться мосты, которые необходимо усилить, прежде чем везти по ним аппарат, или необходимо строить временные переходы, что требует больших трудовых затрат. Всего этого не нужно при перевозке аппарата водным путем.

Аппараты водным путем можно перевозить на палубе грузового судна, на барже и на плаву. Наиболее сложной операцией при транспортировании водным путем является погрузка аппаратов на судно и баржу и разгрузка с них.

Все более широкое применение получают для монтажа в труднодоступных местах вертолеты. Уже сейчас имеются вертолеты, позволяющие поднимать грузы массой до 20 т. С помощью вертолетов монтируют тяжеловесные детали доменных печей, доставляют в труднодоступные места и устанавливают в проектное положение бурильное и технологическое оборудование газо-нефтедобывающих предприятий.

Транспортные средства, схему и общий план перевозки выбирают для каждого аппарата в отдельности с учетом всех существующих ограничений. Однако если на выбранной для перевозки трассе нет мостов, ограничивающих верхний габарит, то допускается, чтобы высота автопоезда была выше высоты перевозок, предусмотренных стандартом. В этих случаях телефонные и телеграфные линии, контактные сети транспорта и высоковольтные линии на время прохождения автопоезда могут быть временно обесточены и подняты.

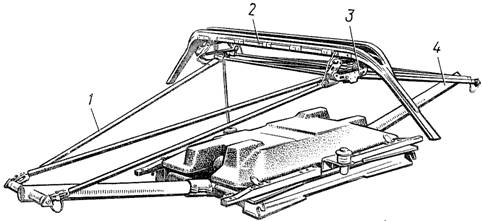

Для транспортировки реактора реформинга выбираем автопоезд.

Автопоезда, на которых перевозят крупногабаритные аппараты, характеризуются проходимостью, т.е. способностью передвигаться в различных дорожных условиях, зависящей от вида дороги, допускаемого удельного давления р на поверхность дороги, профиля дороги, ее ширины и радиуса поворота.

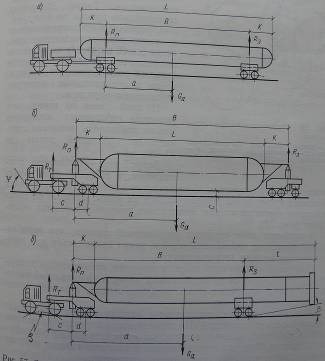

Проходимость зависит также от просвета С (рис.8, а), т.е. от расстояния между самой нижней точкой деталей автопоезда или тягача и поверхностью дороги (клиренса), от углов переднего въезда \|/ и заднего съезда Я, от продольного р1; и поперечного р2 радиусов проходимости и минимального радиуса поворота R.

Существует два типа автопоездов.

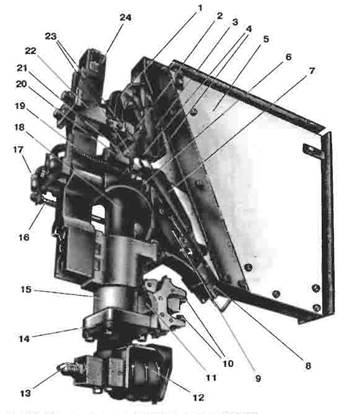

Первый тип - автопоезда с тележками, у которых рамы не поворачиваются относительно вертикальной оси. Аппарат закрепляют жестко на этих рамах (рис.8, а), и таким образом он жестко соединяет тележки.

Чтобы снизить общую высоту автопоезда, аппарат может быть закреплен ниже верхней поверхности рамы. Передняя тележка такого автопоезда управляется дышлом, соединяющим ее с тягачом, задняя тележка имеет независимое управление. Управляет тележкой оператор, следящей за колеей передней тележки. Для снижения усилий, необходимых для управления, его делают чаще всего гидравлическим. Такие автопоезда сравнительно просты по конструкции, устойчивы при передвижении и допускают значительные скорости (до 40 км/ч). Их недостатком является то, что для них нужен большой радиус поворота, что приводит к значительным размерам габаритного коридора.

Рис.8 Схемы автопоездов

а - тележки с неповоротными рамами; б - тележки с поворотными рамами; в - поезд с различными тележками

По этой схеме по имеющимся размерам габаритных коридоров можно перевозить аппараты сравнительно небольшой длины (до 20 - 25 м).

Второй тип - автопоезда с тележками, у которых рама может поворачиваться относительно вертикальной оси (рис.8, б). В таких тележках кроме колес поворачиваются их рамы. Аппарат на таких тележках держится на так называемых опорно-поворотных седловинах.

Устройство этих седловин (турникетов) таково, что тележки, в зависимости от неровностей дороги, могут наклоняться или поворачиваться во всех направлениях.

При такой конструкции тележки нагрузки, возникающие от перекосов, не передаются на перевозимый аппарат. Управление передней тележкой осуществляется с помощью дышла, а задней тележкой управляет оператор.

Для автопоезда с поворотными рамами нужен значительно меньший радиус поворота R. Но такие тележки сложнее по конструкции. Кроме того, наличие поворотных устройств снижает устойчивость поезда. Тележки с поворотными седловинами выше, чем с неповоротными, что увеличивает высоту погрузки.

Помимо поездов, составленных из тележек с поворотными седловинами или с неповоротными рамами, применяются поезда с различными типами тележек (рис.8, в). При таком построении поезда уменьшается высота погрузки по сравнению с поездами, имеющими две тележки с поворотными седловинами.

После прибытия автопоезда на монтажную площадку производят проверку комплектности машин и оборудования для монтажа.

Комплектность машин и оборудования определяется внешним осмотром, а в случае необходимости — путем частичной разборки рабочих узлов. При проверке комплектности устанавливают целостность, сохранность и техническую годность рабочих органов, рам, механизмов передач, силовых агрегатов и других конструктивных элементов. Определяя техническое состояние машин или оборудования, проверяют, нет ли деформаций, пробоин или вмятин на облицовочных поверхностях, поломок или трещин в корпусах, забитой или сорванной резьбы на болтах, гайках, шпильках, изогнутых валов и осей, поврежденных рабочих органов, засоренных смазочных отверстий, поломанных зубьев звездочек, шестерен, и других деталей механизмов передач и т.д. Если внешним осмотром не удается установить полную комплектность и техническую годность машин и оборудования для монтажа, то их частично разбирают с помощью инструмента, контролируют наиболее ответственные сопряжения. Выявленные дефекты устраняют.

Консервирующие смазки удаляют только перед началом монтажа и в той последовательности, которая установлена технологией монтажных работ по данному комплекту машин и оборудования.

Машины, которые должны оставаться по рекомендации заводов-изготовителей под защитной смазкой, не расконсервируют.

Детали, узлы и поверхности машин и оборудования очищают от консервирующих защитных смазок с помощью деревянных скребков и обтирочного материала, смоченного в растворителе, дизельном топливе или керосине.

Подшипники освобождают от защитной смазки, погружая их в специальные ванны для рассконсервации. После снятия защитной смазки поверхности деталей и узлов протирают насухо и предохраняют от возможного коррозийного повреждения в процессе монтажа.

Полностью скомплектованное технологическое оборудование доставляют на

место монтажа.

Все операции по доставке машин и оборудования к месту монтажа (погрузку,

разгрузку, перемещение, установку в проектное положение) проводят так, чтобы

исключить какие-либо повреждения рабочих узлов, механизма передач и других конструктивных элементов.

Похожие работы

... контактов обеспечивается выбором их материала и конструкции при использовании одноступенчатой системы. В заключение отметим, что в настоящее время начинают широко применяться электрические аппараты с герметизированными контактами и контактами, работающими в глубоком вакууме. Жидкометаллические контакты? Наиболее характерные недостатки твердометаллических контактов следующие: 1. С ростом ...

... работы: 1. Назначение 2. Устройство 3. Принцип действия 4. Рисунок 5. Вывод Рис.1. Внешний вид Назначение На электровозах для защиты электрооборудования от токов короткого замыкания на вторичной стороне тягового трансформатора используется дифференциальная защита. Основным органом ее является блок БРД (блок реле дифференциальной защиты). При аварийном режиме ток в силовой цепи ...

... ребрами) изображают конструктивные и потоковые функциональные структуры [14]. Принципы построения функциональных структур технических объектов рассматриваются в последующих главах курса "Основы проектирования им конструирования" не включенных в настоящее пособие. Для систем управления существуют характеристики, которые можно использовать в качестве критериев для оценки структур. Одна из них - ...

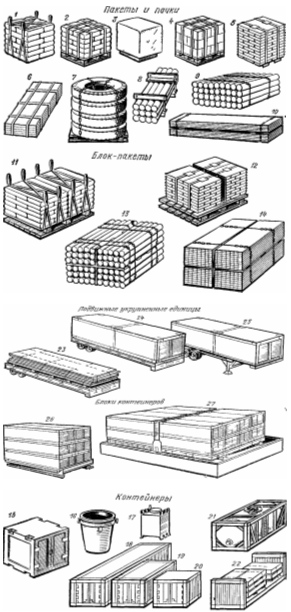

... навыки у докеров. 23. СИСТЕМА ОБЕСПЕЧЕНИЯ ПЕРЕГРУЗОЧНЫХ РАБОТ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКОЙ Система обеспечения оснасткой технологических процессов портовых перегрузочных работ включает: планирование поставки и производство механизмов и приспособлений; содержание их в исправном состоянии, т. е. регистрацию, освидетельствование с испытанием, периодические осмотры, техническое обслуживание и ...

0 комментариев