Навигация

3. Зварювання чавуну

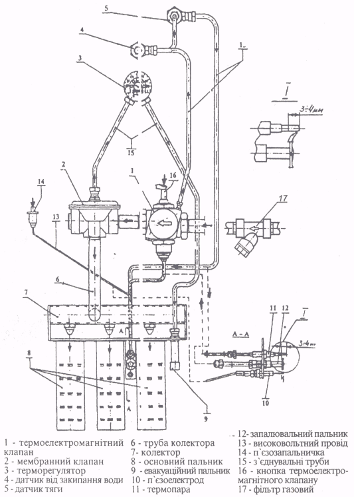

Чавун зварюють при виправленні дефектів відливок, а також відновленні і ремонті деталей: заварюванні тріщин, раковин, приварюванні частин, що відкололися, і ін. Найчастіше доводиться зварювати вироби з сірого (ливарного) чавуну. Одержання якісної зварки чавуну вимагає від зварника необхідного досвіду і знань. Розроблено багато способів зварювання чавуну як газового, так і електричного. Вибір найкращого способу визначається складом чавуну, конструкцією деталі, умовами її роботи і характером дефекту. При цьому треба мати на увазі, що газове зварювання сірого чавуну є одним з найнадійніших способів, що дає можливість одержувати наплавлений метал, за властивостями досить близький до металу чавунної деталі. Це зумовлено тим, що при газовому зварюванні відбувається більш тривале і рівномірне нагрівання і охолодження зварюваної деталі, ніж, наприклад, при дуговому зварюванні. Тому газове зварювання забезпечує кращі умови для графітизації вуглецю в наплавленому металі, робить менш імовірною появу в сусідніх із швом ділянках основного металу твердих зон вибіленого чавуну і, нарешті, зменшує внутрішні напруги в зварюваному виробі і можливість утворення тріщин. Газове зварювання деталей із чавуну слід провадити із застосуванням попереднього підігрівання, загального чи місцевого.

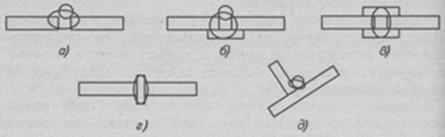

Скіс кромок роблять однобічний (V-подібний) з кутом розкриття 90°. При товщині до 4 мм скосу кромок не роблять. Кромки ретельно очищають від масла, іржі і бруду щіткою або піскоструминним апаратом і прогрівають полум'ям пальника. Як присадочні прутки використовують чавунні стержні діаметром 4, 6, 8, 10, 12 мм, завдовжки 400— 700 мм. За ГОСТ 2671—44 стержні (прутки) для зварювання чавуну випускають марок А і Б. Стержні марки А призначені для зварювання масивних деталей з підігріванням і мають склад, %: вуглецю 3—3,6; кремнію 3—3,5; марганцю 0,5—0,8; фосфору 0,2—0,5; сірки не більше 0,08, хрому не більше 0,05 і нікелю не більше 0,3. Стержні марки Б призначені для зварювання дрібних деталей з місцевим підігріванням, коли охолодження деталі після зварювання відбувається швидко. Тому в стержнях марки Б міститься більше кремнію, який сприяє графітизації вуглецю, а саме 3,6—4,8% кремнію і 0,3—0,5% фосфору. Решта елементів міститься в тих самих кількостях, що і в прутках марки А.

При зварюванні чавуну утворюються окисли кремнію, заліза і марганцю; для їх видалення із зварювальної ванни застосовують флюс, що складається із меленої прожареної бури технічної (ГОСТ 8429—57) або із суміші, %: бури 56, вуглекислого натрію (соди) 22 і вуглекислого калію (поташу) 22 або бури 50, соди двовуглекислої 47 і кремнезему 3. Застосовують також флюс із вуглекислого натрію і двовуглекислого натрію (по 50%). Добру розкислюючу здатність має флюс складу, %: бури прожареної 23, вуглекислого натрію 27 і азотнокислого натрію 50. Пруток при зварюванні треба частіше занурювати у флюс і підсипати флюс у зварювальну ванну. Наконечник вибирають потужністю 100—120 дм3/год ацетилену на 1 мм товщини металу.

Для зварювання чавуну можна застосовувати також розроблений ВНДІавтогенмашем газоподібний флюс БМ-1, що складається з леткої рідини. Розроблений для зварювання латуні цей флюс має добрі результати і при зварюванні чавуну.

Зварювальне полум'я при зварюванні чавуну повинно бути нормальним або навуглецьовувальним, оскільки окислювальне спричинює місцеве вигоряння кремнію і в металі шва утворюються зерна білого чавуну. Місця з включеннями зерен білого чавуну дуже тверді і дуже утруднюють наступну обробку шва різальним інструментом. Метал добре прогрівають, зварювання провадять швидко нижнім швом, а для масивних деталей — двома пальниками одночасно. Кінцем прутка весь час перемішують метал зварювальної ванни для полегшення виходу розчинених газів, бо інакше шов вийде пористим.

Деталі складної форми, що мають неоднаковий переріз в окремих частинах, отвори, перемички і т. ін., для запобігання появі тріщин і внутрішніх напруг від нерівномірного нагрівання, необхідно зварювати лише з попереднім підігріванням. Загальне підігрівання деталі здійснюється в печі, горні, зольнику до 300—400° С, а крупніших деталей — до 600—700°С. При використанні тимчасових печей деталь обкладають зовні деревним вугіллям і закривають азбестом. Для надходження повітря знизу в стінках печі роблять отвори. Після зварювання деталь повинна повільно остигати разом з піччю для того, щоб метал шва набув однорідної структури сірого чавуну і у виробі не з'явилися тріщини від нерівномірного охолодження.

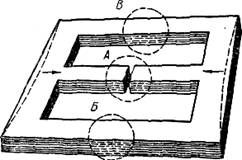

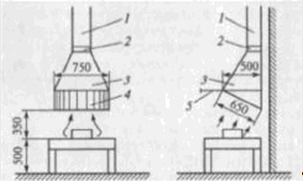

Рис. 1. Місцеве підігрівання під час зварювання чавунної рами:

А — місце зварювання; Б, В — місця підігрівання.

В цехах масового виробництва, де зварюють велику кількість чавунних виробів, для підігрівання застосовують безперервно діючі конвейєрні печі.

Місцеве підігрівання застосовують при зварюванні дуже громіздких виробів або в тому разі, коли форма і характер

пошкодження не потребують нагрівання всього виробу. Місцеве підігрівання робиться пальниками, паяльними лампами, індукційним електронагріванням, деревним вугіллям, коксом. В останніх двох випадках місце нагрівання огороджують коробкою з листового заліза з отворами для доступу повітря і засипають деревним вугіллям або коксом, які розпалюють. При місцевому підігріванні деталі підігріваної ділянки повинні нагріватися і охолоджуватися одночасно і поступово. Малі перерізи при охолодженні слід іноді підігрівати, підтримуючи їх в нагрітому стані, щоб вони не охолоджувалися швидше за більш масивні частини. Місцеве підігрівання роблять так, щоб кромки у місці зварювання попередньо розійшлися. На рис. 1 показано приклад місцевого підігрівання при зварюванні чавунної рами. Якщо середній брус рами, який лопнув, зварити в А без попереднього підігрівання в Б і В, то при охолодженні середній брус почне скорочуватися по довжині, прагнучи зігнути поперечні бруси, як це показано пунктиром. Внаслідок опору вигину поперечних брусів вони в свою чергу прагнутимуть розірвати зварений брус. Оскільки чавун має погану опірність розтяганню, то середній брус лопне по місцю зварки в А. Цього не станеться, якщо перед зварюванням нагріти бокові бруси в Б і В. При цьому вони подовжаться, кромки середнього бруса в А розійдуться і в такому стані його зварюють. При остиганні всі три бруси вкоротяться в однаковій мірі і в А не виникне розтягуючих зусиль.

Під час зварювання чавуну пруток занурюють у зварювальну ванну лише після нагрівання кінця прутка до ясно-червоного жару, оскільки холодний пруток може спричинити місцеве вибілювання чавуну. Метал у ванні безперервно перемішують кінцем прутка для видалення газів і окислів. Пруток слід виймати з ванни можливо рідше і лише для того, щоб вкрити його флюсом.

Полум'я не можна відводити вбік у процесі зварювання, яке провадять з можливо більшою швидкістю. Якщо нагрів металу дуже високий, то ядро полум'я можна трохи віддалити від поверхні ванни, яка, проте, весь час повинна бути вкрита відновлювальною частиною полум'я. Зайва затримка полум'я на одному місці призводить до вигоряння вуглецю і кремнію в даному місці, що спричинює утворення структури вибіленого чавуну.

Після закінчення заварювання тріщин виробу дають повністю повільно охолонути разом з горном з метою запобігти жолобленню і утворенню тріщин від нерівномірного охолодження. Крім того, повільне охолодження перешкоджає появі в шві структури білого чавуну.

Чавуни сірий, ковкий і високоміцний можна зварювати присадним дротом з латуні Л62, що має температуру плавлення 850—900°С, тобто нижчу від температури плавлення чавуну, яка дорівнює 1100—1250°С. Зварювання провадять без підігрівання деталі або з місцевим підігріванням. Шов буде досить пластичним і міцним, оскільки латунь пластична і краще чавуну чинить опір розтяганню і ударам. Чавунна деталь при цьому способі зварювання не піддається сильному нагріванню і через те в ній не виникають загрозливі деформації і напруги. Наконечник при зварюванні чавуну латунню беруть з потужністю полум'я 60—75 дм3/год ацетилену на 1 мм товщини металу. Кут розкриття шва 70—80°. Застосовують флюс складу, %: плавленої бури 70, кухонної солі 20 і борної кислоти 10. Можна застосовувати лише буру або суміш бури і борної кислоти, взятих в однакових кількостях.

Кромки чавунної деталі не розплавляють, а лише нагрівають до ясно-червоного жару, потім їх посипають флюсом і наплавляють латунь, яка облуджує кромки, дифундуючи в чавун. Після цього латунню заповняють весь шов, посипаючи рідкий метал флюсом і перемішуючи його кінцем присадного дроту. Наплавлення здійснюють менш гарячою частиною полум'я, тримаючи ядро на більшій відстані від ванни, ніж звичайно, і спрямовуючи полум'я переважно на присадний латунний дріт.

Найкраще чавун змочується розплавленою латунню при 700—850°С. При нижчій температурі, порядку 600°С, наплавлений метал швидко застигає і гази, які в ньому містяться, не встигають виділитися, що спричинює пористість швів. При температурі понад 900°С відбувається розчинення заліза в латуні і випаровування з неї цинку, що також спричинює пористість наплавленого металу. Крім того, при цій температурі з чавуну вигоряє графіт, що погіршує змочування чавуну латунню. Щоб запобігти випаровуванню цинку, який входить до складу латуні, полум'я повинно мати надмір кисню до 30—40%.

Для зварювання чавуну латунню найдоцільніше застосовувати газоподібний флюс. Крім того, застосовують чавунні прутки з мідним покриттям, що поліпшують змочуваність кромок наплавлюваним металом, а також прутки з так званого евтектичного чавуну, температура, плавлення якого 1050—1200° С. Для зварювання застосовуються флюси у вигляді пасти. При відсутності спеціальних чавунних прутків або латуні Л62 тріщини в чавунних деталях можна заварювати також дротом із електролітичної червоної міді.

Для зварювання високоміцного чавуну з кулеподібною формою графіту застосовують прутки, що містять 0,07% магнію.

Низькотемпературне заварювання ливарних дефектів у чавунних деталях. При даному способі, розробленому ВНДІавтогенмашем для заварювання ливарних дефектів деталей із сірого чавуну, застосовуються спеціальні чавунні прутки і флюси-пасти. Заварювання відбувається без розплавлення основного металу і процес заварювання подібний до паяння, але замість припою з іншого металу в даному разі застосовується пруток також із чавуну відповідної марки. Присадні стержні марки НЧ-1 для заварювання виробів з тонкою стінкою мають склад, %:

| Вуглецю | 3,0—3,5 | Фосфору | 0,2—0,4 |

| Кремнію | 3,0—3,4 | Нікелю | 0,4—0,6 |

| Марганцю | 0,6—0,7 | Хрому | до 0,1 |

| Сірки | не більше 0,05 | Титану | 0,15-0,20 |

При заварюванні товстостінних виробів охолодження наплавки відбувається швидше. У зв'язку з цим застосовують присадні стержні марки НЧ-2, у яких підвищено вміст кремнію до 3,5—4,0%, що сприяє графітизації чавуну наплавки і перешкоджає вибіленню; вміст решти компонентів такий самий, як і для марки НЧ-1. Стержні відливаються у кокіль і мають діаметр 5, 7, 9 і 12 мм. Флюси-пасти для цього процесу заварювання мають такий склад, %:

| Флюс ФСЧ-1 ТУ 21-62 | Флюс ФСЧ-2 ТУ 22-62 | |

| Бура плавлена | 23 | 18 |

| Сода кальцинована | 27 | 25 |

| Селітра натрієва зневоднена | 50 | 56,5 |

| Літій вуглекислий зневоднений | — | 0,5 |

| Води, % до ваги сухої частини | 1 | 1 |

Для прутків НЧ-1 застосовують флюс ФСЧ-1, для НЧ-2 — флюс ФСЧ-2.

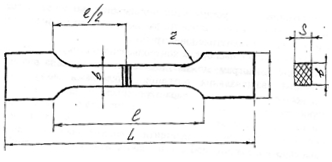

Місце зварювання зачищають до металічного блиску. При товщині до 10 мм кромки роблять V-подібної форми з кутом розкриття 70—90°, при товщині, більшій 10 мм,— Х-подібної форми. Ливарні дефекти (пори, шлакові включення) вирубують і кромки обробляють з загальним кутом розкриття шва 45—60°. Перед зварюванням виріб піддають місцевому нагріванню пальником до 300—400°С; вироби з більш складною формою піддають загальному нагріванню в печі до тієї ж самої температури.

На нагріту поверхню наносять шар флюсу-пасти і місце зварювання нагрівають пальником до 820—860°С. Полум'я повинно бути нормальним (відновлювальним). При цій температурі флюс-паста плавиться, вкриваючи місце зварювання тонкою плівкою. Присадний стержень покривається зовні флюсом-пастою і розплавляється поступово, крапля за краплею стікаючи на заварювану поверхню і розтікаючись по ній. Зварювання провадять справа наліво, полум'я пальника переміщують попереду шва. Після заварювання виріб повільно охолоджують в піску або під шаром азбесту. При даному способі зварювання у шві відсутні .зони твердого вибіленого чавуну, оскільки основний метал не доводиться до плавлення; наплавка виходить щільною, м'якою і добре обробляється різцем. Ремонтований виріб зазнає незначних внутрішніх напружень і тріщини не виникають.

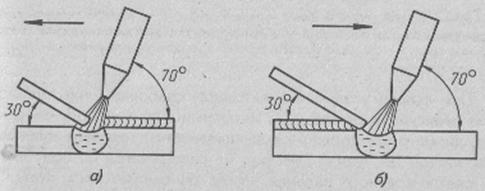

Добрі результати при низькотемпературному зварюванні чавуну дає застосування пропан-бутано-кисневого полум'я і пальників ГЗУ-2-62 або ГЗМ-2-62. Потужність полум'я 60—70 дм3/год пропан-бутану на 1 мм товщини, полум'я нормальне. При товщині зварюваного металу 6—12 мм роблять V-подібне розчищання кромок без притуплення з зазором до 3 мм і кутом розкриття 55°. Пруток тримають під кутом 30—35°, а мундштук — під кутом 45° до поверхні металу. Попередньо очищені кромки нагрівають до 300— 400°С, покривають флюсом і нагрівають до "спітніння", тобто 820—860°С. В цей момент у полум'я вводять покритий флюсом пруток і, перемішуючи його кінцем ванну, заповняють її металом доверху з невеликим підсиленням шва. Зварювання провадять без перерви. При товщині металу 6 мм зварювання провадять за один прохід, при 9—12 мм — за два проходи. Режими зварювання такі:

Товщина металу, мм | 6 | 9 | 12 |

| № наконечника | 5 | 6 | 7 |

| Швидкість зварювання, м/год | 1,7 | 1,8 | 0,48 |

| Продуктивність наплавлення, кг/год | 0,73 | 0,86 | 1,13 |

при цьому способі дістають метал наплавлення з структурою дрібнопластинчастого, рівномірно розподіленого графіту. При твердості основного металу НВ 140—160 твердість металу шва і перехідної зони дорівнює НВ 22—245.

Крім пропан-бутану, можна застосовувати і інші гази-замінники: природний, міський, нафтовий і ін.

Похожие работы

... , при зварюванні у вуглекислому газі завжди нижче, ніж при газовому і ручному дуговому зварюванні. Тому для зварювання обічайки використовується напівавтоматичне зварювання в СО2. Режими зварювання Режимом зварювання називається сукупність характеристик зварювального процесу, що забезпечують здобуття зварних з'єднань заданих розмірів, форм і якості. При всіх дугових способах зварювання такими ...

... а все обладнання кабіни - надійно заземлене. Пересувні пости використовують при зварюванні великих виробів безпосередньо на виробничих ділянках. Розділ 2.Основна частина 2.1 Опис технологічного процесу ручного дугового зварювання В основі будь-якого промислового виробництва лежить технологічний процес, який є частиною виробничого процесу. Виробничий процес – це сукупність технологічних ...

... - ця зварювання нагадує зварювання штучними електродами, тому що склад шихти може бути підібраний аналогічно обмазці електродів і дозволяє не тільки захищати розплавлений метал, але і легувати його, що практично неможливо при зварюванні під флюсом і в захисних газах. 2.1.1 Технологія зварювання вугільними і графітовим електродом Вугільні електроди складаються з аморфного електротехнічного вугі ...

... і вирізаються, при цьому виконують виявлення і усунення причин браку. Якщо причиною браку виявляється низька кваліфікація зварника, то його звільняють від роботи. 5.3 Технологія будівництва поліетиленовими газопроводами з висвітленням технології зварювання поліетиленових труб в розтруб Для з'єднання труб І деталей з поліетилену низького тиску застосовують контактне теплове зварювання у стик ...

0 комментариев