Навигация

Порядок проведения испытаний

7.2 Порядок проведения испытаний

После закрепления измерительного оборудования предварительно запрограммированный станок запускают на выполнение программы.

В каждом цикле в каждой из пяти достигнутых позиций производится замер при помощи контрольно-измерительного средства и заносится в электронный протокол испытания.

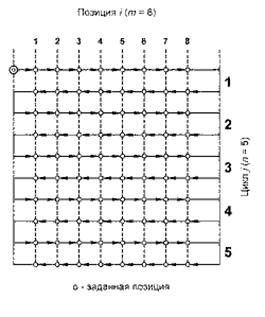

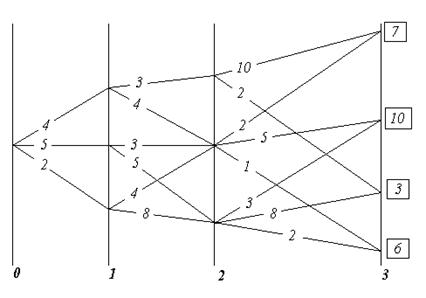

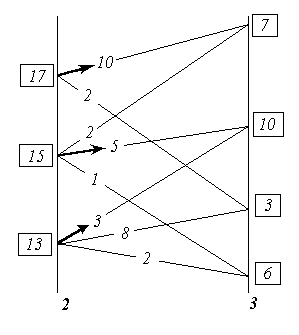

Измерения должны быть сделаны во всех заданных позициях согласно стандартному измерительному циклу (см. рисунок 2). Каждая заданная позиция должна быть достигнута по пять раз в каждом направлении.

Рисунок 2 – Стандартный цикл измерений

7.3 Обработка результатов

Для каждой заданной позиции Р и для пяти подходов (n=5) в каждом направлении вычисляют границы отклонений по формулам:

|

| (2) |

Параметры, которые должны быть определены в цифровой форме в результате проверки линейных осей:

- точность одностороннего позиционирования осей А и А¯,

рассчитываемые по формулам:

|

| (3) |

- зона нечувствительности оси В, рассчитываемая по формуле:

|

| (4) |

- среднее двустороннее позиционное отклонение оси М, рассчитываемое по формуле:

|

| (5) |

Результаты испытаний фиксируются в протоколе, форма которого приведена в Приложении 1. При соответствии полученных данных паспортным характеристикам станка, протокол испытания вкладывается в паспорт станка и сохраняется до следующего испытания. При несоответствии параметров, станок выводят из плана пользования и проводят калибровку с последующими повторными испытаниями.

При невозможности установки приемлемых параметров обработки приглашаются специалисты из аттестационной организации для документального свидетельствования и понижении класса точности станка.

8 Расчет себестоимости методики

Определим среднюю ежегодичную стоимость испытаний по указанной методике.

Количество станков на предприятии – 10. Каждый год должны проводится испытания всех без исключения станков с ЧПУ.

Определим стоимость испытаний в таблице 1.

Таблица 1 – Определение стоимости испытаний

| Источник затрат | Затраты | План | УЕ (руб.) |

| М1 | Для проведения испытаний необходим персонал: - наладчик- программист станков с ЧПУ, - приглашенный работник фирмы API. | 700 р.*3 1000 р.*3 | 5100 р. |

| М2 | Аренда измерительного оборудования | 190 000р. | 190 000р. |

| М6 | Обеспечение теплогазоснабжения | 500р*3 | 1500р. |

| Итого | 196 600р | ||

9 Расчет эффективности испытаний

В рамках проведения испытаний необходимо установить точность позиционирования линейной оси до 2000 мм станка с ЧПУ. При попадании установленных значений в интервал, заданный паспортными характеристиками станка – станок признается годным.

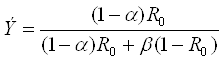

Эффективность испытаний рассчитывается по формуле 2:

(6)

(6)

Эффективность проведения заводских испытаний на точность позиционирования линейных осей до 2000 мм станка с ЧПУ не ниже 0,95 при значении параметра R0=0,95. Параметры α и β равны 0,1.

Приложение 1

Форма протокола испытаний на точность позиционирования линейных осей до 2000 мм станка с ЧПУ.

Модель станка________________

Маркировка станка_____________________

Дата проведения испытания______________

Ответственный ________________________

Приглашенная сторона__________________

Таблица А – Типовые результаты проверки

| № заданной позиции | 1 | 2 | 3 | 4 | 5 | |||||

| Целевое значение позиции Р мм. | ||||||||||

| Направление подхода | | ¯ | | ¯ | | ¯ | | ¯ | | ¯ |

| Позиционные отклонения, мкм | ||||||||||

| Среднее одностороннее позиционное отклонение | ||||||||||

| Среднеквадратическая неопределенность, мкм | ||||||||||

| 2 s, мкм | ||||||||||

| х - 2s, мкм | ||||||||||

| х + 2s, мкм | ||||||||||

| Повторяемость в одном направлении R1, мкм | ||||||||||

| Зона нечувствительности В, мкм | ||||||||||

| Повторяемость в двух направлениях позиционирования R, мкм | ||||||||||

| Среднее двустороннее позиционное отклонение Х, мкм | ||||||||||

Заключение о приемлемости полученных данных:

_____________________________________________________________

Подпись ________________________________

Федеральное агентство по образованию

ГОУ ВПО Тольяттинский государственный университет

Институт финансов, экономики и управления

Кафедра менеджмента организации

| «Согласовано» | «Утверждено» | |

| Заказчик | Зав.кафедрой МО | |

| __________Щипанов В.В. | __________Искосков М.О. | |

| « ___» _________ 201_г. | « ___» _________ 201_г. |

ТЕХНИЧЕСКОЕ ЗАДАНИЕ

на проектирование установки для проведения заводских аттестационных испытаний станка с ЧПУ на точность позиционирования линейных осей.

Код ОКП 44 3130

| Исполнитель(и) | Чиркова О.А. | /ФИО/ |

Тольятти 2010 г

Содержание

1 Наименование и область применения проектируемого объекта

2 Основание для разработки

3 Цель и технико-экономическое обоснование разработки

4 Источники разработки

5 Этапы разработки

6 Технические требования к объекту

1 Наименование и область применения проектируемого объекта

1.1 Наименование проектируемого объекта: испытательный стенд для проведения заводских аттестационных испытаний резины на надежность в нормальных условиях

Код ОКП 44 3180.

44 0000 Приборы и аппаратура оптические.

44 3000 Приборы оптические общепромышленного, специального и научного применения.

44 3100 Приборы оптические контрольно-измерительные.

44 3180 Приборы контрольно-измерительные прочие.

1.2. Краткая характеристика области (отрасли) и условий применения:

Испытательный стенд может применяться в испытательных лабораториях, на производственных предприятиях и предприятиях станкостроения с целью определения точности позиционирования станка с ЧПУ при работе в нормальных условиях.

2 Основание для разработкиЗадание на курсовое проектирование по дисциплине «Методы и средства испытания, измерения и контроля».

3 Цель и технико-экономическое обоснование разработки 3.1 Предназначение объекта Проведение заводских аттестационных испытаний на определение точности позиционирования линейной оси до 2000 мм станка с ЧПУ.3.2 Наличие отечественных и зарубежных аналогов

Рассматриваемая методика аттестационных испытаний применяется на промышленных предприятиях и предприятиях станкостроения России.

4 Источники разработки

4.2 ГОСТ Р 12.2.009-99. Станки металлообрабатывающие. Общие требования безопасности

4.3 ГОСТ Р 7599-82 Станки металлообрабатывающие. Основные условия, размеры и технические требования.

4.4 ГОСТ Р 23597-79 - Станки металлорежущие с числовым программным управлением. Обозначение осей координат и направлений движений. Общие положения

4.5 ГОСТ Р ЕН 12840-2006 Безопасность металлообрабатывающих станков. Станки токарные с ручным управлением, оснащенные и не оснащенные автоматизированной системой управления

5 Технические требования к объекту5.1 Показатель назначения

Определение положения резца, перемещающегося по линейной оси станка с ЧПУ.

5.2 Показатели надежности

- Вероятность безотказной работы - 0,99.

- Допустимая погрешность регистрации удлинения ± 0,2 мкм от измеряемой величины

- Назначенный срок службы 5 лет.

- Ремонт следует проводить не реже 1 раза в год.

Похожие работы

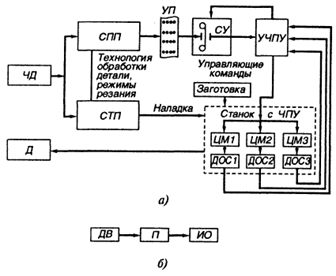

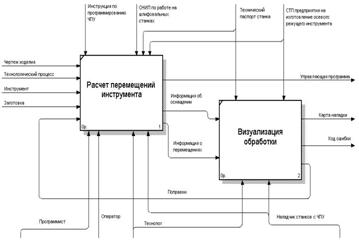

... ряде прикладных программ. Сферы применения Лиспа многообразны: наука и промышленность, образование и медицина, от декодирования генома человека до системы проектирования авиалайнеров. 3. Технологическая реализация системы подготовки обработки детали станка с ЧПУ 3.1 Описание кодов программного модуля Любой проект в Delphi состоит из нескольких частей (набора файлов, каждый из которых ...

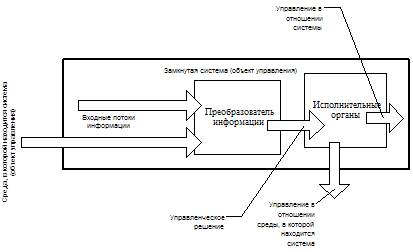

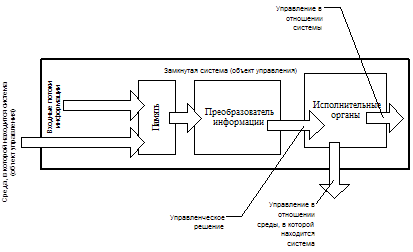

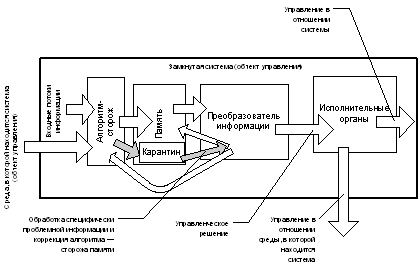

... за собой её гибель, либо требующие подключения к процессу самоуправления суперсистемы иерархически высшего управления. Так соборный интеллект видится индивидуальному интеллекту с точки зрения достаточно общей теории управления; возможно, что кому-то всё это, высказанное о соборных интеллектах, представляется бредом, но обратитесь тогда к любому специалисту по вычислительной технике: примитивная ...

... износу, а также при возможных повреждениях при нарушении правил эксплуатации, должны изготовляться с учетом их легкого и безопасного монтажа и демонтажа. Доступ к этим частям станка для работы с соответствующими вспомогательными средствами (инструментами, измерительными инструментами и т. д.) обеспечивают в соответствии с заданными изготовителем методами работы. 1.5 Работы по наладке и уходу, ( ...

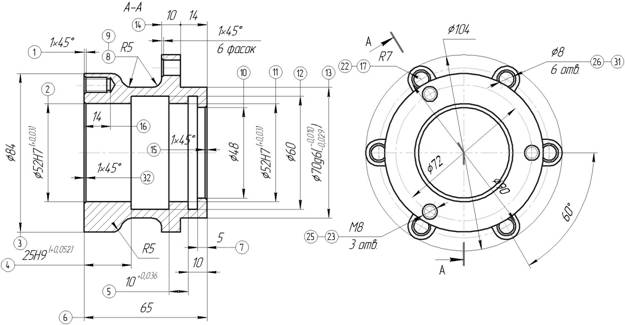

... технологического процесса За аналог технологического процесса был взят действующий технологический процесс Саратовского Авиационного Завода. После анализа заводского технологического процесса изготовления детали видно, что основной обработкой является токарная, и она составляет 80% всей трудоемкости. Имеется также сверлильная и слесарная обработка. Вся токарная обработка производится на ...

0 комментариев