Навигация

Устройство измерительного оборудования

6 Устройство измерительного оборудования

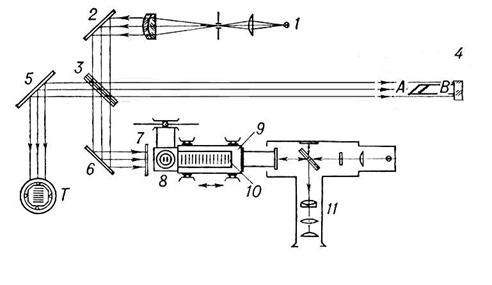

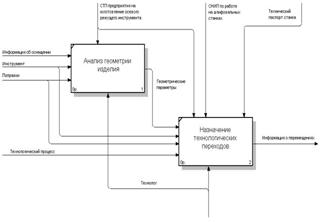

Средство измерения, выбранное в соответствии с техническим заданием имеет схему работы, представленную на рисунке 3.

Рисунок 3 – Измерительный прибор – интерферометр Кёстерса

Свет от источника 1 в виде параллельного пучка лучей зеркалом 2 направляется на полупрозрачную стеклянную разделяющую пластину 3. Часть света, отражённая пластиной, падает на резец 4. Передняя поверхность резца А — свободная. После отражения от плоскостей А и В свет проходит пластину 3 и зеркалом 5 направляется в зрительную трубу Т. Часть света от зеркала 2, прошедшая пластину 3, зеркалом 6 направляется на зеркало 7, жестко связанное с фотоэлектрическим микроскопом 8. Последний может перемещаться вдоль стола 9 с уложенной на нём штриховой мерой 10. Отражённый зеркалом 7 свет возвращается к зеркалу 6 и направляется на пластину. Свет, отражённый последней, зеркалом 5 также направляется в зрительную трубу Т. Положение стола фиксируется интерференционным индикатором 11, представляющим интерферометр Майкельсона, одно из зеркал которого жестко связано со столом. При сравнении эталонной, концевой и измеряемой штриховой мер положением нулевого штриха штриховой меры фиксируется под микроскопом, а перемещением каретки с концевой мерой добиваются равенства длин путей обоих пучков лучей, образовавшихся при отражении света от поверхности А меры и зеркала 7. Затем перемещением зеркала 7 и микроскопа 8 добиваются равенства длин путей обоих пучков лучей, образовавшихся при отражении света от зеркала 7 и поверхности В меры. Необходимое для этого перемещение зеркала 7 и микроскопа 8, очевидно равно расстоянию до резца.

Все действия по определению конечного значения производятся при помощи компьютерного оборудования, и пользователь получает на экране конкретные значения расстояния.

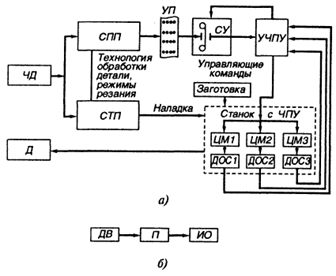

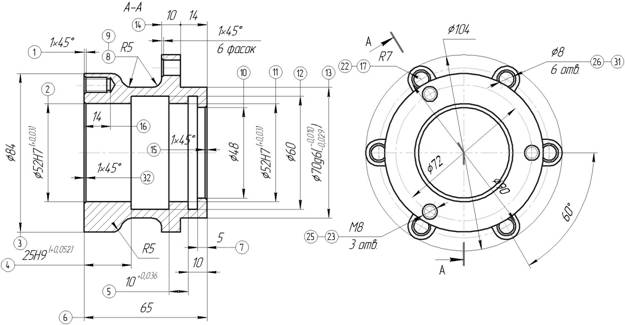

Общий вид измерительного оборудования представлен на рисунке 4.

Рисунок 4 – Общий вид измерительного оборудования

Все действия по определению конечного значения производятся при помощи компьютерного оборудования. и пользователь получает на экране конкретные значения расстояния.

7 Прядок работы с измерительным оборудованием

- установить измерительный комплекс API XD3 на устойчивую панель и отстроить для начала работы (производится сотрудником приглашаемой организации-арендатора измерительного комплекса),

- после закрепления измерительного оборудования предварительно запрограммированный станок запускают на выполнение программы,

- в каждом из циклов в каждой из пяти позиций производится замер положения резца,

- данные автоматически заносятся в электронный протокол испытания,

- после окончания испытания измерительный прибор отключается и демонтируется.

8 Требования к персоналу

Испытания должны проводить:

- наладчик-программист станков с ЧПУ,

- приглашенный оператор измерительного комплекса.

При работе на машине запрещается:

- работать на неисправной машине;

- работать на незаземленной машине;

- вынимать из захватов нагруженный образец;

- производить чистку и ремонт машины на ходу;

- оставлять машину без надзора при включенном электродвигателе.

Работа на машине разрешается в спецодежде, не имеющей развивающихся концов: пояса, шарфа, галстука. Волосы работающего должны быть убраны в прическу без развивающихся прядей.

При обнаружении любой неисправности машину необходимо отключить, о неполадках сообщить в обслуживающий центр API.

9 Технические требования

При выборе измерительного средства выполнены все технические требования, указанные в техническом задании.

10 Экономические показатели

Стоимость аренды измерительного средства – 65 000 в день. Общие затраты за 3 дня испытаний в год – 195 000.

Заключение

При выполнении данная курсовая работа была разработана методика проведения испытаний, изучена оптическая схемы работы интерферометра Кёстерса, разработаны ТЗ на методику и испытательный стенд.

В дальнейшем может возникнуть необходимость изменения конфигурации схемы проведения испытаний, которая связана с постоянным усовершенствованием моделей станков с ЧПУ, изменением их технических и программных характеристик.

Данная методика испытаний используется на предприятиях станкостроения РФ.

Эффективность данной предлагаемой методики с точки зрения принятия решения о годности испытуемого объекта составляет 0,97.

Как было определено выше:

- вероятность принятия в качестве бракованной годной продукции (ошибка первого рода), α=0,1;

- вероятность принятия в качестве годной продукции бракованной (ошибка второго рода), β=0,1;

- вероятность того, что контролируемый параметр находится в допуске, R0=0,8.

Следовательно:

Эффективность = 0,72/(0,72+0,02) = 0,97.

Список используемых источников

1. Интернет-ресурс http://grnti.ru/?p1=31&p2=25&p3=15 - Классификатор

2. ГОСТ 27.410 – Методы контроля показателей надежности и планы контрольных испытаний на надежность

3. ГОСТ 25359-82 Изделия электронной техники. Общие требования по надежности и методы испытаний.

4. ГОСТ 25868-91 Оборудование периферийное систем обработки информации. Термины и определения.

5. ГОСТ 12.2.032-78 (2001) ССБТ. Рабочее место при выполнении работ сидя. Общие эргономические требования.

6. ГОСТ 12.2.007.0–75 Изделия электротехнические. Общие требования безопасности.

7. ГОСТ 12.1.019-79 ССБТ Электробезопасность. Общие требования и номенклатура видов защиты.

8. ГОСТ 12.1.030-81 Электробезопасность. Защитное заземление. Зануление.

9. ГОСТ 26387-84 Система «человек-машина». Термины и определения и ГОСТ 12.2.032-78 (2001) ССБТ. Рабочее место при выполнении работ сидя. Общие эргономические требования.

10. ГОСТ 22269-76 Система «человек-машина». Рабочее место оператора. Взаимное расположение элементов рабочего места. Общие эргономические требования.

11. ГОСТ 22902-78 Система «человек-машина». Отсчетные устройства индикаторов визуальных. Общие эргономические требования.

12. ГОСТ 2.729-68 Единая система конструкторской документации. Обозначения условные графические в схемах. Приборы электроизмерительные.

13. ГОСТ 2.721-74 Единая система конструкторской документации. Обозначения условные графические в схемах. Обозначения общего применения.

14. ГОСТ 2.702-75 Единая система конструкторской документации. Правила выполнения электрических схем.

15. ГОСТ Р 12.2.009-99. Станки металлообрабатывающие. Общие требования безопасности

16. ГОСТ Р 7599-82 Станки металлообрабатывающие. Основные условия, размеры и технические требования.

17. ГОСТ Р 23597-79 - Станки металлорежущие с числовым программным управлением. Обозначение осей координат и направлений движений. Общие положения

18. ГОСТ Р ЕН 12840-2006 Безопасность металлообрабатывающих станков. Станки токарные с ручным управлением, оснащенные и не оснащенные автоматизированной системой управления

Похожие работы

... ряде прикладных программ. Сферы применения Лиспа многообразны: наука и промышленность, образование и медицина, от декодирования генома человека до системы проектирования авиалайнеров. 3. Технологическая реализация системы подготовки обработки детали станка с ЧПУ 3.1 Описание кодов программного модуля Любой проект в Delphi состоит из нескольких частей (набора файлов, каждый из которых ...

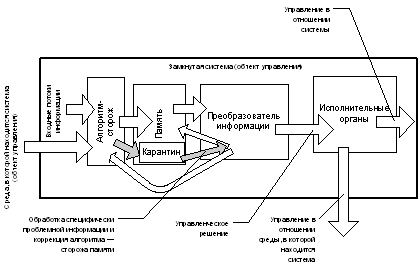

... за собой её гибель, либо требующие подключения к процессу самоуправления суперсистемы иерархически высшего управления. Так соборный интеллект видится индивидуальному интеллекту с точки зрения достаточно общей теории управления; возможно, что кому-то всё это, высказанное о соборных интеллектах, представляется бредом, но обратитесь тогда к любому специалисту по вычислительной технике: примитивная ...

... износу, а также при возможных повреждениях при нарушении правил эксплуатации, должны изготовляться с учетом их легкого и безопасного монтажа и демонтажа. Доступ к этим частям станка для работы с соответствующими вспомогательными средствами (инструментами, измерительными инструментами и т. д.) обеспечивают в соответствии с заданными изготовителем методами работы. 1.5 Работы по наладке и уходу, ( ...

... технологического процесса За аналог технологического процесса был взят действующий технологический процесс Саратовского Авиационного Завода. После анализа заводского технологического процесса изготовления детали видно, что основной обработкой является токарная, и она составляет 80% всей трудоемкости. Имеется также сверлильная и слесарная обработка. Вся токарная обработка производится на ...

0 комментариев