Навигация

Выбор технологического оборудования

2.5 Выбор технологического оборудования

При выборе станочного оборудования учитывалось:

- характер производства;

- методы достижения заданной точности при обработке;

- необходимую сменную (или часовую) производительность;

- соответствие станка размерам детали;

- мощность электродвигателя станка;

- габаритные размеры;

- возможность оснащения станка высокопроизводительными приспособлениями и средствами механизации и автоматизация;

- кинематические данные станка (подачи, частоты вращения шпинделя и т.д.).

Технологическое оборудование

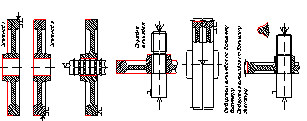

Токарно-винторезный станок 16К20

Наибольший диаметр обрабатываемой заготовки, мм: над станиной — 400; над суппортом — 220. Наибольшая длина обрабатываемого изделия 2000 мм. Высота резца, устанавливаемого в резцедержателе, 25 мм. Мощность двигателя N,1=10 кВт; КПД станка г|=0,75. Частота вращения шпинделя, об/мин: 12,5; 16; 20, 25, 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600. Продольная подача, мм/об: 0,05; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1; 1,2; 1,4; 1,6; 2; 2,4; 2,8. Поперечная подача, мм/об: 0,025; 0,03; 0,0375; 0,045; 0,05; 0,0625; 0,075: 0,0875; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1; 1,2; 1,4. Максимальная осевая составляющая силы резания, допускаемая механизмом подачи, Рх=600 кгс«6000 Н.

Вертикально-фрезерный станок 6Т13

Площадь рабочей поверхности стола 400x1600 мм. Мощность двигателя Мд=11 кВт; КПД станка г|=0,8. Частота вращения шпинделя, об/мин: 16; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600. Скорости продольного и поперечного движения подачи стола, мм/мин: 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250. Скорость вертикального движения подачи стола, мм/мин: 4,1; 5,3; 6,6; 8; 10,5; 13,3; 16,6; 21; 26,6; 33,3; 41,6; 53,5; 66,6; 83,3; 105; 133,3; 166,6; 210: 266,6; 333,3; 400. Максимальная сила резания, допускаемая механизмом движения подачи, Н: продольного — 20 000, поперечного — 12 000, вертикального — 8000.

Резьбонакатной 5А933

Диаметр накатываемой резьбы, мм. 6-38

Длина накатываемой резьбы, мм. 40

Наибольший шаг резьбы, мм. 2,5

Диаметр роликов, мм. 87-106

Расстояние между осями шпинделей, мм. 135-235

Диаметр шпинделя, мм. 45

Пределы чисел оборотов шпинделя в минуту 63-355

Мощность электродвигателя привода, кВт 3

Габариты станка, мм. 1100 х 610

Категория ремонтной сложности 10

Отрезной 3В66

Наибольший диаметр разрезаемого материала , мм 240

Диаметр пилы, мм 710

Число оборотов шпинделя в минуту 3,3 11,5

5,15 16,6

7,5 25,5

Пределы горизонтальных подач дисковой пилы

(бесступенчатая) 12-500

Скорость быстрого хода бабки, м/мин:

подвода 2

отвода 3,5

Мощность электродвигателя привода, кВт 7,5

Габариты станка, мм. 2550 х 1260

Категория ремонтной сложности 12

Фрезерно-центровальный МР- 77

Диаметр обрабатываемой заготовки, мм. 20-60

Длина обрабатываемой заготовки, мм. 100-200

Число скоростей шпинделя фрезы, мм. 7

Пределы чисел оборотов шпинделя фрезы в минуту 270-1255

Наибольший ход головки фрезы 160

Пределы рабочих подач фрезы 20-400

(бесступенчатая)

Число скоростей сверлильного шпинделя 6

Пределы чисел оборотов сверлильного шпинделя в минуту 250-1410

Ход сверлильной головки, мм. 60

Пределы рабочих подач сверлильной головки, мм/мин 200-300

(бесступенчатая)

рабочих ходов, мин 0,15

Мощность электродвигателя, кВт

Фрезерной головки 4

Сверлильной головки 1,1

Габариты станка, мм. 2345 х 1265

Категория ремонтной сложности 6

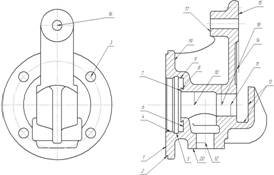

2.6 Выбор станочного приспособления

Приспособлением называют орудие производства для установки предмета труда (обрабатываемой заготовки) при выполнении технологической операции.

Применение приспособлений обеспечивает: а) устранение разметки заготовок перед обработкой резанием и их выверки на станке; б) повышение производительности труда за счет, сокращения вспомогательного времени; в) повышение точности обработки в результате автоматического придания необходимого положения обрабатываемой заготовке и правильного расположения режущего инструмента; г) облегчение труда станочников и возможность использовать рабочих более низкой квалификации.

Приспособления, применяемые в процессе изготовления деталей, делят на три основные группы, универсальные, специальные и вспомогательные.

Выбор станочных приспособлений должен быть основан на анализе затрат на реализацию технологического процесса и установленный промежуток времени при заданном числе заготовок.

В условиях среднесерийного и единичного производств следует применять универсальные станочные приспособления. При массовом и крупносерийном производстве необходимо использовать быстродействующие специальные станочные приспособления с пневматическими, гидравлическими и другими приводами зажимных устройств.

Исходя из указанных выше требований выбираем специальное приспособление.

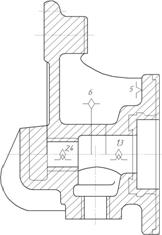

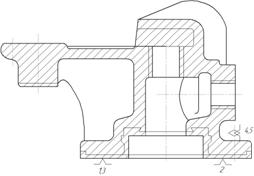

Специальное приспособление – двухкулачковый поводковый патрон.

(суммарная центробежная сила, развиваемая кулачками 470 Н).

Похожие работы

... и допусков проставляют на операционных эскизах обработки. При выполнении размерного анализа студенты пользуются знаниями, полученными при изучении курсов "Основы взаимозаменяемости, стандартизации и технических измерений", " Основы технологии машиностроения", и указаниями [2, с. 550-633; 7, c. 10l-113; 8, с. 126-142; 9, с. 49-55; 16; 23, с. 127-141 и др.] П р и м е р 9. Расстояние между торцом ...

... ? 25. В чем сущность биохимических, фотохимических, радиационно-химических, плазмохимических процессов? Указать области их применения. 26. Какие основные группы физических процессов используют в системах технологий? 27. Дать определение машиностроению как комплексной области. Какова структура машиностроительного предприятия? 28. Раскрыть сущность понятий «изделие», «деталь», «сборочная единица ...

... управляющая программа УЧПУ устройство числового программного управления ЧПУ числовое программное управление ВВЕДЕНИЕ Цикл лабораторно- практических занятий основан на материалах курса "Технология обработки на станках с ЧПУ" является общим для всех форм обучения- дневной и заочной. Цикл рассчитан на 34 часа лабораторно- практических занятий и включает следующие работы: ...

... . Обрабатывается поверхность диаметром 67 мм, длина обработки составляет 23 мм, для второй поверхности: диаметр Ø22. Деталь обрабатывается в трёхкулачковом самоцентрирующемся патроне.. Штучное время обработки детали определим по формуле: ТШТ = То + Тв + Тобсл + ТОТ (1.10) где То – основное технологическое время на выполнение операции, мин. Тв – вспомогательное время, мин. Тобсл – время ...

0 комментариев