Навигация

Выбор и описание режущего инструмента

2.7 Выбор и описание режущего инструмента

При разработке технологического процесса механической обработки заготовки выбор режущего инструмента, его вида, конструкции и размеров в значительной мере предопределяется методами обработки, свойствами обрабатываемого материала, требуемой точностью обработки и качества обрабатываемой поверхности заготовки.

При выборе режущего инструмента необходимо стремиться принимать стандартный инструмент, но, когда целесообразно, следует применять специальный, комбинированный, фасонный инструмент, позволяющий совмещать обработку нескольких поверхностей.

Перечень применяемого режущего инструмента.

- пила 2257-0258 ГОСТ 4047-82

- фреза торцевая Ø 100 Т15К6 ТУ 35-874-82

- фреза 71.82.054.

- сверло центровочное 2317-0007 ГОСТ 14952-75

- резец проходной прямой Т15К6

- резец для фасонного точения Р18

- плашка накатная МПЗ (20х15) ТУ2-0,35-683-79

- плашка М20х1,5-6h

- круг шлифовальный 1.500х63х203 ГОСТ 2424-83

2.8 Установление режимов резания

1.Аналитический метод.

При расчете режимов резания аналитическим методом сначала устанавливают глубину резания в миллиметрах. Глубину резания назначают по возможности наибольшую, в зависимости от требуемой степени точности шероховатости обрабатываемой поверхности и технических требований на изготовление детали. После установления глубины резании определяется подача станка. Подачу назначают максимально возможную, с учетом погрешности и жесткости технологической системы, мощности привода станка, степени точности и качества обрабатываемой поверхности, по нормативным таблицам и согласовывают с паспортными данными станка. От правильно установленной подачи во многом зависит качество обработки и производительность труда. Для черновых технологических операций назначают максимально допустимую подачу [23]. Для чистовой обработки подачу определяют исходя из требований по точности и качеству обработки поверхностей заготовки.

Режим резания на черновую токарную обработку 015.

- Поверхность Ø 52

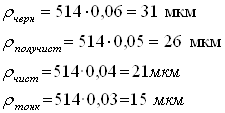

1. Устанавливаем глубину резания(t) на обрабатываемую поверхность. При черновой обработке следует назначать наибольшую глубину, равную всему межоперационному припуску. При чистовой обработке глубину резания следует назначать в следующих пределах: 0,5...2,0 мм да диаметр при шероховатости поверхности Rа > 4 мкм, 0,1...0,4 мм при Ra = 2,5... 1,25 мкм.

t = 1 мм

2. Устанавливают подачу станка(S) исходя из прочности державки и пластинки из твердого сплава Для чистовой обработки подачу выбирают из справочных таблиц в соответствии с точностью и качеством обработки поверхностей. Выбранное значение подачи уточняют по паспорту станка.

S = 0,6 мм/об

3. Скорость резания(V) устанавливают по табличным нормативам для определенных условий работы с учетом поправочных коэффициентов. После этого определяют частоту вращения шпинделя и уточняют ее по паспорту станка.

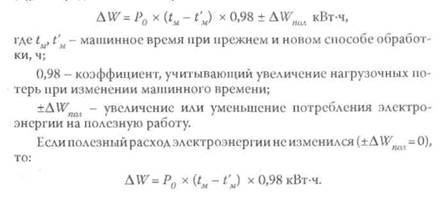

V=Cv/TmtxSyKv, (34)

где T- период стойкости инструмента (30-60 мин)

Kv =KмvKпvKиvKфKr, где (35)

коэффициенты, учитывающие

Kмv- материал заготовки

Kпv- состояние поверхности

Kиv - материал инструмента

Kф - угол в плане резца

Kr- радиус при вершине резца

Cv, m,x,y- эмпирические коэффициенты.

Kмv=Kг (750/δв)nv,

где

δв- фактический параметр, характеризующий обрабатываемый материал

Kг- коэффициент, характеризующий группу стали по обрабатываемости.

nv- показатель степени по таблице.

Kмv=1 (750/δв) = 1(750/600) = 1,25 (36)

Kv=1,25∙0,9∙1∙1∙1∙1=1,125

V=350/400,210,150,60,351,125=227 м/мин

![]() , (37)

, (37)

где ![]() - оптимальная скорость резания, м/мин; D-диаметр заготовки или инструмента, мм.

- оптимальная скорость резания, м/мин; D-диаметр заготовки или инструмента, мм.

![]() об/мин

об/мин

Корректируем число оборотов по паспарту станка и вычисляем скорость резания.

V=3,14∙D∙n/1000

V= 3,14∙52∙1250/1000=204 м/мин

Рассчитываем составляющие скорости резания.

Pz,y,x=10CptxSyVnKp, где (38)

Cpx,y,n, - эмпирические коэффициенты

Kp= KмрKγрKλрKфKrр - коэффициент, характеризующий фактические условия резания.

Kмp=( δв /750)n(39)

Kмp=(600/750)0,75=0,84

Kp= 0,84∙1∙1∙1=0,84

Рz= 10∙300∙1∙0,60,75∙204-0,15∙0,84 = 771 Н

Рy= 10∙243∙10,9∙0,60,6∙204-0,3∙0,84 =298 Н

Рx= 10∙339∙11∙0,60,5∙204-0,4∙0,84 = 219 Н

4. Проверяем режимы резания по мощности двигателя станка. Мощность резания не должна превышать мощности двигателя. При недостаточной мощности последнего рекомендуется уменьшить значение скорости резания.

N = ![]() (40)

(40)

N = 771∙ 204/61200 = 2,57 кВт

Nmax = 7,5 кВт

N< Nmax

Условие выполняется.

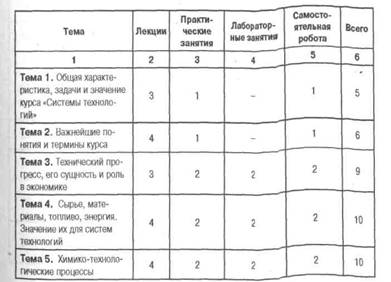

| Операция | Режимы резания | |||

| t | s | v | n | |

| Фрезерно-центровочная | ||||

| Фрезерование торцов | 7 | 0,03 | 298 | 1250 |

| Центрирование | 4 | 0,011 | 175 | 1250 |

| Точение черновое | ||||

| Поверхность Ǿ59,6 | 2,05 | 0,8 | 175 | 1000 |

| Поверхность Ǿ57,6 | 2,05 | 0,8 | 175 | 1250 |

| Поверхность Ǿ25,4 | 1,95 | 0,4 | 120 | 1600 |

| Поверхность Ǿ41,4 | 1,95 | 0,8 | 173 | 1250 |

| Поверхность Ǿ37,2 | 2,65 | 0,4 | 126 | 1250 |

| Точение чистовое | ||||

| Поверхность Ǿ52 | 0,75 | 0,6 | 138 | 800 |

| Поверхность Ǿ54 | 0,72 | 0,6 | 138 | 800 |

| Фаска 3х45 | 3х45 | 0,6 | 170 | 1000 |

| Поверхность Ǿ20 | 0,75 | 0,6 | 138 | 1600 |

| Поверхность Ǿ30 | 0,75 | 0,1 | 177 | 1600 |

| Поверхность Ǿ36 | 0,75 | 0,6 | 138 | 1250 |

| Канавку Ǿ17 Канавку Ǿ27,5 | 3 2,9 | 0,6 0,6 | 170 170 | 1600 1600 |

| 2 фаски 1,5х45 2 фаски 1х45 Фаску 1х45 | 1,5х45 1х45 1х45 | 0,63 0,63 0,63 | 144 144 144 | 1250 1250 1250 |

| Резьбонакатная | ||||

| Накатать резьбу М20х15-6h | 1,5 | 0,03 | 30 | 400 |

| Фрезерная | ||||

| Фрезеровать паз под шпонку | 4 | 0,25 | 221 | 1600 |

| Токарная | ||||

| Калибровать резьбу М20х15-6h | ||||

| Шлифовальная | ||||

| Шлифовать поверхность Ǿ 30,4 | 0,40 | 0,02 | 270 | 1250 |

Похожие работы

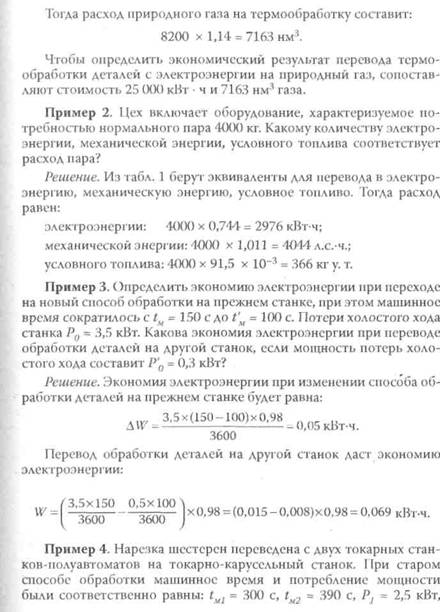

... и допусков проставляют на операционных эскизах обработки. При выполнении размерного анализа студенты пользуются знаниями, полученными при изучении курсов "Основы взаимозаменяемости, стандартизации и технических измерений", " Основы технологии машиностроения", и указаниями [2, с. 550-633; 7, c. 10l-113; 8, с. 126-142; 9, с. 49-55; 16; 23, с. 127-141 и др.] П р и м е р 9. Расстояние между торцом ...

... ? 25. В чем сущность биохимических, фотохимических, радиационно-химических, плазмохимических процессов? Указать области их применения. 26. Какие основные группы физических процессов используют в системах технологий? 27. Дать определение машиностроению как комплексной области. Какова структура машиностроительного предприятия? 28. Раскрыть сущность понятий «изделие», «деталь», «сборочная единица ...

... управляющая программа УЧПУ устройство числового программного управления ЧПУ числовое программное управление ВВЕДЕНИЕ Цикл лабораторно- практических занятий основан на материалах курса "Технология обработки на станках с ЧПУ" является общим для всех форм обучения- дневной и заочной. Цикл рассчитан на 34 часа лабораторно- практических занятий и включает следующие работы: ...

... . Обрабатывается поверхность диаметром 67 мм, длина обработки составляет 23 мм, для второй поверхности: диаметр Ø22. Деталь обрабатывается в трёхкулачковом самоцентрирующемся патроне.. Штучное время обработки детали определим по формуле: ТШТ = То + Тв + Тобсл + ТОТ (1.10) где То – основное технологическое время на выполнение операции, мин. Тв – вспомогательное время, мин. Тобсл – время ...

0 комментариев