Навигация

Разработка технологического процесса изготовления детали

2.3 Разработка технологического процесса изготовления детали

В данный момент на заводе используется технологический процесс, в котором в качестве заготовки используется прокат - пруток.

В проекте рассматривается процесс, в котором заготовкой будет служить штамповка.

Целью является – сравнить два варианта и выбрать из них наиболее эффективный.

Выбор и описание вида и метода получения заготовки

При изготовлении деталей очень важно выбрать самый экономичный способ получения заготовок для данного типа производства, учитывая свойства материала и форму детали, а также условия её эксплуатации в изделии.

Данная деталь имеет достаточно простую конфигурацию. В качестве заготовки выбираем пруток.

Определение КИМ.

Коэффициент использования материала определяется по формуле:

![]()

где: ![]() - вес детали;

- вес детали;

![]() - вес заготовки.

- вес заготовки.

Расчёт веса детали и заготовки.

Масса детали и заготовки определяется по формуле:

![]()

где ![]() – диаметр заготовки или детали, см3

– диаметр заготовки или детали, см3

![]() – высота заготовки или детали, см3.

– высота заготовки или детали, см3.

![]() – удельный вес стали, кг/см3.

– удельный вес стали, кг/см3.

Определяем массу детали.

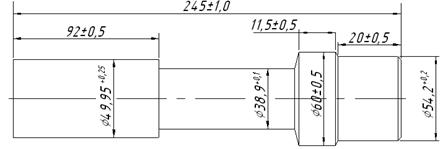

Для определения массы детали необходимо разбить деталь на несколько простых геометрических фигур и затем найти массу для каждой из них.

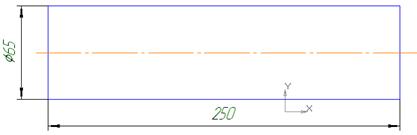

Рисунок 1 – Деталь «Ступенчатый вал».

![]()

![]()

![]()

![]()

Массу детали определяем путём сложения масс простых геометрических фигур

![]()

Определяем массу заготовки.

Рисунок 2 – Заготовка прокат круглого сечения

![]()

После определения масс заготовки и детали определяем коэффициент использования материала:

![]()

Вариант 1.Технологический процесс заготовкой для которого служит прокат.

Рассчитаем себестоимость детали, которая изготавливается по действующему на предприятии технологическому процессу. В этом случае заготовкой служит прокат.

Себестоимость заготовки из проката:

Sзаг. = М+ΣСо.з. [2,стр.30], где

М – затраты на материал заготовки, руб.;

ΣСо.з. – технологическая себестоимость операций правки, калибрования прутка, резки на штучные заготовки.

Со.з.= ![]() , руб. [2,стр.37], где

, руб. [2,стр.37], где

Сп.з. – приведенные затраты на рабочем месте, руб./ч.

Тшт.(шт.-к.) – штучное или штучно-калькуляционное время выполнения заготовительной операции (правки, резки и др.).

|

Тшт.(шт.-к.) = 0,19хD2х10-3=2,1 мин.

|

В данном случае коэффициент использования материала 66%, т.е. 34% материала идёт в отходы.

М = 6,467х20,8 – (6,467 – 4,017) х ![]() = 132,3 руб.

= 132,3 руб.

Sзаг. = 132,3 + (2,1 + 7,5) = 142 руб.

Вариант 2. Технологический процесс заготовкой для которого служит штамповка.

А теперь рассчитаем стоимость детали, изготавливаемой по предлогаемому технологическому процессу, в котором заготовкой служит штамповка.

Рисунок 3.– Заготовка штамповка

![]()

![]()

![]()

![]()

После определения масс заготовки и детали определяем коэффициент использования материала:

![]()

![]()

Коэффициент использования материала во втором случае выше. Следовательно, более эффективно с точки зрения экономии материала использовать заготовку штамповку, так как в этом случае в отходы идёт всего 9% материала, а в случае проката – 34% идёт в отходы.

Стоимость штамповки определяется по формуле:

Sзаг = ( ![]() , руб., где

, руб., где

Ci – базовая стоимость 1т. заготовок, руб.;

Sотх – цена 1т. отходов ( стружки ), руб.;

Sотх = 900 руб. за 1т. ( по данным завода);

Ci = 20800 руб. за 1т. (по данным завода);

Sзаг = ( ![]() = 91,17 руб

= 91,17 руб

Как видим, и себестоимость заготовки намного ниже во втором случае, чем в первом.

Выбираем заготовку штамповку.

Стоимость основных материалов для годовой программы выпуска

М=91 х 20 000=1820000 руб.

Определение припусков.

Припуски на механическую обработку определяем по таблицам:

Таблица 2.4.-Припуски на механическую обработку ступенчатого вала на сторону.

| Номинальный диаметр | Способ обработки поверхности | Припуски на диаметр при длине вала 245 мм. |

| Ø 49,95 | Точение черновое Точение чистовое Шлифование черновое | 1,6 0,45 0,1 |

| Ø 38,9 | Точение черновое Точение чистовое Шлифование черновое | 1,6 0,45 0,1 |

| Ø 60 | Точение черновое Точение чистовое Шлифование черновое | 1,7 0,5 0,1 |

| Ø 54,2 | Точение черновое Точение чистовое Шлифование черновое | 1,7 0,5 0,1 |

Таблица 2.5.-Межоперационные размеры и допуски на них:

| Наименование обработки | Получаемые размеры | |||

| точение предварительное |

|

|

|

|

| точение окончательное | Ø | Ø | Ø | Ø |

| шлифование | Ø | Ø | Ø | Ø |

Техническое нормирование операций

Общая норма времени определяется по формуле:

![]()

где То – основное время на обработку, мин;

Тв – вспомогательное время, мин;

Тобс – время на обслуживание, мин;

Тодх – время на отдых, мин.

Основное время определяется по формуле:

![]()

L = Lo + L1+L2

Где L – длина резания, мм

Lo – длина обрабатываемой поверхности, мм

L1 – величина врезания и перебега инструмента, мм

L2 – длина на взятие пробных стружек, мм

n – частота вращения шпинделя, об/мин

S – подача, мм/об

Sмин – минутная подача, мм/мин

i – число проходов.

Расчёт технического нормирования на операцию «Фрезерно - центровальная».

Определяем норму времени на фрезерование торца вала

L = 62 + 80 = 142 мм

То = 142 * 1/44,2 = 3,2 мин

Тв = 2,5 мин

Время на техническое обслуживание и время отдыха принимаются в процентах от оперативного времени

Топ = То + Тв

Топ = 3,2 + 2,5 = 5,7 мин

Тобс = 3% от Топ

Тотд = 3% от Топ

Тобс = 0,088 мин

Тотд = 0,088 мин

Тшт = 3,2 + 2,5 + 2*0,088 = 5,876 мин

Штучно – калькуляционное время определяется по формуле

![]()

где Тп.з. – подготовитель – заключительное время.

nз – партия запуска деталей.

Тшт.к = 5,876 + 22/398 = 5,93 мин

Рассчитываем норму времени на сверление центровых отверстий.

L = 13,34 + 5 = 18,34 мм;

То = 18,34 * 1/1650 * 0,15 = 0,074 мин;

Тв = 1,65 мин.

Определяем оперативное время:

Топ = 0,074 + 1,65 = 1,724 мин;

Тобс = 0,052 мин;

Тотд = 0,155 мин.

Штучное время:

Тшт = 0,074 + 1,65 + 0,052 + 0,155 = 1,931 мин.

Штучно – калькуляционное время:

Тшт-к = 1,931 + 12/398 = 1,96мин.

Расчёт технического нормирования на операцию «Токарная с ЧПУ».

Определяем основное автоматическое время:

![]() ,

,

где: i – число проходов;

L – длина обрабатываемого участка;

n - частота вращения шпинделя;

S – подача

Переход 2

![]()

![]()

![]()

![]()

Переход 3

![]()

![]()

![]()

![]()

Переход 5

![]()

Переход 6

![]()

![]()

Время автоматической работы станка:

![]()

![]()

Вспомогательное время на установку детали в патрон с поджатием задним центром и снятие после обработки :

![]()

Вспомогательное время, связанное с обработкой и не вошедшее в программу ( Т всп ), в него входит:

- включить(выключить) станок -0,04 мин;

- открыть(закрыть) оградительный щиток от стружки – 0,03мин;

- установить координаты - X Y – 0,15 мин;

- ввести коррекцию – 7*0,04=0,28 мин

Итого Т всп = 0,5 мин

Ручное вспомогательное время :

![]()

где: Тви=0 - Вспомогательное непрерывное время на ручные измерения.

![]()

Оперативное время на операцию:

![]()

где: Ktв=0,95 – поправочный коэффициент на время выполнения ручной вспомогательной работы.

![]()

Время на обслуживание рабочего места, личные надобности и отдых составляет 9 % от оперативного времени :

![]()

Штучное время обработки детали:

![]()

![]()

Подготовительно заключительное время на партию обрабатываемых деталей с разбивкой по элементам затрат составляет:

- на ограниченную подготовку средней сложности – 16 мин

- на наладку станка, инструмента, приспособления:

1. Установить инструмент в резцедержатель и снять после обработки – 0,4*7=2,8мин;

2. Установить с регулировкой поводковый патрон и снять его после обработки – 4,5 мин;

3. Настроить нулевое положение каретки суппорта – 2,5 мин

4. Установить перфоленту, проверить работоспособность считывающего устройства, снять перфоленту – 2,4 мин

Итого Тпз=2,8+4,5+2,5+2,4=12,2 мин

Штучно – калькуляционное время:

![]()

где: N=398 партия деталей средней величины.

![]()

Расчёт технического нормирования на операцию «Круглошлифовальная»

Рассчитываем время на обработку поверхности 1

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Рассчитываем время на обработку поверхности 2

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Рассчитываем время на обработку поверхности 3

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Рассчитываем время на обработку поверхности 4

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Определяем ![]() для всей операции:

для всей операции:

![]()

![]()

![]()

Определяем общую трудоёмкость для изготовления детали

«Ступенчатый вал»

![]()

Похожие работы

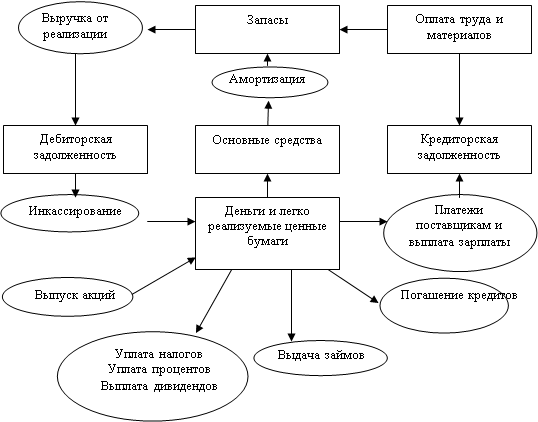

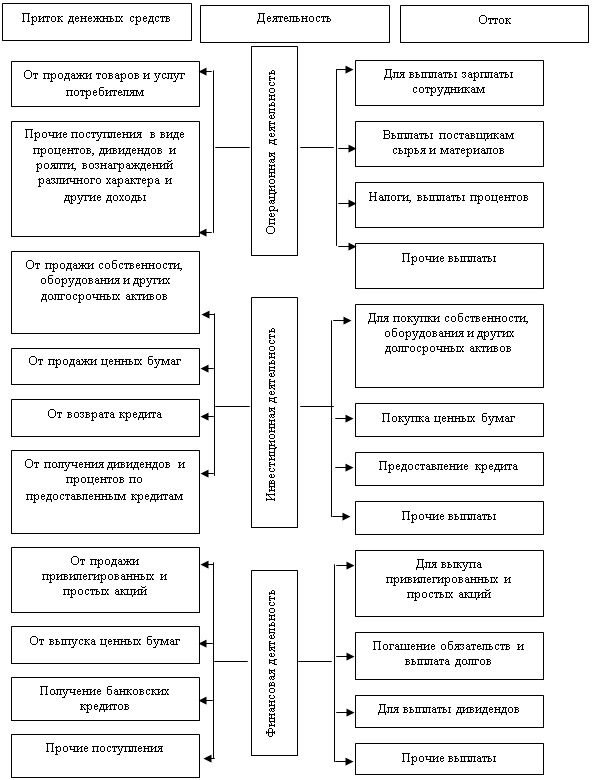

... . Заключение Проведенное исследование убедило в многоаспектности темы дипломной работы. В дипломной работе были изучены порядок и методы составления отчета о движении денег, исследованы порядок проведения аудита отчета о движении денег и анализ его основных показателей. В качестве выводов можно сформулировать следующее: 1) К денежным средствам относятся денежная наличность в национальной ...

0 комментариев