Навигация

Технико-экономическое обоснование создания предприятия

1. Технико-экономическое обоснование создания предприятия

1.1 Фонд времени рабочих и оборудования

Годовое число рабочих часов называют действительным годовым фондом времени. Действительный фонд времени разрабатывается применительно к видам работ и обслуживаемого оборудования.

Эффективный фонд времени работы оборудования определяется по формуле:

Фэф = ((Дк – Дп) · tс – Дсп · tсп) · nc · Kр, (1.1)

где Дк – количество календарных дней в планируемом периоде;

Дп – количество выходных и праздничных дней в планируемом периоде;

tс – продолжительность рабочей смены, час;

Дсп – количество предвыходных (праздничных) дней с сокращенной продолжительностью рабочей смены в данном периоде;

tсп – количество часов работы в праздничные дни, час;

пс – принятый режим сменности работы предприятия (1, 2, 3 смены);

Кр – коэффициент, учитывающий простои оборудования в плановом ремонте;

Фэф = ((365 – 105) ·8 – 7 · 7) · 2 · 0,97 = 3940,14

К = (100 – S) ׃100, (1.2)

где S – процент потери времени

К = (100 – 3) ׃ 100 = 0,97

Календарное число в году принимается для проектных расчетов неизмененным – 365. Число рабочих дней в году определяется с учетом принятого правительством установленного режима работы, числа нерабочих дней и часов работы в предпраздничные дни.

Номинальный годовой фонд времени работы в часах

Фн = 252 · 8 · 7 ·7 = 2065

1.2 Определение потребного количества оборудования (укрупненный расчет)

Методика расчета потребности в технологическом оборудовании зависит от типа производства.

Для единичного и серийного производства

Количество металлорежущих станков определяется по следующей формуле:

S = (∑ t шт. ст · N) ׃ (Фд · Кв), (1.3)

где t шт. ст. – станкоемкость станочных работ 1 машинокомплекта по проектируемому станку;

N – годовая производственная программа;

Фд – годовой действительный фонд времени единицы оборудования, при принятом режиме работы (сменности), в час;

Кв – коэффициент перевыполнения норм.

| 1) S ф1 = (1,271 · 900000): (4015 · 1,1) = 259,01 – расчётное; 259 – принятое | ||||||||

| 2) S с1 = (0,265 · 900000): (4015 · 1,1) = 54,002 – расчётное; 54 – принятое | ||||||||

| 3) S ф2 = (0,259 · 900000): (4015 · 1,1) = 52,8 – расчётное; 53 – принятое | ||||||||

| 4) S ф3 = (0,369 · 900000): (4015 · 1,1) = 75,2 – расчётное; 75 – принятое | ||||||||

| 5) S с2= (1,256 · 900000): (4015 · 1,1) = 255,95 – расчётное; 256 – принятое | ||||||||

| 6) S с3 = (0,369 · 900000): (4015 · 1,1) = 75,2 – расчётное; 75 – принятое | ||||||||

| 7) S стр1 = (0,147 · 900000): (4015 · 1,1) = 29,96 – расчётное; 30 – принятое | ||||||||

| 8) S с4 = (1,235 · 900000): (4015 · 1,1) = 251,7 – расчётное; 252 – принятое | ||||||||

| 9) S с5 = (2,369 · 900000): (4015 · 1,1) = 482,8 – расчётное; 483 – принятое | ||||||||

| 10) S с6 = (2,100 · 900000): (4015 · 1,1) = 427,9 – расчётное; 428 – принятое | ||||||||

| 11) S с7 = (1,056 · 900000): (4015 · 1,1) = 215,2 – расчётное; 215 – принятое | ||||||||

| 12) S ш1 = (1,111 · 900000): (4015 · 1,1) = 226,4 – расчётное; 226 – принятое | ||||||||

| 13) S т1 = (0,987 · 900000): (4015 · 1,1) = 201,1 – расчётное; 201 – принятое | ||||||||

| 14) S т2 = (0,354 · 900000): (4015 · 1,1) = 72,1 – расчётное; 72 – принятое | ||||||||

Для определения потребного (принятого) количества оборудования (S) следует округлить расчетное число оборудования до целой единицы. Итоги расчетов сводятся в таблице 1.

Тогда коэффициент загрузки оборудования (Кз) по группам будет определяться:

Кз = Sp ׃ Sп, (1.4)

где Sp – значение расчетное; Sп – значение принятое.

1) К3 = 259,01 ׃ 259 = 1;

2) К3 = 54,002 ׃ 54 = 1;

3) К3 = 52,8 ׃ 53 = 0,996;

4) К3 = 75,2 ׃ 75 = 1,003;

5) К3 = 255,95 ׃ 256 = 0,999;

6) К3 = 75,2 ׃ 75 = 1,003;

7) К3 = 29,96 ׃ 30 = 0,999;

8) К3 = 251,7 ׃ 252 = 0,999;

9) К3 = 482,8 ׃ 483 = 0,999;

10) К3 = 427,9 ׃ 428 = 0,999;

11) К3 = 215,2 ׃ 215 = 1,001;

12) К3 = 226,4 ׃ 226 = 1,002;

13) К3 = 201,1 201 ׃ = 1;

14) К3 = 72,1 ׃ 72 = 1,001.

Средний коэффициент загрузки по цеху определяется как средневзвешенная величина:

Кср.з = (∑ Sp · Кз) ׃ (∑ Sп · Кз), (1.5)

где Sp – значение расчётное, Sп – значение принятое, Кз – коэффициент загрузки.

Кср.з = (259,01·1 + 54,002·1 + 52,8·1 +75,2·1 + 255,95·1 + 75,2·1 + 29,96·1 + 251,7·1 + 482,8·1 + 427,9·1 + 215,2·1 + 226,4·1 + 201,1·1 + 72,1·1)׃ (259·1 + 54·1 + 53·1 + 75·1 + 256·1 + 75·1 + 30·1 + 252·1 + 483·1 + 428·1 + 215·1 + 226·1 + 201·1 + 72·1) = 2679,322 ׃ 2679 = 1,00012 = 1.

Средний коэффициент загрузки оборудования участка должен быть не ниже – 0,85. При Кср < 0,85 необходимо найти пути по повышению, например за счет сокращения взаимозаменяемого оборудования, изменения программы выпуска изделия и др.

Таблица 1.1. Сводная ведомость оборудования

| № № | Наименование | Модель | Количество | Габариты мм | Мощность эл. двигателя | Стоимость | Стоимость | ||

| п/п | станка | станка | оборудования | длина | ширина | одного | всех | станка в руб. | всех станков |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1 | Фрезерная | 6622 | 259 | 5400 | 3650 | 11 | 20100 | 5205900 | |

| 2 | Слесарная | СД3701–06 | 54 | 1640 | 740 | 2,2 | 2450 | 132300 | |

| 3 | Фрезерная | 6622 | 53 | 5400 | 3550 | 11 | 20100 | 1065300 | |

| 4 | Фрезерная | 6622 | 75 | 5400 | 3550 | 11 | 20100 | 1507500 | |

| 5 | Слесарная | СД3701–06 | 256 | 1640 | 740 | 2,2 | 2450 | 627200 | |

| 6 | Слесарная | СД3701–06 | 75 | 1640 | 740 | 2,2 | 2450 | 183750 | |

| 7 | Слесарная | 7М36 | 30 | 695 | 520 | 0,25 | 650 | 19500 | |

| 8 | Слесарная | СД3701–06 | 252 | 1640 | 740 | 2,2 | 2450 | 617400 | |

| 9 | Слесарная | СД3701–06 | 483 | 1640 | 740 | 2,2 | 2450 | 1183350 | |

| 10 | Слесарная | СД3701–06 | 428 | 1640 | 740 | 2,2 | 2450 | 1048600 | |

| 11 | Слесарная | СД3701–06 | 215 | 1640 | 740 | 2,2 | 2450 | 526750 | |

| 12 | Шлифовальная | 3508 | 226 | 1360 | 1715 | 1,1 | 10150 | 2293900 | |

| 13 | Токарная | 1К62 | 201 | 770 | 780 | 1,5 | 1040 | 209040 | |

| 14 | Токарная | 1К62 | 72 | 770 | 780 | 1,5 | 1040 | 74880 | |

| ИТОГО: | 2679 | 14695370 | |||||||

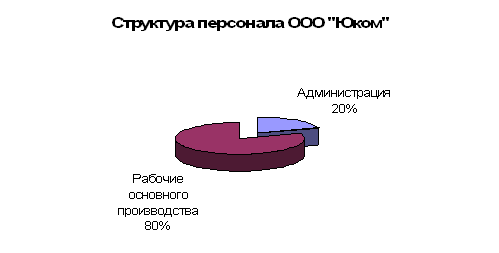

1.3 Расчет потребного количества работающих

Расчет численности основных производственных рабочих. Для серийного производства определение потребного количества основных производственных рабочих-станочников по роду работы (специальности), по квалификации (разряду) может производиться двумя способами:

Похожие работы

... : 11,54=31,196 дней Для второго года освоения и периода полного использования мощности все показатели рассчитываются аналогично выше рассмотренным примерам. Таблица 21- Основные технико-экономические показатели работы предприятия Показатели Освоение Полная мощность 1 год 2 год 1 2 3 4 1 Объем реализации продукции, шт. 1000 2000 2500 2 Объем реализации продукции в стоимостном ...

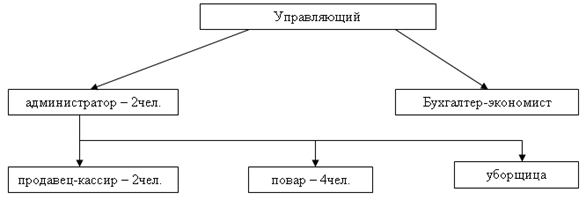

обходимости создания нового бизнеса, определение миссии и целей предприятия Ресторанный бизнес на Украине переживает настоящий бум. За последний год количество предприятий общепита увеличилось на 25-30 процентов, и это еще не предел, их количество будет расти в различных сегментах. К сожалению, определенная часть из них исчезнет, так и не завоевав своего потребителя и не окупив вложенные ...

... семинары и проводить обучение персонала новым технологиям. Заключение В ходе работы над курсовым проектом мною была достигнута цель - научиться составлять технико-экономическое обоснование создания нового предприятия, и решен ряд поставленных задач: Ø проведен анализ организационной структуры проекта; Ø рассчитаны показатели эффективности проекта для его участников; Ø ...

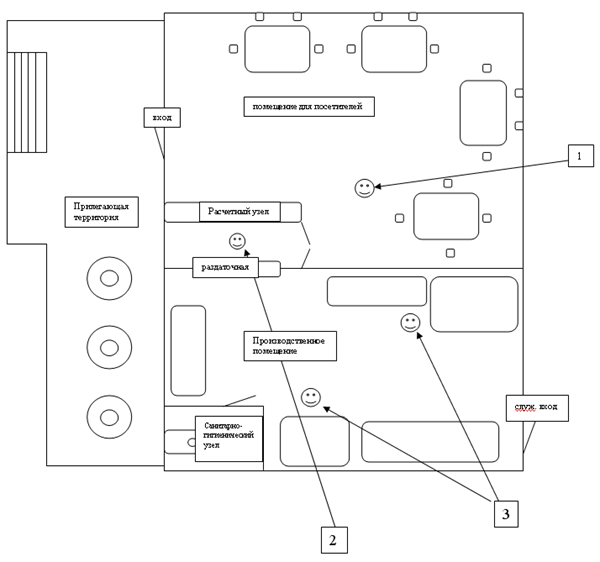

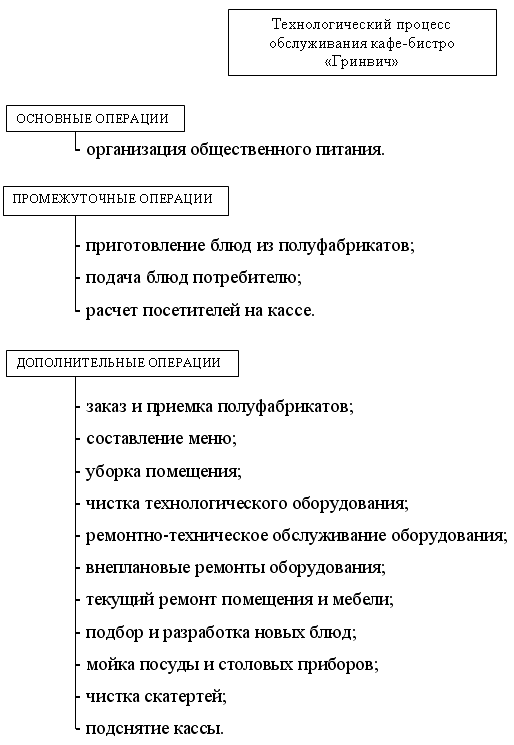

... и хранения продуктов; производственных помещений; помещений для потребителей). В связи с наличием множества функций, связанных с процессом приготовления блюд, их реализацией и организацией потребления, предприятия общественного питания имеют функциональное зонирование помещений, которое предполагает выделение отдельных групп помещений и их взаимосвязь, которая должна обеспечить: - поточность ...

0 комментариев