Навигация

Подбор технологического оборудования и оснастки в зоне или на участке

4. Подбор технологического оборудования и оснастки в зоне или на участке

Технологическое оборудование по производственному назначению подразделяется на основное (станочное, демонтажно-монтажное и др.), комплектное, подъемно-осмотровое и подъемно-транспортное, общего назначения (верстаки, стеллажи и др.) и складское. Количество оборудования, которое используется периодически, т.е. не имеет полной загрузки, устанавливается комплектом по табелю оборудования для данного участка, например, табели оборудования карбюраторного, аккумуляторного и электротехнических участков.

Количество подъемно-осмотрового и подъемно-транспортного оборудования определяется числом постов ТО, ТР и линий ТО, их специализацией по видам работ с учетом кран-балок, тельферов и других средств механизации.

Количество производственного инвентаря (верстаков, стеллажей и т.п.) определяют по числу работающих в наиболее загруженной смене. Количество складского оборудования определяется номенклатурой и объемом складских запасов.

При подборе оборудования пользуются «Табель гаражного оборудования для автотранспортных предприятий», каталогами, справочниками.

Таблица 1. – Перечень оборудования, контрольно-измерительных приборов и инструмента для оснащения рабочих мест при выполнении регламентных работ ТО или диагностирования.

| Наименование | Модель, тип ГОСТ или ТУ | Краткая техническая характеристика | Кол-во, шт. | Завод-изготовитель |

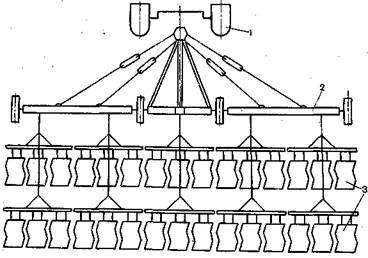

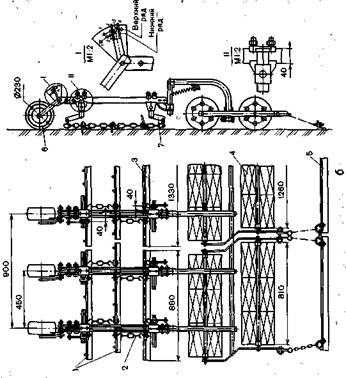

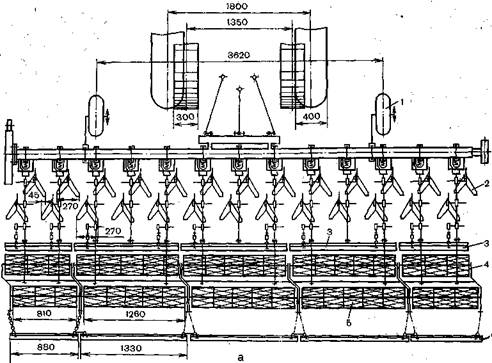

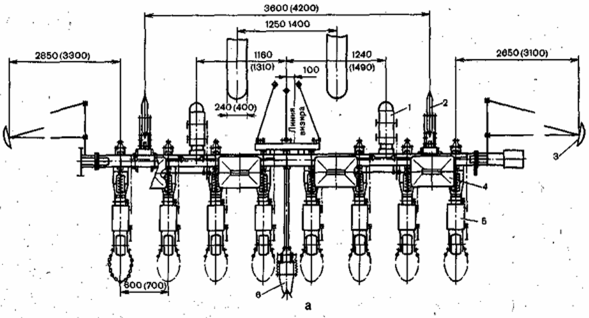

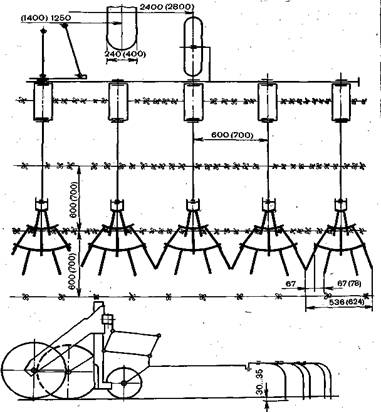

| 1. Установка для мойки дисков колес 2. Щеточная установка для мойки автобусов 3. Установка Для сушки автобусов 4. Конвейер цепной толкающего типа для автобусов 5. Аппаратный шкаф | М-205 1126М М-147 М 4120

| Электромеханический привод; плоскостная щетка с интегрированным соплом подачи воды Стационарная, автоматичес-кая, для мойки автобусов ва-гонного типа. Производительность, авт/час 45–50. Расход воды, л/авт 360. Потребляемая мощность, кВт 6. Масса, кг3300 Габаритные размеры (9700- 5900–4100) мм С двумя боковыми и одним Верхним вентилятором. Производительность, авт/час 60–90. Установленная мощность, кВт 19 Мощность электродвигателя кВт 7,5

| 1 1 1 1 1 | Нижегородский завод оборудования Бежецкий завод «Автоспецоборудование» Российско-Чешская фирма «Росинтерэкотех» Нижегородский завод оборудования

|

5. Составление операционно-технологической карты на ТО или диагностирование

Виды и назначение технологических карт

Для наиболее рациональной организации работ по ТО, ремонту и диагностированию автомобилей, его агрегатов и систем составляются различные технологические карты.

На основании этих технологических карт определяется объем работ по техническим воздействиям, а также производится распределение работ (операций) между исполнителями.

Любая технологическая карта является руководящей инструкцией для каждого исполнителя и, кроме того, служит документом для технического контроля выполнения обслуживания или ремонта.

В курсовых проектах технологические карты составляются на:

• специализированный пост зоны ТО (постовая карта);

• один из постов линии диагностирования (карта диагностирования Д-1, Д-2);

• специализированное переходящее звено (бригаду) рабочих при методе универсальных постов;

• определенный вид работ ТО, ремонта, диагностирования

(часть постовых работ);

• операцию ТО, ремонта, диагностирования (операционная карта);

• операции, выполняемые одним или несколькими рабочими (карта на рабочее место).

В зависимости от темы курсового проекта студент составляет соответствующую технологическую карту, указанную в задании на проектирование, и помещает ее в пояснительной записке на листах формата А4.

Технологическая карта составляется раздельно по видам обслуживания (ЕО, ТО-1, ТО-2), а внутри вида обслуживания – по элементам.

Например, по видам работ:

контрольные, крепежные, регулировочные операции; электротехнические работы; обслуживание системы питания; смазочные, очистительные операции и др.

В технологических картах указывают перечень операций, место их выполнения (снизу, сверху или сбоку автомобиля), применяемое оборудование и инструмент, норму времени на операцию, краткие технические условия на выполнение работ, разряд работ и специальность исполнителей.

Технологические карты составляют в соответствии с перечнем основных операций, изложенных в первой или второй (нормативной) части положения о ТО и ремонте.

При разработке технологических карт необходимо предусмотреть:

• удобство установки, снятия и перемещения автомобиля или агрегатов в процессе выполнения операций;

• необходимое осмотровое, подъемно-транспортное оборудование;

• применение высокопроизводительного технологического оборудования, инструмента и приспособлений;

• создание удобных, безопасных и гигиенических условий труда для рабочих в соответствии с требованиями НОТ;

• средства и способы контроля качества работ. Формулировка операций и переходов должна указываться в строгой технологической последовательности, кратко, в повели тельном наклонении, например «Установить автомобиль на пост, открыть капот…» и т.д.

Технологическая карта на вид работ (группу операций), специализированный пост ТО, диагностирования или переходящее звено рабочих помещается в технологической части проекта.

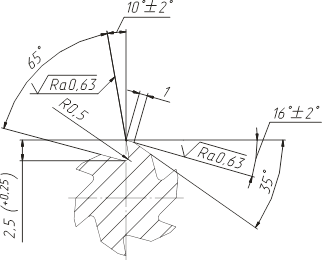

Эскизы к технологическим картам

Необходимые эскизы, поясняющие последовательность выполнения операций и переходов, выполняются аккуратно, от руки, карандашом на лист графической части проекта Формат А4 или A3) с угловыми штампами по ГОСТ.

Эскизы обязательны при выполнении контрольных, регулировочных, разборочно-сборочных и других работ, так как при этом одного описания недостаточно для четкого представления о выполняемой операции или переходе.

Детали на эскизах обозначаются номерами (позициями), на которые делаются ссылки при описании операций или переходов в текстовой части технологической карты. Эскиз может быть представлен в изометрии, в виде чертежа с разрезами, сечениями, выносками, в виде схемы, иллюстрирующей последовательность операций, например, при проведении разборочно-сборочных работ.

Приспособления и инструмент, применяемый при проведении работ, показывается в рабочем положении, соответствующем окончанию операции.

Постовые карты

Выполнению постовых карт предшествуют:

• выбор метода организации процесса ТО, диагностирования; распределение объемов работ и исполнителей по постам поточной линии или специализированным переходящим звеньям, обеспечивающее синхронность работы постов;

• определение перечня работ (операций), выполняемых на данном посту ТО, ремонта, диагностирования или перечня операций, выполняемых данным звеном рабочих.

Операционные карты

Состоят из нескольких переходов, приемов и представляют собой детальную разработку технологического процесса той или иной операции ТО, диагностирования или ремонта. Операции, на которые должны быть составлены карты, устанавливаются в задании или этот вопрос согласовывается с руководителем проекта в процессе проектирования.

Карта на рабочее место содержит операции, выполняемые на рабочем месте (местах), и определяет круг обязанностей одного или нескольких рабочих.

Маршрутная карта

Отражает последовательность операций по ремонту агрегата или механизма автомобиля в одном из подразделений ТР.

![]()

![]() Дополнительные указания по оформлению карт диагностирования

Дополнительные указания по оформлению карт диагностирования

Оформление карт является универсальным для карт любого назначения (названия), но для процесса диагностирования она несколько изменится. В частности, в заголовке записывается «Карта диагностирования» с указанием вида диагностирования (Д-1, Д-2) и номера поста, например «для поста №2»; в первой графе записывается «Наименование снимаемых параметров», а в четвертой графе проставляются условные обозначения исполнителей (СД или/и МД) в зависимости от того, заняты этой работой (операцией) оба исполнителя или нет, так как на постах диагностирования одновременно работают, как правило, два исполнителя (диагноста): слесарь-диагност (СД) IV разряда и мастер-диагност (МД) V разряда по работам Д-1, по работам Д-2 – СД IV–V разряда, МД V–VI разряда (специальность и разряд указываются в строке «Исполнители»).

При составлении карт используется литература (см. список использованных источников).

6. Требования по обеспечению безопасных приемов труда на объекте проектирования

1. Общие требования безопасности труда на объекте проектирования:

1.1. Допускаются лица достигшие 18 лет:

1.1.1. Имеющие квалификацию оператора моечных установок 3 разряда;

1.1.2. Прошедшие медосмотр в установленные сроки (раз в 6 месяцев);

1.1.3. Прошедшие инструктаж по технике безопасности;

1.2. Работник должен быть обеспечен необходимыми спецодеждой и спецобувью, другими средствами индивидуальной защиты;

1.3. Работник должен знать и соблюдать Правила пожарной безопасности;

1.4. Работник должен уметь оказать первую доврачебную помощь при несчастном случае.

2. Требования безопасности труда перед началом работы:

2.1. Работник обязан проверить исправность оборудования и приспособлений;

2.2. Средства индивидуальной защиты и спецодежды;

2.3. Наличие и исправность средств пожаротушения;

2.4. Санитарно-гигиенические нормы объекта.

3. Требования безопасности труда во время работы:

3.1. Работник обязан соблюдать Технику безопасности и Правила использования технологического оборудования;

3.2. Не допускать присутствия людей во время работы оборудования;

3.3. Содержать рабочее место с соблюдением санитарно-гигиенических норм;

3.4. Четко знать обязанности для предотвращения и устранения аварийных

ситуаций;

3.5. Правильно использовать средства индивидуальной защиты;

3.6. При мойке АТС обязательно соблюдение следующих требований:

3.6.1. Мойка должна производиться в специально отведенных местах;

3.6.2. При механизированной мойке АТС, рабочее место мойщика должно располагаться в водонепроницаемой кабине;

3.6.3. Пост открытой шланговой (ручной) мойки должен располагаться в зоне,

изолированной от открытых токоведущих проводников и оборудования, находящихся под напряжением;

3.6.4. Автоматические бесконвейерные моечные установки должны быть на въезде оснащены световой сигнализацией;

3.6.5. На участке (посту) мойки электропроводка, источники освещения и электродвигатели должны быть выполнены во влагозащищенном исполнении со степенью защиты в соответствии с требованиями действующих государственных стандартов;

3.6.6. Электрическое управление агрегатами моечной установки должно быть низковольтным (не выше 50В).

4. Требования безопасности труда после окончания работы:

4.1. Необходимо отключить (обесточить) технологическое оборудование;

4.2. Осмотреть технологическое оборудование, на предмет неисправностей и недостатков;

4.3. Прибрать рабочее место;

4.4. Обо всех недостатках доложить старшему смены (бригадиру, мастеру участка);

4.5. По окончании смены работник должен вымыть руки с мылом, принять душ.

5. Требования безопасности труда при выполнении специфических видов работ:

5.1. При работе с синтетическими моющими средствами, работающие должны применять средства индивидуальной защиты (защитные очки, респираторы, перчатки);

5.2. Руки до локтя следует смазывать защитными кремами и пастами;

5.3. Запрещается использовать для мытья частей тела синтетические моющие средства.

Список используемой литературы

1.Афанасьев Л.Л., Маслов А.А., Колясинский Д.С. Гаражи и станции технического обслуживания автомобилей: Альбом чертежей. М.: Транспорт, 1980.

2.Верещак В.П., Абелевич Л.А. Проектирование автотранспортных предприятий: Справочник инженера. М.: Транспорт, 1973.

3.Клебанов Б.В. Проектирование производственных участков авторемонтных предприятий. М.: Транспорт, 1975.

4.Клейнер Б. С, Тарасов В.В. Техническое обслуживание и ремонт автомобилей: Организация и управление. М.: Транспорт, 1986.

5.Крамаренко Г.В., Барашков Н.В. Техническое обслуживание автомобилей. М.: Транспорт, 1982.

6.Общесоюзные нормы технологического проектирования авторемонтных предприятий: ОНТП-02–86. Минавтотранс РСФСР. М.: ЦБНТИ Минавтотранс РСФСР, 1986.

7.Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта / Минавтотранс РСФСР. М.: Транспорт, 1986.

8.Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. М.: Транспорт, 1986.

9.Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. Часть вторая (нормативная) для автомобилей КамАЗ, МАЗ-5335, автобуса ЛАЗ-4202.

10. Руководство по диагностике технического состояния подвижного состава автомобильного транспорта / НИИАТ, ГосавтотрансНИИпроект. М.: Транспорт, 1976.

11.Руководство по текущему ремонту (постовые работы) автомобилей КамАЗ-5320, -5511, -5410, прицепов ГКБ-8350, полуприцепов ОдАЗ-9370; РТ-200-РСФСР-15–0061–81. Ч. 1 /Техническое управление Минавтотранс РСФСР. М.: ЦНИИТЭИ пищепрома, 1984.

12.Специализированное технологическое оборудование: Изменения и дополнения к номенклатурному каталогу 1986 / Минавтотранс РСФСР. М.: ЦБНТИ РСФСР, 1987.

13.Суханов Б.И., Борзых И.О., Бедарев Ю.Ф. Техническое обслуживание и ремонт автомобилей: Пособие по курсовому и дипломному проектированию. М.: Транспорт, 1985.

14.Технология выполнения регламентных работ первого и второго технического обслуживания автомобиля КамАЗ-5320 / Минавтотранс РСФСР. М.: Транспорт, 1976.

15.Технология выполнения регламентных работ первого и второго технического обслуживания автомобиля ГАЗ / Минавтотранс РСФСР. М.: Транспорт, 1978.

16.Технология выполнения регламентных работ первого и второго технического обслуживания автомобиля ЗИЛ-130 / Минавтотранс РСФСР. М.: Транспорт, 1978.

17.Типовые проекты рабочих мест на автотранспортном предприятии / НИИАТ (Ленинградский филиал). КазНИИПИАТ, ГосавтотрансНИИпроект. М.: Транспорт, 1977.

18.Типовые проекты организации труда на производственных участках автотранспортных предприятий. Части I и П.М.: ЦНОТ и УП, Минавтотранс, 1985.

19.Туревский И.С. Техническое обслуживание автомобилей: Учеб. пособие. Книги 1 и 2. М.: Форум: ИНФРА-М, 2005.

20.Туревский И.С. Экономика и управление автотранспортным предприятием: Учеб. пособие. М.: Высш. школа, 2005.

Похожие работы

... 100h12 12 6,3 Черновое точение 12 6,3 9 100 9 3,2 Однократное фрезерование 9 3,2 Используя результаты разработки МОП, приведем перечень операций технологического процесса в их технологической последовательности. Представим его виде таблицы: Таблица 4.2 Операционная карта обработки зубчатого колеса № Опе-рации Технологическая операция Элементарная поверхность 005 Токарно- ...

... о средствах технологического оснащения. Разработка технологического процесса произведена для изготовления детали “Стакан”, конструкция которой отработана на технологичность. В основе проектирования технологического процесса механической обработки использованы технологический и экономический принципы; в соответствии с ними разрабатываемый технологический процесс должен обеспечить выполнение всех ...

... проект. 3. Технико-технологическое обоснование средств механизации возделывания кормовой свёклы в условиях СПК «Орловский» 3.1 Технологическое обоснование средств механизации возделывания кормовой свёклы 3.1.1 Основные особенности кормовой свёклы, определяющие технологию ее возделывания и уборки Кормовая свекла — растение двулетнее, в первый год жизни формирует сочный корнеплод за ...

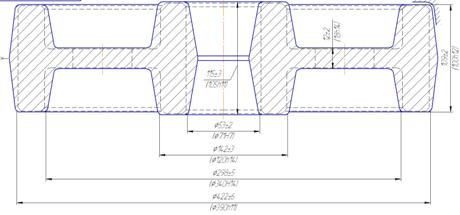

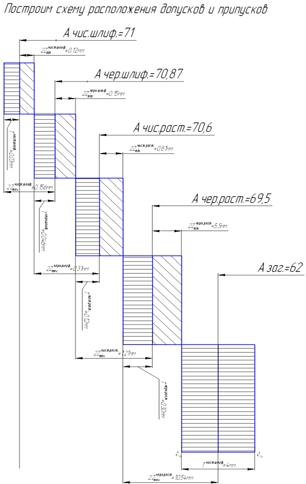

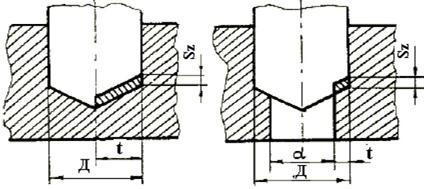

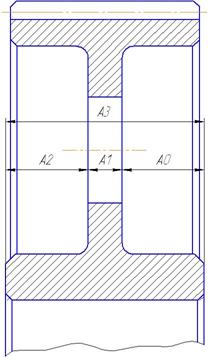

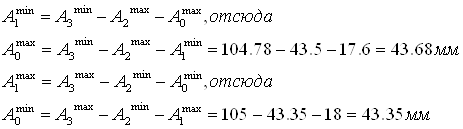

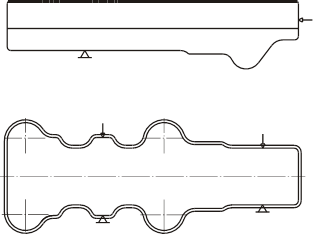

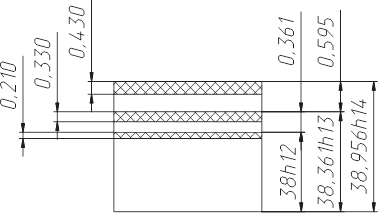

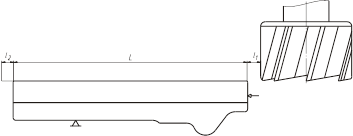

... размеров предопределяется целесообразность выбранных (технологических) баз, принятого порядка обработки и контроля отдельных размеров детали в зависимости от величины допусков этих размеров. При разработке технологического процесса обработки вала используем технологическую и конструкторскую базу, определим допуски на них. Определение технологических размеров и допусков проведем на основе ...

0 комментариев