Навигация

Задание

Спроектировать привод.

В состав привода входят следующие передачи:

1 - червячная передача.

Сила на выходном элементе привода F = 1,4 кН.

Скорость на ленте (цепи) привода V = 0,5 м/с.

Диаметр выходного элемента привода D = 350 мм.

Коэффициент годового использования Кг = 1.

Коэффициент использования в течении смены Кс = 1.

Срок службы L = 7 лет.

Число смен S = 2.

Продолжительность смены T = 8 ч.

Тип нагрузки - постоянный.

Содержание

1 Введение

2 Выбор электродвигателя и кинематический расчёт

3 Расчёт 1-й червячной передачи

3.1 Проектный расчёт

3.2 Проверочный расчёт по контактным напряжениям

3.3 Проверка зубьев передачи на изгиб

4 Предварительный расчёт валов

4.1 Ведущий вал.

4.2 Выходной вал.

5 Конструктивные размеры шестерен и колёс

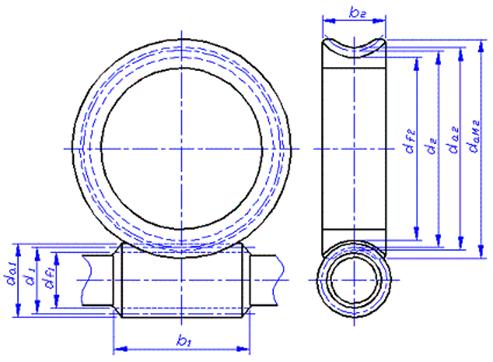

5.1 Червячное колесо 1-й передачи

6 Выбор муфт

6.1 Выбор муфты на входном валу привода

6.2 Выбор муфты на выходном валу привода

7 Проверка прочности шпоночных соединений

7.1 Червячное колесо 1-й червячной передачи

8 Конструктивные размеры корпуса редуктора

9 Расчёт реакций в опорах

9. 11-й вал

9. 22-й вал

10 Построение эпюр моментов валов

10.1 Расчёт моментов 1-го вала

10.2 Эпюры моментов 1-го вала

10.3 Расчёт моментов 2-го вала

10.4 Эпюры моментов 2-го вала

11 Проверка долговечности подшипников

11. 11-й вал

11. 22-й вал

12 Уточненный расчёт валов

12.1 Расчёт 1-го вала

12.2 Расчёт 2-го вала

13 Тепловой расчёт редуктора

14 Выбор сорта масла

15 Выбор посадок

16 Технология сборки редуктора

17 Заключение

18 Список использованной литературы

1 Введение

Инженер-конструктор является творцом новой техники, и уровнем его творческой работы в большей степени опредеделяются темпы научно-технического прогресса. Деятельность конструктора принадлежит к числу наиболее сложных проявлений человеческого разума. Решающая роль успеха при создании новой техники определяется тем, что заложено на чертеже конструктора. С развитием науки и техники проблемные вопросы решаются с учетом все возрастающего числа факторов, базирующихся на данных различных наук. При выполнении проекта используются математические модели, базирующиеся на теоретических и экспериментальных исследованиях, относящихся к объемной и контактной прочности, материаловедению, теплотехнике, гидравлике, теории упругости, строительной механике. Широко используются сведения из курсов сопротивления материалов, теоретической механики, машиностроительного черчения и т. д. Все это способствует развитию самостоятельности и творческого подхода к поставленным проблемам.

При выборе типа редуктора для привода рабочего органа (устройства) необходимо учитывать множество факторов, важнейшими из которых являются: значение и характер изменения нагрузки, требуемая долговечность, надежность, КПД, масса и габаритные размеры, требования к уровню шума, стоимость изделия, эксплуатационные расходы.

Из всех видов передач зубчатые передачи имеют наименьшие габариты, массу, стоимость и потери на трение. Коэффициент потерь одной зубчатой пары при тщательном выполнении и надлежащей смазке не превышает обычно 0,01. Зубчатые передачи в сравнении с другими механическими передачами обладают большой надежностью в работе, постоянством передаточного отношения из-за отсутствия проскальзывания, возможностью применения в широком диапазоне скоростей и передаточных отношений. Эти свойства обеспечили большое распространение зубчатых передач; они применяются для мощностей, начиная от ничтожно малых (в приборах) до измеряемых десятками тысяч киловатт.

К недостаткам зубчатых передач могут быть отнесены требования высокой точности изготовления и шум при работе со значительными скоростями.

Косозубые колеса применяют для ответственных передач при средних и высоких скоростях. Объем их применения - свыше 30% объема применения всех цилиндрических колес в машинах; и этот процент непрерывно возрастает. Косозубые колеса с твердыми поверхностями зубьев требуют повышенной защиты от загрязнений во избежание неравномерного износа по длине контактных линий и опасности выкрашивания.

Одной из целей выполненного проекта является развитие инженерного мышления, в том числе умение использовать предшествующий опыт, моделировать используя аналоги. Для курсового проекта предпочтительны объекты, которые не только хорошо распространены и имеют большое практическое значение, но и не подвержены в обозримом будущем моральному старению.

Существуют различные типы механических передач: цилиндрические и конические, с прямыми зубьями и косозубые, гипоидные, червячные, глобоидные, одно- и многопоточные и т. д. Это рождает вопрос о выборе наиболее рационального варианта передачи. При выборе типа передачи руководствуются показателями, среди которых основными являются КПД, габаритные размеры, масса, плавность работы и вибронагруженность, технологические требования, предпочитаемое количество изделий.

При выборе типов передач, вида зацепления, механических характеристик материалов необходимо учитывать, что затраты на материалы составляют значительную часть стоимости изделия: в редукторах общего назначения - 85%, в дорожных машинах - 75%, в автомобилях - 10% и т. д.

Поиск путей снижения массы проектируемых объектов является важнейшей предпосылкой дальнейшего прогресса, необходимым условием сбережения природных ресурсов. Большая часть вырабатываемой в настоящее время энергии приходится на механические передачи, поэтому их КПД в известной степени определяет эксплуатационные расходы.

Наиболее полно требования снижения массы и габаритных размеров удовлетворяет привод с использованием электродвигателя и редуктора с внешним зацеплением.

2 Выбор электродвигателя и кинематический расчёт

По табл. 1.1[1] примем следующие значения КПД:

- для закрытой червячной передачи: 1 = 0,92

Общий КПД привода будет:

= 1 x ... x n x подш.2 x муфты2

= 0,92 x 0,992 x 0,982 = 0,866

где подш. = 0,99 - КПД одного подшипника.

муфты = 0,98 - КПД одной муфты.

Угловая скорость на выходном валу будет:

вых. = = = 2,857 рад/с

Требуемая мощность двигателя будет:

Pтреб. = = = 0,808 кВт

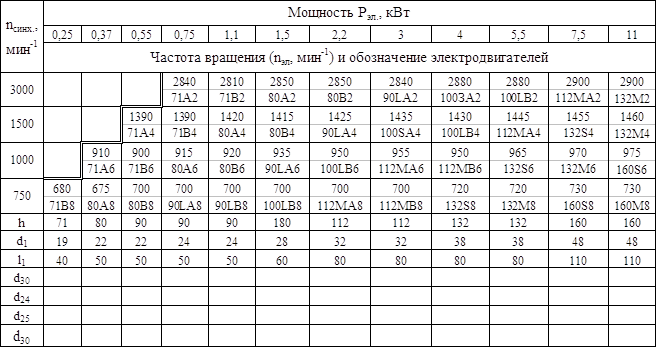

В таблице П.1[1](см. приложение) по требуемой мощности выбираем электродвигатель 90LB8, с синхронной частотой вращения 750 об/мин, с параметрами: Pдвиг.=1,1 кВт и скольжением 7% (ГОСТ 19523-81). Номинальная частота вращения

nдвиг. = 750 - =697,5 об/мин,

угловая скорость

двиг. = = = 73,042 рад/с.

Oбщее передаточное отношение:

U = = = 25,566

Для передач выбрали следующие передаточные числа:

U1 = 25

Рассчитанные частоты и угловые скорости вращения валов сведены ниже в таблицу:

| Вал 1-й | n1 = nдвиг. = 697,5 об./мин. | 1 = двиг. = 73,042 рад/c. |

| Вал 2-й | n2 = = = 27,9 об./мин. | 2 = = = 2,922 рад/c. |

Мощности на валах:

P1 = Pтреб. x подш. =

0,808 x 106 x 0,99 = 799,92 Вт

P2 = P1 x 1 x подш. =

799,92 x 0,92 x 0,99 = 728,567 Вт

Вращающие моменты на валах:

T1 = = = 10951,507 Нxмм

T2 = = = 249338,467 Нxмм

По таблице П.1(см. приложение учебника Чернавского) выбран электродвигатель 90LB8, с синхронной частотой вращения 750 об/мин, с мощностью Pдвиг.=1,1 кВт и скольжением 7% (ГОСТ 19523-81). Номинальная частота вращения с учётом скольжения nдвиг. = 697,5 об/мин.

Передаточные числа и КПД передач

| Передачи | Передаточное число | КПД |

| 1-я червячная передача | 25 | 0,92 |

Рассчитанные частоты, угловые скорости вращения валов и моменты на валах

| Валы | Частота вращения, | Угловая скорость, | Момент, |

| 1-й вал | 697,5 | 73,042 | 10951,507 |

| 2-й вал | 27,9 | 2,922 | 249338,467 |

3 Расчёт 1-й червячной передачи

Число витков червяка z1 принимаем в зависимости от передаточного числа: при U=25 принимаем z1=2 (см. с.55[1]). Число зубьев червячного колеса:

z2 = z1 x U = 2 x 25 = 50

Принимаем стандартное значение z2 = 50

При этом фактическое передаточное число Uф = = = 25

Отличие от заданного:

x 100% = x 100% = 0%

По ГОСТ 2144-76 допустимо отклонение не более 4%.

Выбираем материал червяка и венца червячного колеса.

Принимаем для червяка сталь 45 с закалкой менее HRC 45 и последующим шлифованием.

Предварительно примем скорость скольжения V=2,937м/c. Тогда по таблицам 4.8 и 4.9[1] выбираем для венца червячного колеса БрА10Ж4Н4Л (отливка в кокиль).

В этом случае по табл. 4.8 и 4.9 основное допускаемое контактное напряжение:

[H] = [H] x KHL

где [H] = 181,378 МПа - по табл. 4.9[1], KHL - коэффициент долговечности.

KHL = ,

где NHO = 107 - базовое число циклов нагружения;

NH = 60 x n(кол.) x t

здесь: n(кол.) = 27,9 об/мин. - частота вращения червячного колеса;

t = 365 x Lг x C x tc - продолжительность работы передачи в расчётный срок службы, ч.

- Lг=7 г. - срок службы передачи;

- С=2 - количество смен;

- tc=8 ч. - продолжительность смены.

t = 365 x 7 x 2 x 8 = 40880 ч.

Тогда:

NH = 60 x 27,9 x 40880 = 68433120

В итоге получаем:

КHL = = 0,786

Допустимое контактное напряжение:

[H] = 181,378 x 0,786 = 142,563 МПа.

Расчетное допускаемое напряжение изгиба:

[-1F] = [-1F]' x KFL

где [-1F]' = 81 МПа - основное допускаемое напряжение изгиба для реверсивной работы по табл. 4.8[1], KFL - коэффициент долговечности.

KFL = ,

где NFO = 106 - базовое число циклов нагружения;

NF = 60 x n(кол.) x t

здесь: n(кол.) = 27,9 об/мин. - частота вращения червячного колеса;

t = 365 x Lг x C x tc - продолжительность работы передачи в расчётный срок службы, ч.

- Lг=7 г. - срок службы передачи;

- С=2 - количество смен;

- tc=8 ч. - продолжительность смены.

t = 365 x 7 x 2 x 8 = 40880 ч.

Тогда:

NF = 60 x 27,9 x 40880 = 68433120

В итоге получаем:

КFL = = 0,625

Допустимое напряжение изгиба:

[-1F] = 81 x 0,625 = 50,625 МПа.

Принимаем предварительно коэффициент диаметра червяка q=20, и коэффициент нагрузки K=1,2.

Вращающий момент на колесе:

T(кол.) = T(черв.) x U x передачи x подш. = 10951,507 x 25 x 0,92 x 0,99 = 249338,467 Нxмм.

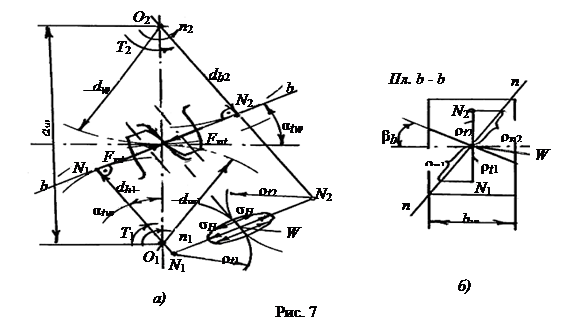

Определяем межосевое расстояние из условия контактной прочности [см. формулу(4.9[1])]:

a = =

= 142,909 мм.

Округлим: a = 143 мм.

Модуль:

m = = = 4,086 мм.

Принимаем по ГОСТ 2144-76 (табл. 4.1 и 4.2) стандартные значения m=4 мм и q=20, а также z1=2 и z2=50.

Тогда пересчитываем межосевое расстояние по стандартным значениям m, q и Z2:

a = = = 140 мм.

Основные размеры червяка:

делительный диаметр червяка:

d1 = q x m = 20 x 4 = 80 мм;

диаметр вершин витков червяка:

da1 = d1 + 2 x m = 80 + 2 x 4 = 88 мм;

диаметр впадин витков червяка:

df1 = d1 - 2.4 x m = 80 - 2.4 x 4 = 70,4 мм.

длина нарезанной части шлифованного червяка (см. формулу 4.7[1]):

b1 >= (11 + 0.06 x z2) x m + 25 = (11 + 0.06 x 50) x 4 + 25 = 81 мм;

принимаем b1 = 82 мм.

делительный угол по табл. 4.3[1]: при z1=2 и q=20 угол =5,717o.

Основные размеры венца червячного колеса:

делительный диаметр червячного колеса:

d2 = z2 x m = 50 x 4 = 200 мм;

диаметр вершин зубьев червячного колеса:

da2 = d2 + 2 x m = 200 + 2 x 4 = 208 мм;

диаметр впадин червячного колеса:

df2 = d2 - 2.4 x m = 200 - 2.4 x 4 = 190,4 мм;

наибольший диаметр червячного колеса:

daM2 da2 + = = 214 мм;

принимаем: daM2 = 214 мм.

ширина венца червячного колеса (см. формулу 4.12[1]):

b2 0.75 x da1 = 0.75 x 88 = 66 мм.

принимаем: b2 = 66 мм.

Окружная скорость червяка:

V = = = 2,922 м/c.

Скорость скольжения:

Vs = = = 2,937 м/c.

Уточняем КПД редуктора (cм. формулу 4.14[1]).

По табл. 4.4[1] при скорости Vs=2,937 м/c при шлифованном червяке приведённый угол трения ' = 1,75o. КПД редуктора с учетом потерь в опорах, потерь на разбрызгивание и перемешивание масла:

= (0.95 ... 0.96) x = 0.95 x = 72,563%.

По табл. 4.7[1] выбираем 7-ю степень точности передачи и находим значение коэффициента динамичности Kv=1.

Коэффициент неравномерности распределения нагрузки (cм. формулу 4.26[1]):

K = 1 + x (1 - ).

В этой формуле: коэффициент деформации червяка =197 - по табл. 4.6[1]. При постоянной нагрузке вспомогательный коэффициент =1 (см. c.65[1]). Тогда:

K = 1 + x (1 - 1) = 1.

Коэффициент нагрузки:

K = K x Kv = 1 x 1 = 1.

3.2 Проверочный расчёт по контактным напряжениямПроверяем контактное напряжение (см. формулу 4.23[1]):

H = =

= 134,219 МПа;

H = 134,219 МПа [h] = 142,563 МПа.

3.3 Проверка зубьев передачи на изгибПроверяем прочность зуба на изгиб.

Эквивалентное число зубьев:

Zv = = = 50,753.

Коэффициент формы зуба по табл. 4.5[1] Yf=2,186.

Напряжение изгиба:

F = = =

12,388 МПа [-1F] = 50,625 МПа.

Условие прочности выполнено.

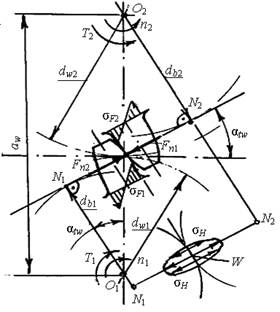

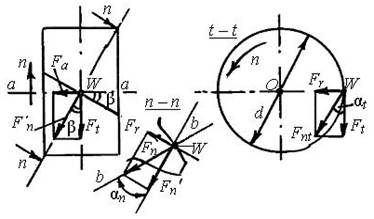

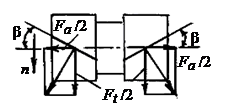

Силы действующие на червяк и червячное колесо:

окружная сила на червячном колесе, равная осевой силе на червяке:

Ft2 = Fa1 = = = 2493,385 H;

окружная сила на червяке, равная осевой силе на колесе:

Ft1 = Fa2 = = = 273,788 H;

радиальные силы на колесе и червяке:

Fr1 = Fr2 = Ft2 x tg(20o) = 2493,385 x tg(20o) = 907,518 H.

Механические характеристики материалов червячной передачи

| Элемент передачи | Марка материала | Способ отливки | в | | []H | []F |

| H/мм2 | ||||||

| Червяк | сталь 45 с закалкой менее HRC 45 и последующим шлифованием | - | 570 | 290 | - | - |

| Колесо | БрА10Ж4Н4Л | отливка в кокиль | 590 | 275 | 181,378 | 81 |

Параметры червячной передачи, мм

| Проектный расчёт | |||||||

| Параметр | Значение | Параметр | Значение | ||||

| Межосевое расстояние aw | 140 | Ширина зубчатого венца колеса b2 | 66 | ||||

| Модуль зацепления m | 4 | Длина нарезаемой части | 57 | ||||

| Коэффициент диаметра червяка q | 20 | Диаметры червяка | |||||

| делительный d1 начальный dw1 вершин витков da1 впадин витков df1 | 80 80 88 190,4 | ||||||

| Делительный угол витков | 5,717 | ||||||

| Угол обхвата червяка 2, град. | 50,125 | Диаметры колеса: | |||||

| делительный d2 = dw2 вершин зубьев da2 впадин зубьев df2 наибольший daM2 | 200 208 190,4 214 | ||||||

| Число витков червяка z1 | 2 | ||||||

| Число зубьев колеса z2 | 50 | ||||||

| Проверочный расчёт | |||||||

| Параметр | Допускаемые значения | Расчётные значения | Примечание | ||||

| Коэффициент полезного действия | - | 72,563 | |||||

| Контактные напряжения H, H/мм2 | 181,378 | 134 | |||||

| Напряжения изгиба F, H/мм2 | 81 | 12 | |||||

| |||||||

4 Предварительный расчёт валов

Предварительный расчёт валов проведём на кручение по пониженным допускаемым напряжениям.

Диаметр вала при допускаемом напряжении [к] = 25 МПа вычисляем по формуле 8.16[1]:

dв

4.1 Ведущий вал.dв = 13,067 мм.

Под свободный (присоединительный) конец вала выбираем диаметр вала: 20 мм.

Под 2-й элемент (подшипник) выбираем диаметр вала: 30 мм.

Под 3-й элемент (червяк) выбираем диаметр вала: 40 мм.

Под 4-й элемент (подшипник) выбираем диаметр вала: 30 мм.

4.2 Выходной вал.dв = 37,034 мм.

Под 1-й элемент (подшипник) выбираем диаметр вала: 45 мм.

Под 2-й элемент (ведомый) выбираем диаметр вала: 50 мм.

Под 3-й элемент (подшипник) выбираем диаметр вала: 45 мм.

Под свободный (присоединительный) конец вала выбираем диаметр вала: 40 мм.

Диаметры участков валов назначаем исходя из конструктивных соображений.

Диаметры валов, мм

| Валы | Расчетный диаметр | Диаметры валов по сечениям | |||

| 1-е сечение | 2-е сечение | 3-е сечение | 4-е сечение | ||

| Ведущий вал. | 13,067 | Под свободным (присоединительным) концом вала: 20 | Под 2-м элементом (подшипником) диаметр вала: 30 | Под 3-м элементом (червяком) диаметр вала: 40 | Под 4-м элементом (подшипником) диаметр вала: 30 |

| Выходной вал. | 37,034 | Под 1-м элементом (подшипником) диаметр вала: 45 | Под 2-м элементом (ведомым) диаметр вала: 50 | Под 3-м элементом (подшипником) диаметр вала: 45 | Под свободным (присоединительным) концом вала: 40 |

Длины участков валов, мм

| Валы | Длины участков валов между | ||

| 1-м и 2-м сечениями | 2-м и 3-м сечениями | 3-м и 4-м сечениями | |

| Ведущий вал. | 120 | 130 | 130 |

| Выходной вал. | 75 | 75 | 130 |

5 Конструктивные размеры шестерен и колёс 5.1 Червячное колесо 1-й передачи

Диаметр ступицы: dступ = (1,5...1,8) x dвала = 1,5 x 50 = 75 мм.

Длина ступицы: Lступ = (1,2...1,7) x dвала = 1,2 x 50 = 60 мм = 66 мм.Толщина обода: о = 2 x mn = 2 x 4 = 8 мм

где mn = 4 мм - модуль зацепления.

Толщина диска: С = 0,25 x b2 = 0,25 x 66 = 16,5 мм = 16 мм.

где b2 = 66 мм - ширина зубчатого венца червячного колеса.

Внутренний диаметр обода:

Dобода = df2 - 4 x o = 190,4 - 4 x 8 = 158,4 мм = 158 мм.

Диаметр центровой окружности:

DC отв. = 0,5 x (Doбода + dступ.) = 0,5 x (158 + 75) = 116,5 мм = 116 мм

где Doбода = 158 мм - внутренний диаметр обода.

Диаметр отверстий: Dотв. =

50,75 мм = 13 мм.

Параметры для стопорных винтов: Dвинт = (1,2...1,4) x m = 1,3 x 4 = 5,2 мм.

Подбираем стандартный болт M6.

6 Выбор муфт 6.1 Выбор муфты на входном валу привода

В виду того, что в данном соединении валов требуется невысокая компенсирующая способность муфт, то допустима установка муфты упругой втулочно-пальцевой. Достоинство данного типа муфт: относительная простота конструкции и удобство замены упругих элементов. Выбор муфты упругой втулочно-пальцевой производится в зависимости от диаметров соединяемых валов, расчётного передаваемого крутящего момента и максимально допустимой частоты вращения вала. Диаметры соединяемых валов:

d(эл. двиг.) = 24 мм;

d(1-го вала) = 20 мм;

Передаваемый крутящий момент через муфту:

T = 10,952 Нxм

Расчётный передаваемый крутящий момент через муфту:

Tр = kр x T = 1,5 x 10,952 = 16,427 Нxм

здесь kр = 1,5 - коэффициент, учитывающий условия эксплуатации; значения его приведены в таблице 11.3[1].

Частота вращения муфты:

n = 697,5 об./мин.

Выбираем муфту упругую втулочно-пальцевую 63-24-I.1-20-I.1-У2 ГОСТ 21424-93 (по табл. К21[3]).

Упругие элементы муфты проверим на смятие в предположении равномерного распределения нагрузки между пальцами.

см. = 0,782 МПа [см] = 1,8МПа, здесь zc=4 - число пальцев; Do=70 мм - диаметр окружности расположения пальцев; dп=10 мм - диаметр пальца; lвт=15 мм - длина упругого элемента.

Рассчитаем на изгиб пальцы муфты, изготовленные из стали 45:

и =

13,494 МПа [и] = 80МПа,

здесь c=4 мм - зазор между полумуфтами.

Условие прочности выполняется.

6.2 Выбор муфты на выходном валу приводаДля аварийного одноразового выключения привода при непредусмотренном резком повышении нагрузки применяют муфты с разрушающимися элементами; включение привода возможно лишь после замены разрушенного элемента, что затрудняет эксплуатацию. В нашем случае аварийные ситуации маловероятны, поэтому вполне допустима установка предохранительной муфты со срезным штифтом. Выбор предохранительной муфты со срезным штифтом производится в зависимости от диаметров соединяемых валов и расчётного передаваемого крутящего момента. Диаметры соединяемых валов:

d(выход. вала) = 40 мм;

d(вала потребит.) = 40 мм;

Передаваемый крутящий момент через муфту:

T = 249,338 Нxм

Расчётный передаваемый крутящий момент через муфту:

Tр = kр x T = 1,5 x 249,338 = 374,008 Нxм

здесь kр = 1,5 - коэффициент, учитывающий условия эксплуатации; значения его приведены в таблице 11.3[1].

Выбираем предохранительную муфты со срезным штифтом и проведём расчёт срезных штифтов.

В качестве предохранительного штифта выбираем штифт диаметром d=3 мм по ГОСТ 3128-70.

Вычислим радиус расположения срезного штифта:

R = 132,278 мм 132,3 мм;

здесь b ср = 400 МПа - предел прочности на срез для материала выбранного штифта.

Муфты

| Муфты | Соединяемые валы | |

| Ведущий | Ведомый | |

| Муфта упругая втулочно-пальцевая 63-24-I.1-20-I.1-У2 ГОСТ 21424-93 (по табл. К21[3]). | Вал двигателя d(эл. двиг.) = 24 мм; | 1-й вал d(1-го вала) = 20 мм; |

| Муфта предохранительная со срезным штифтом. | Выходной вал d(выход. вала) = 40 мм; | Вал потребителя d(вала потребит.) = 40 мм; |

7 Проверка прочности шпоночных соединений 7.1 Червячное колесо 1-й червячной передачи

Для данного элемента подбираем шпонку призматическую со скруглёнными торцами 14x9. Размеры сечений шпонки и пазов и длины шпонок по ГОСТ 23360-78 (см. табл. 8,9[1]).

Материал шпонки - сталь 45 нормализованная.

Напряжение смятия и условие прочности проверяем по формуле 8.22[1].

см =

67,847 МПа [см]

где Т = 249338,467 Нxмм - момент на валу; dвала = 50 мм - диаметр вала; h = 9 мм - высота шпонки; b = 14 мм - ширина шпонки; l = 56 мм - длина шпонки; t1 = 5,5 мм - глубина паза вала. Допускаемые напряжения смятия при переменной нагрузке и при стальной ступице [см] = 75 МПа.

Проверим шпонку на срез по формуле 8.24[1].

ср =

16,962 МПа [ср]

Допускаемые напряжения среза при стальной ступице [ср] = 0,6 x [см] = 0,6 x 75 = 45 МПа.

Все условия прочности выполнены.

Соединения элементов передач с валами

| Передачи | Соединения | |

| Ведущий элемент передачи | Ведомый элемент передачи | |

| 1-я червячная передача | Заодно с валом. | |

Похожие работы

... преподавания по отдельным темам. Для решения указанных задач студент выполняет дипломный проект. Дипломный проект по теме: «Проектировании червячной передачи с разработкой методики преподавания в техникумах» посвящении вопросам преподавания темы червячная передача по программе для машиностроительных специальностей. Дипломный проект состоит из расчетно-пояснительной записки и графической части. ...

... Цепная передача U=2,02 Мощность Р, кВт 10,2 8,23 7,5 Обороты n, об/мин 2910 232,8 116,4 Момент Т, кН×м 36,92 342,67 627,53 2. Расчет червячной передачи 2.1 Выбор материалов червяка и червячного колеса Для изготовления червяков применяют углеродистые и легированные стали. Выбор марки стали зависит от назначаемой термообработки червяка и его габаритов. ...

... Направление линии зуба правое. Вращение против часовой стрелки. при bm=35° при bm=35° Направление линии зуба левое. Вращение по часовой стрелке. 7. РАСЧЁТ ЧЕРВЯЧНОЙ ПЕРЕДАЧИ 7.1 Выбор материалов червяка и червячного колеса Для изготовления червяков применяют углеродистые и легированные стали (см. табл. 3.1). Выбор марки стали зависит от назначаемой термообработки ...

... колес нарезают тем же инструментом, что и прямые, установленным относительно заготовки под углом β. Расчет на прочность принято вести для прямозубой передачи. Для этого все зубчатые и червячные передачи приводятся к эквивалентным прямозубым цилиндрическим. Эквивалентные параметры косозубого цилиндрического колеса (приведение рассматривалось в курсе "Теория машин и механизмов"): делительный ...

0 комментариев