Навигация

Выбор измерительных средств по допустимой погрешности измерения

3.6.3. Выбор измерительных средств по допустимой погрешности измерения

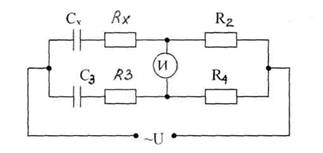

При выборе измерительных средств и методов контроля изделий учитывают совокупность метрологических, эксплуатационных и экономических показателей. К метрологическим показателям относятся: допустимая погрешность измерительного прибора-инструмента; цена деления шкалы; порог чувствительности; пределы измерения и др. К эксплуатационным и экономическим показателям относятся: стоимость и надежность измерительных средств; продолжительность работы (до ремонта); время, затрачиваемое на настройку и процесс измерения; масса, габаритные размеры и рабочая нагрузка.

3.6.3.1. Выбор измерительных средств для контроля размеров

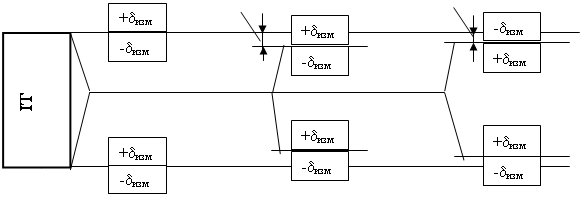

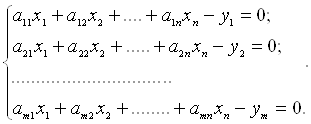

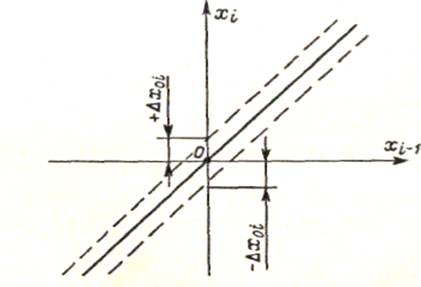

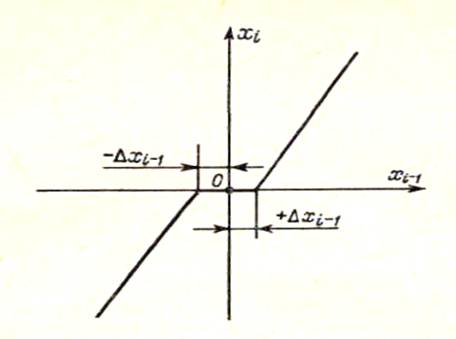

На рис. 3.3 показаны кривые распределения размеров деталей (утех) и погрешностей измерения (умет) с центрами, совпадающими с границами допуска. В результате наложения кривых умет и утех происходит искажение кривой распределения у(sтех, sмет), появляются области вероятностей т и п, обусловливающие выход размера за границу допуска на величину с. Таким образом, чем точнее технологический процесс (меньше отношение IT/Dмет), тем меньше неправильно принятых деталей по сравнению с неправильно забракованными.

Решающим фактором является допускаемая погрешность измерительного средства, что вытекает из стандартизованного определения действительного размера как и размера, получаемого в результате измерения с допустимой погрешностью.

Допускаемые погрешности измерения dизм при приёмочном контроле на линейные размеры до 500 мм устанавливаются ГОСТом 8.051, которые составляют 35-20% от допуска на изготовление детали IT. По этому стандарту предусмотрены наибольшие допускаемые погрешности измерения, включающие погрешности от средств измерений, установочных мер, температурных деформаций, измерительного усилия, базирования детали. Допускаемая погрешность измерения dизм состоит из случайной и неучтённой систематической составляющих погрешности. При этом случайная составляющая погрешности принимается равной 2s и не должна превышать 0,6 от погрешности измерения dизм .

В ГОСТе 8.051 погрешность задана для однократного наблюдения. Случайная составляющая погрешности может быть значительно уменьшена за счёт многократных наблюдений, при которых она уменьшается в ![]() раз, где n - число наблюдений. При этом за действительный размер принимается среднеарифметическое из серии проведённых наблюдений.

раз, где n - число наблюдений. При этом за действительный размер принимается среднеарифметическое из серии проведённых наблюдений.

При арбитражной перепроверке деталей погрешность измерения не должна превышать 30% предела погрешности, допускаемой при приёмке.

Значения допустимой погрешности измерения dизм на угловые размеры установлены по ГОСТу 8.050 - 73.

Для определения т с другой доверительной вероятностью необходимо сместить начало координат по оси ординат.

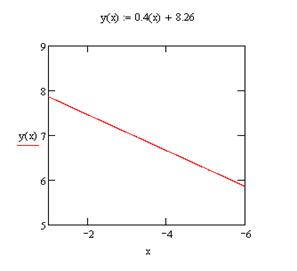

Кривые графиков (сплошные и пунктирные) соответствуют определенному значению относительной погрешности измерения, равной

![]() ,

,

где s — среднее квадратическое отклонение погрешности измерения;

IТ—допуск контролируемого размера.

При определении параметров т, п и с рекомендуется принимать

Амет(s ) = 16 % для квалитетов 2—7, Амет(s ) =12 % - для квалитетов 8, 9,

Амет(s ) =10 % - для квалитетов 10 и грубее.

Параметры т, п и с приведены на графиках в зависимости от значения IT/sтех , где sтех — среднее квадратическое отклонение погрешности изготовления. Параметры m, n и с даны при симметричном расположении поля допуска относительно центра группирования контролируемых деталей. Для определяется m, n и с при совместном влиянии систематической и случайной погрешностей изготовления пользуются теми же графиками, но вместо значения IT/sтех принимается

для одной границы  ,

,

а для другой -  ,

,

где aТ — систематическая погрешность изготовления.

При определении параметров m и n для каждой границы берется половина получаемых значений.

Возможные предельные значения параметров т, п и с/IТ, соответствующие экстремальным значениям кривых (на рис. 3.4 – 3.6), приведены в табл.3.5.

Таблица 3.5| Aмет(s) | m | n | c/IT | Aмет(s) | m | n | c/IT |

| 1,60 | 0,37-0,39 | 0,70-0,75 | 0,01 | 10,0 | 3,10-3,50 | 4,50-4,75 | 0,14 |

| 3,0 | 0,87-0,90 | 1,20—1,30 | 0,03 | 12,0 | 3,75-4,11 | 5,40-5,80 | 0,17 |

| 5,0 | 1,60-1,70 | 2,00-2,25 | 0,06 | 16,0 | 5,00-5,40 | 7,80-8,25 | 0,25 |

| 8,0 | 2,60-2,80 | 3,40-3,70 | 0,10 |

Первые значения т и п соответствуют распределению погрешностей измерения по нормальному закону, вторые — по закону равной вероятности.

Предельные значения параметров т, п и с/IТ учитывают влияние только случайной составляющей погрешности измерения.

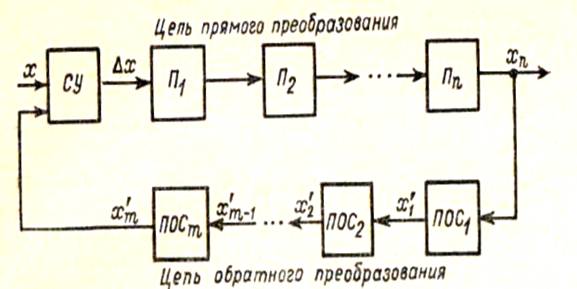

ГОСТ 8.051—81 предусматривает два способа установления приемочных границ.

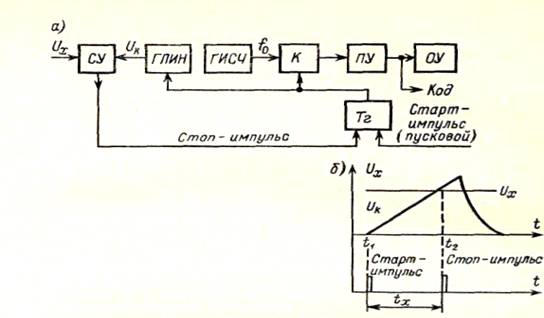

Первый способ. Приемочные границы устанавливают совпадающими с предельными размерами (рис. 3.7, а).

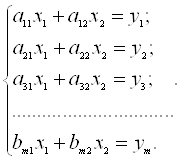

Пример. При проектировании вала диаметром 100 мм оценено, что отклонения его размеров для условий эксплуатации должны соответствовать h6(100-0,022). В соответствии с ГОСТом 8.051 - 81 устанавливают, что для размера вала 100 мм и допуска IТ=0,022 мм допускаемая погрешность измерения dизм = 0,006 мм.

В соответствии с табл. 3.5 устанавливают, что для Aмет(s) = 16% и неизвестной точности технологического процесса m = 5,0 и с = 0,25IТ, т. е. среди годных деталей может оказаться до 5,0 % неправильно принятых деталей с предельными отклонениями +0,0055 и -0,0275 мм.

dизм/2 с

dизм/2 с

Приемочные границы

а) б) в)

Рис.3.7. Варианты расположения приемочных границ по отношению к полю допуска

Если полученные данные не повлияют на эксплуатационные показатели вала, то на чертежах указывают первоначально выбранный квалитет. В противном случае назначают более точный квалитет или другое поле допуска в этом квалитете.

Второй способ. Приемочные границы смещают внутрь относительно предельных размеров.

При введении производственного допуска могут быть два варианта в зависимости от того, известна или неизвестна точность технологического процесса.

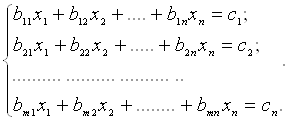

Вариант 1. При назначении предельных размеров точность технологического процесса неизвестна. В соответствии с ГОСТом 8.051—81 предельные размеры изменяются на половину допускаемой погрешности измерения (рис. 3.7, б). Для примера, рассмотренного выше, диаметр ![]() .

.

Вариант 2. При назначении предельных размеров точность технологического процесса известна. В этом случае предельные размеры уменьшают на значение параметра с (рис. 3.7, в).

Предположим, что для рассмотренного выше примера IТ/sтех = 4 (при изготовлении имеется 4,5% брака по обеим границам): Aмет(s) = 16%, с/IT = 0,1; c = 0,0022 мм.

С учетом данных диаметр вала принимают ![]() .

.

Похожие работы

... фахівцями, в обов'язки яких не входить аналіз похибок результатів вимірювання. Для забезпечення необхідного рівня точності технічних вимірювань при їхньому виконанні користуються атестованими методиками виконання вимірювань, які розробляють висококваліфіковані спеціалісти - метрологи. Вимірювання ФВ за наявністю або відсутністю розмірності у вимірюваних величин поділяють на вимірювання розмірних ...

... , которые могут использовать возможности и преимущества стандартизации и сертификации в качестве весомых составляющих конкурентоспособности товара. 1. Предмет, задачи и структура дисциплины «Правовые основы метрологии, стандартизации, сертификации» Стандартизация, сертификация и метрология в том виде, как это было в плановой экономике, не только не вписывались в новые условия работы, но и ...

дать общие сведения о взаимозаменяемости и ее размерной составляющей, о размерах и допусках на размер, о различных характерах соединений деталей и способах их обеспечения; дать основные понятия в области стандартизации, ее нормативных документах, о стандартизации в различных сферах деятельности человека. Цель контрольной работы – изучить основные понятия и опреределения в области метрологии, ...

... . Може мати реперні точки. Позитивні та негативні значення. Методи вимірювання – прямі, опосередковані; зіставлення, протиставлення, порівняння з мірою, компенсаційні, накладання. Основними задачами прикладної метрології є: - розробка та виробництво засобів вимірювальної техніки (ЗВТ); - застосування ЗВТ; - повірка (калібрування, атестація, випробування) ЗВТ; - розробка методик виконання вим ...

0 комментариев