Навигация

ОПРЕДЕЛЕНИЕ РАЦИОНАЛЬНОЙ СТРУКТУРЫ СИСТЕМЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

2 ОПРЕДЕЛЕНИЕ РАЦИОНАЛЬНОЙ СТРУКТУРЫ СИСТЕМЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

2.1 Расчет требуемой производительности автоматической линии

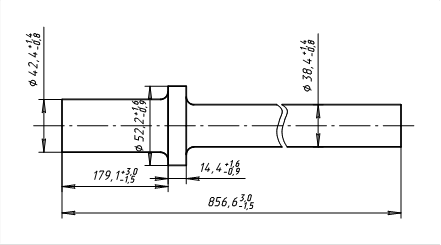

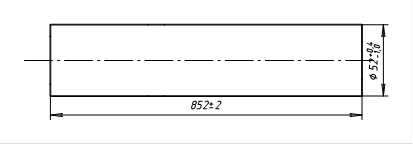

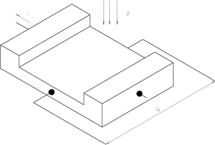

При обработке на автоматической линии детали «Шток» технологический процесс дифференцируется на составные части, которые выполняются в разных позициях на разных станках. В процессе обработки – от заготовки к готовой продукции – изделие передается последовательно из позиции в позицию, где получает заданный объем технологического воздействия таким образом, что на каждой позиции выполняется лишь определенная часть обработки. При этом принятые методы, маршрут и режимы обработки, технологические базы и режущий инструмент должны обеспечить выполнение заданных требований качества (точность размеров, шероховатость поверхности и др.).

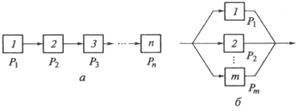

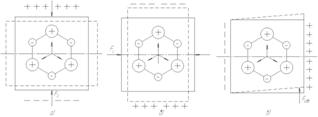

Число вариантов построения автоматической линии определяется диапазоном между минимальным и максимальным числом рабочих позиций в линии ![]() . Минимальное число позиций определяется технологическими возможностями оборудования, что используется. Максимальное число позиций лимитируется необходимостью удовлетворять требованиям качества и точности обработки.

. Минимальное число позиций определяется технологическими возможностями оборудования, что используется. Максимальное число позиций лимитируется необходимостью удовлетворять требованиям качества и точности обработки.

При определении структуры автоматической линии необходимо проанализировать все возможные варианты и для анализа выбрать те, которые обеспечивают заданную производительность.

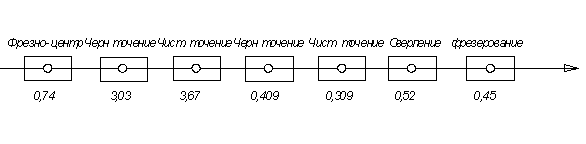

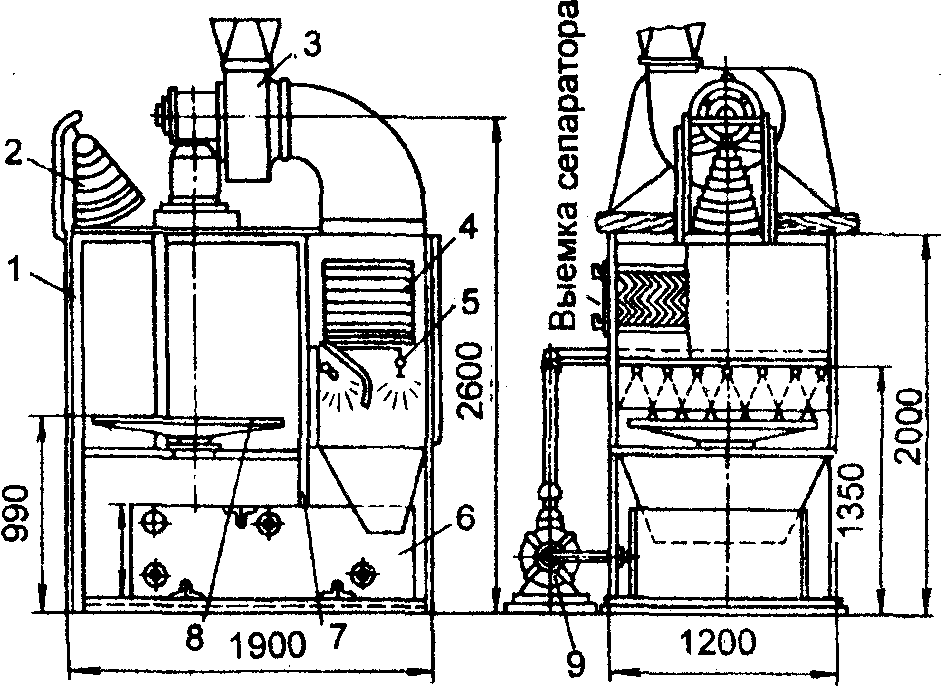

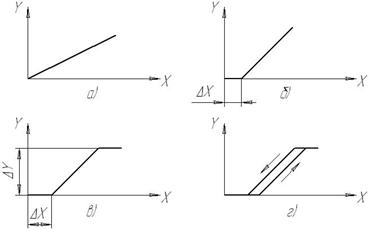

Разработка вариантов технологического процесса в автоматизированом производстве. На рисунке 2.1 приведен 1 вариант АЛ при q=7:

Вариант №1.

Рисунок 2.1 – Структурный вариант АЛ из 7 рабочих позиций

Лимитирующей позицией является чистовая обработка, для которой tр=3,67 мин. Производим укрупненный расчет цикловой производительности QЦ для данного варианта по формуле:

![]() деталей/смена,

деталей/смена,

где tр(q) - время машинной обработки на лимитирующей позиции, мин;

![]() - время несовмещенных вспомогательных ходов цикла;

- время несовмещенных вспомогательных ходов цикла;

Кисп=0,75 – ожидаемый коэффициент использования АЛ.

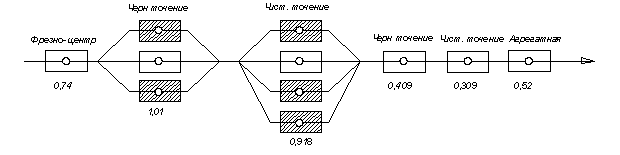

На рисунке 2.2 приведен 2 вариант АЛ при q=6:

Вариант №2

Рисунок 2.2 – Структурный вариант АЛ из 6 рабочих позиций со станками дублерами

Лимитирующей позицией является чистовая обработка с одной стороны детали, для которой tр=1,01 мин.

![]() деталей/смена.

деталей/смена.

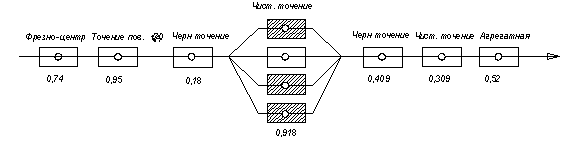

На рисунке 2.3 приведен 3 вариант АЛ при q=7:

Вариант №3

Рисунок 2.3 – Структурный вариант АЛ из 7 рабочих позиций со станками дублерами и многорезцовой головкой

Лимитирующей позицией является черновая обработка Æ70 при L=856 мм., для которой tр=0,95 мин.

![]() деталей/смена.

деталей/смена.

Таким образом, вариант №2 и №3 обеспечивает заданную производительность АЛ, однако Qц>Qтреб.

Вариант №2

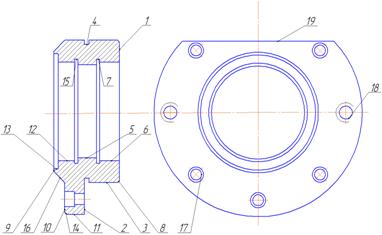

1. Станок – полуавтомат: фрезеровать торцы 1 и 14 (![]() ),сверлить центровые отверстия (

),сверлить центровые отверстия (![]() ).

).

2. Станок – полуавтомат: точить поверхности 6 (![]() ), 3 (

), 3 (![]() ).

).

3. Станок – полуавтомат: точить поверхности 6 (![]() ), 3 (

), 3 (![]() ); точить фаску 2 (

); точить фаску 2 (![]() ), 5 (

), 5 (![]() ). точить канавки шириной 10 мм на поверхности 9.

). точить канавки шириной 10 мм на поверхности 9.

4. Станок – полуавтомат: точить торец 7 (![]() ); точить поверхности 10 (

); точить поверхности 10 (![]() ), 12 (

), 12 (![]() ).

).

5. Станок – полуавтомат: точить фаску 13 (![]() ), чистовое точение поверхности 12 (

), чистовое точение поверхности 12 (![]() ), точить фаску 11 (

), точить фаску 11 (![]() ), точение поверхности 10 (

), точение поверхности 10 (![]() ), точить канавку 8 (

), точить канавку 8 (![]() ), точить фаску 9 (

), точить фаску 9 (![]() ).

).

6. Станок – агрегатный: сверление отверстий 19 (![]() ); фрезерование шпоночного паза 18 (

); фрезерование шпоночного паза 18 (![]() ).

).

Лимитирующей позицией является токарная операция 2, для которой ![]() мин (

мин (![]() деталей/смен).

деталей/смен).

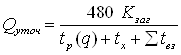

Уточненный расчет полной производительности выполним по формуле:

,

,

где Кзаг=0.75 – коэффициент загрузки линии как характеристика технических и организационных условий ее эксплуатации;

![]() - время несовмещенных вспомогательных ходов цикла;

- время несовмещенных вспомогательных ходов цикла;

∑tр – суммарные собственные внецикловые затраты (простой на единицу продукции), мин/шт.

Внецикловые затраты определяются по формуле:

![]() ,

,

где ∑tин – ожидаемые суммарные внецикловые затраты по инструменту;

∑tос – ожидаемые усредненные внецикловые затраты по оснащению.

Затраты времени из-за выхода из строя инструмента определяются по формуле:

![]() ,

,

где tр – машинное время выполнения составной операции конкретным инструментом, мин;

Т – нормативная стойкость инструмента, мин;

tз – время, необходимое для замены инструмента при его износе, мин;

tпр – средняя продолжительность простоев из-за случайных сбоев в работе и поломок инструмента, которые приходятся на период его стойкости, мин.

Значение tз и tпр для разных типов инструментов занесены в таблицу 2.1.

Таблица 2.1 – Расчет времени потерь по инструменту| № Опер. | Инструмент |

|

| ( мин. |

|

| 1 | Торцевая фреза | 0,62 | 180 | 7,12 | 0,025 |

| 2 | Сверло центровочное Р6М5 | 0,12 | 15 | 1,18 | 0,00944 |

| 3 | Резец упорный проходной Т5К10 | 2,85 | 60 | 1,7 | 0,08075 |

| 4 | Резец упорный проходной Т5К10 | 0,18 | 60 | 1,7 | 0,0051 |

| 5 | Резец упорный проходной Т15К6 | 3,42 | 60 | 3,18 | 0,18126 |

| 6 | Резец упорный проходной Т15К6 | 0,22 | 60 | 3,18 | 0,01166 |

| 7 | Резец упорный проходной Т15К6 | 0,008 | 60 | 3,18 | 0,000424 |

| 8 | Резец упорный проходной Т15К6 | 0,022 | 60 | 3,18 | 0,001166 |

| 9 | Резец отогнутый Т5К10 | 0,036 | 45 | 1,7 | 0,00136 |

| 10 | Резец упорный проходной Т5К10 | 0,253 | 60 | 1,7 | 0,00717 |

| 11 | Резец упорный проходной Т5К10 | 0,12 | 60 | 1,7 | 0,0034 |

| 12 | Резец упорный проходной Т15К6 | 0,008 | 60 | 3,18 | 0,0004 |

| 13 | Резец упорный проходной Т15К6 | 0,11 | 30 | 3,18 | 0,00583 |

| 14 | Резец упорный проходной Т15К6 | 0,008 | 60 | 3,18 | 0,0004 |

| 15 | Резец упорный проходной Т15К6 | 0,16 | 60 | 3,18 | 0,00848 |

| 16 | Резец канавочный Т15К6 | 0,019 | 60 | 3,18 | 0,001007 |

| 17 | Резец упорный проходной Т15К6 | 0,004 | 60 | 3,18 | 0,000212 |

| 18 | Сверло Р6М5 | 0,52 | 50 | 1,18 | 0,012272 |

| 19 | Пальцевая фреза | 0,45 | 80 | 5,12 | 0,0288 |

|

| 0,384131 | ||||

Расчет ожидаемых внецикловых затрат по оборудованию (для одной позиции) tос производим по формуле:

tос![]() ,

,

где tп – средняя продолжительность простоев j-го нормализованного узла, который входит в состав оснащения конкретной позиции;

tр – время работы j-го нормализованного узла при выпуске единицы продукции;

k – общее количество нормализованных узлов в оснащении конкретной позиции.

Расчет потерь по оборудованию первого варианта занесены в таблицу 2.2:

Таблица 2.2 – Расчет потерь по оборудованию первого варианта

| Наименова-ние позиции | Наименование механизмов | Время простоев на 100 мин. работы | Время работы j– го нормализованного узла | Простои конкретных механизмов

|

| 1 Фрезерно-центровальная | 1. Узел подачи и зажима заготовки 2. Фрезерная бабка 3. Сверлильная бабка 4. Узел поперечных подач 5. Узел продольных подач 6. Гидравлическое оборудование 7. Электрооборудование 8. Система охлаждения 9. Транспортер стружки | 0,55 0,04*2 0,06*2 0,07*2 0,06*2 0,17 0,50 0,08*4 0,24 | 0,74 0,62 0,12 0,62 0,12 0,74 0,74 0,74 0,74 | 0,00407 0,000496 0,000144 0,000868 0,000144 0,001258 0,0037 0,02368 0,001776 |

|

| 0,036136 | |||

| 2 Токарная | 1. Узел подачи и зажима заготовки 2. Шпиндельный блок с механизм-ом фиксации и приводом враще-ния 3. Узел поперечных суппортов 4. Узел продольных суппортов 5. Гидравлическое оборудование 6. Электрооборудование 7. Система охлаждения 8. Транспортер стружки | 0,55 0,18 0,07 0,06 0,17 0,65 0,08*3 0,24 | 3,03 3,03 0 3,03 3,03 3,03 3,03 3,03 | 0,016665 0,005454 0 0,001818 0,005151 0,019695 0,002424 0,007272 |

|

| 0,063327*3 | |||

| 3 Токарная | 1. Узел подачи и зажима заготовки 2. Шпиндельный блок с механизм- ом фиксации и приводом враще-ния 3. Узел поперечных суппортов 4. Узел продольных суппортов 5. Гидравлическое оборудование 6. Электрооборудование 7. Система охлаждения 8. Транспортер стружки | 0,55 0,18 0,07 0,06 0,17 0,65 0,08*4 0,24 | 3,67 3,67 0,03 3,64 3,67 3,67 3,67 3,67 | 0,020185 0,006606 0,000021 0,002184 0,006239 0,023855 0,011744 0,008808 |

|

| 0,079642*4 | |||

| 4 Токарная | 1. Узел подачи и зажима заготовки 2. Шпиндельный блок с механизм- ом фиксации и приводом враще-ния 3. Узел поперечных суппортов 4. Узел продольных суппортов 5. Гидравлическое оборудование 6. Электрооборудование 7. Система охлаждения 8. Транспортер стружки | 0,55 0,18 0,07 0,06 0,17 0,65 0,08 0,24 | 0,409 0,409 0,036 0,273 0,409 0,409 0,409 0,409 | 0,0022495 0,0007362 0,0000252 0,0001638 0,0006953 0,0026585 0,0003272 0,0009816 |

|

| 0,0078373 | |||

| 4 Токарная | 1. Узел подачи и зажима заготовки 2. Шпиндельный блок с механизм- ом фиксации и приводом враще-ния 3. Узел поперечных суппортов 4. Узел продольных суппортов 5. Гидравлическое оборудование 6. Электрооборудование 7. Система охлаждения 8. Транспортер стружки | 0,55 0,18 0,07 0,06 0,17 0,65 0,08 0,24 | 0,309 0,309 0,039 0,27 0,309 0,309 0,309 0,309 | 0,0016995 0,0005562 0,0000273 0,000162 0,0005253 0,0020085 0,0002472 0,0007416 |

|

| 0,0059676 | |||

| 4 Агрегатная | 1. Узел подачи и зажима заготовки 2. Силовая головка для фрезерования 3. Силовая головка для сверления 4. Силовой стол с гидроприводом 5. Гидравлическое оборудование 6. Электрооборудование 7. Система охлаждения 7. Транспортер стружки | 0,53 0,25 0,18 0,24 0,17 0,65 0,08*2 0,24 | 0,52 0,45 0,52 0,52 0,52 0,52 0,52 0,52 | 0,002756 0,0001755 0,000936 0,001248 0,000884 0,00338 0,000832 0,001248 |

|

| 0,0114595 | |||

|

| 0,5580791 | |||

Таким образом:

![]() (мин).

(мин).

Производительность данного варианта:

![]() деталей/смену.

деталей/смену.

Как видно по расчетам, производительность такой системы удовлетворяет заданной производительности.

Вариант №3

1. Станок – полуавтомат: фрезеровать торцы 1 и 14 (![]() ),сверлить центровые отверстия (

),сверлить центровые отверстия (![]() ).

).

2. Станок – полуавтомат: точить поверхность 6 (![]() ).

).

3. Станок – полуавтомат: точить поверхность 3 (![]() ).

).

4. Станок – двухсторонний гидрокопировальный полуавтомат: чистовое точение поверхностей 6 (![]() ), 3 (

), 3 (![]() ); точить фаску 2 (

); точить фаску 2 (![]() ), 5 (

), 5 (![]() ).

).

5. Станок – полуавтомат: точить торец 7 (![]() ); точить поверхности 10 (

); точить поверхности 10 (![]() ), 12 (

), 12 (![]() ).

).

6. Станок – полуавтомат: точить фаску 13 (![]() ), чистовое точение поверхности 12 (

), чистовое точение поверхности 12 (![]() ), точить фаску 11 (

), точить фаску 11 (![]() ), точение поверхности 10 (

), точение поверхности 10 (![]() ), точить канавку 8 (

), точить канавку 8 (![]() ), точить фаску 9 (

), точить фаску 9 (![]() ).

).

7. Станок – агрегатный: сверление отверстий 19 (![]() ); фрезерование шпоночного паза 18 (

); фрезерование шпоночного паза 18 (![]() ).

).

Значение tз и tпр для разных типов инструментов занесены в таблицу 2.3.

Таблица 2.3 – Расчет времени потерь по инструменту| № Опер. | Инструмент |

|

| ( мин. |

|

| 1 | Торцевая фреза | 0,62 | 180 | 7,12 | 0,025 |

| 2 | Сверло центровочное Р6М5 | 0,12 | 15 | 1,18 | 0,00944 |

| 3 | Резец упорный проходной Т5К10 | 0,95 | 60 | 2,3 | 0,0364167 |

| 4 | Резец упорный проходной Т5К10 | 0,18 | 60 | 1,7 | 0,0051 |

| 5 | Резец упорный проходной Т15К6 | 3,42 | 60 | 3,18 | 0,18126 |

| 6 | Резец упорный проходной Т15К6 | 0,22 | 60 | 3,18 | 0,01166 |

| 7 | Резец упорный проходной Т15К6 | 0,008 | 60 | 3,18 | 0,000424 |

| 8 | Резец упорный проходной Т15К6 | 0,022 | 60 | 3,18 | 0,001166 |

| 9 | Резец отогнутый Т5К10 | 0,036 | 45 | 1,7 | 0,00136 |

| 10 | Резец упорный проходной Т5К10 | 0,253 | 60 | 1,7 | 0,00717 |

| 11 | Резец упорный проходной Т5К10 | 0,12 | 60 | 1,7 | 0,0034 |

| 12 | Резец упорный проходной Т15К6 | 0,008 | 60 | 3,18 | 0,0004 |

| 13 | Резец упорный проходной Т15К6 | 0,11 | 30 | 3,18 | 0,00583 |

| 14 | Резец упорный проходной Т15К6 | 0,008 | 60 | 3,18 | 0,0004 |

| 15 | Резец упорный проходной Т15К6 | 0,16 | 60 | 3,18 | 0,00848 |

| 16 | Резец канавочный Т15К6 | 0,019 | 60 | 3,18 | 0,001007 |

| 17 | Резец упорный проходной Т15К6 | 0,004 | 60 | 3,18 | 0,000212 |

| 18 | Сверло Р6М5 | 0,52 | 50 | 1,18 | 0,012272 |

| 19 | Пальцевая фреза | 0,45 | 80 | 5,12 | 0,0288 |

|

| 0,3397977 | ||||

Расчет потерь по оборудованию третьего варианта занесены в таблицу 2.4:

Таблица 2.4 – Расчет потерь по оборудованию третьего варианта

| Наименование позиции | Наименование механизмов | Время простоев на 100 мин. работы | Время работы j–го нормализованного узла | Простои конкретных механизмов

|

| 1Фрезерно-центровальная | 1. Узел подачи и зажима заготовки 2. Фрезерная бабка 3. Сверлильная бабка 4. Узел поперечных подач 5. Узел продольных подач 6. Гидравлическое оборудование 7. Электрооборудование 8. Система охлаждения 9. Транспортер стружки | 0,55 0,04*2 0,06*2 0,07*2 0,06*2 0,17 0,50 0,08*4 0,24 | 0,74 0,62 0,12 0,62 0,12 0,74 0,74 0,74 0,74 | 0,00407 0,000496 0,000144 0,000868 0,000144 0,001258 0,0037 0,02368 0,001776 |

|

| 0,036136 | |||

| 2 Токарная | 1. Узел подачи и зажима заготовки 2. Шпиндельный блок с механизмом фиксации и приводом вращения 3. Узел поперечных суппортов 4. Узел продольных суппортов 5. Гидравлическое оборудование 6. Электрооборудование 7. Система охлаждения 8. Транспортер стружки | 0,55 0,18 0,07 0,06 0,17 0,65 0,08 0,24 | 0,95 0,95 0 0,95 0,95 0,95 0,95 0,95 | 0,005225 0,00171 0 0,00057 0,001615 0,006175 0,00076 0,00228 |

|

| 0,018335 | |||

| 2 Токарная | 1. Узел подачи и зажима заготовки 2. Шпиндельный блок с механизмом фиксации и приводом вращения 3. Узел поперечных суппортов 4. Узел продольных суппортов 5. Гидравлическое оборудование 6. Электрооборудование 7. Система охлаждения 8. Транспортер стружки | 0,55 0,18 0,07 0,06 0,17 0,65 0,08 0,24 | 0,18 0,18 0 0,18 0,18 0,18 0,18 0,18 | 0,00099 0,000324 0 0,000108 0,000306 0,00117 0,000144 0,000432 |

|

| 0,003474 | |||

| 3 Токарная | 1. Узел подачи и зажима заготовки 2. Шпиндельный блок с механизмом фиксации и приводом вращения 3. Узел поперечных суппортов 4. Узел продольных суппортов 5. Гидравлическое оборудование 6. Электрооборудование 7. Система охлаждения 8. Транспортер стружки | 0,55 0,18 0,07 0,06 0,17 0,65 0,08*4 0,24 | 3,67 3,67 0,03 3,64 3,67 3,67 3,67 3,67 | 0,020185 0,006606 0,000021 0,002184 0,006239 0,023855 0,011744 0,008808 |

|

| 0,079642*4 | |||

| 4 Токарная | 1. Узел подачи и зажима заготовки 2. Шпиндельный блок с механизмом фиксации и приводом вращения 3. Узел поперечных суппортов 4. Узел продольных суппортов 5. Гидравлическое оборудование 6. Электрооборудование 7. Система охлаждения 8. Транспортер стружки | 0,55 0,18 0,07 0,06 0,17 0,65 0,08 0,24 | 0,409 0,409 0,036 0,273 0,409 0,409 0,409 0,409 | 0,0022495 0,0007362 0,0000252 0,0001638 0,0006953 0,0026585 0,0003272 0,0009816 |

|

| 0,0078373 | |||

| 4 Токарная | 1. Узел подачи и зажима заготовки 2. Шпиндельный блок с механизмом фиксации и приводом вращения 3. Узел поперечных суппортов 4. Узел продольных суппортов 5. Гидравлическое оборудование 6. Электрооборудование 7. Система охлаждения 8. Транспортер стружки | 0,55 0,18 0,07 0,06 0,17 0,65 0,08 0,24 | 0,309 0,309 0,039 0,27 0,309 0,309 0,309 0,309 | 0,0016995 0,0005562 0,0000273 0,000162 0,0005253 0,0020085 0,0002472 0,0007416 |

|

| 0,0059676 | |||

| 4 Агрегатная | 1. Узел подачи и зажима заготовки 2. Силовая головка для фрезерования 3. Силовая головка для сверления 4. Силовой стол с гидроприводом 5. Гидравлическое оборудование 6. Электрооборудование 7. Система охлаждения 8. Транспортер стружки | 0,53 0,25 0,18 0,24 0,17 0,65 0,08*2 0,24 | 0,52 0,45 0,52 0,52 0,52 0,52 0,52 0,52 | 0,002756 0,0001755 0,000936 0,001248 0,000884 0,00338 0,000832 0,001248 |

|

| 0,0114595 | |||

|

| 0,3996101 | |||

Таким образом:

![]() мин.

мин.

Производительность данного варианта:

![]() деталей/смену;

деталей/смену;

Как видно по расчетам, производительность такой системы удовлетворяет заданной производительности.

Похожие работы

... из них. 5 АНАЛИЗ БАЗОВОГО ОПЕРАЦИОННОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПО КРИТЕРИЮ ОБЕСПЕЧЕНИЯ ЗАДАННОЙ СМЕННОЙ ПРОИЗВОДИТЕЛЬНОСТИ ОБРАБОТКИ Определение ожидаемой сменной производительности системы технологического оборудования в условиях неавтоматизированного производства можно найти по формуле: деталей/смену, где - время выполнения холостых (вспомогательных) операций в условиях ...

... для получения заготовки метод ковки на ГКМ. 7. Разработка варианта технологического маршрута механической обработки детали Разработка технологического маршрута обработки детали Шток проводится на основании типового технологического процесса обработки шлицевого вала с учетом мелкосерийного типа производства. 7.1 Выбор обоснование способов обработки поверхностей заготовки На основании ...

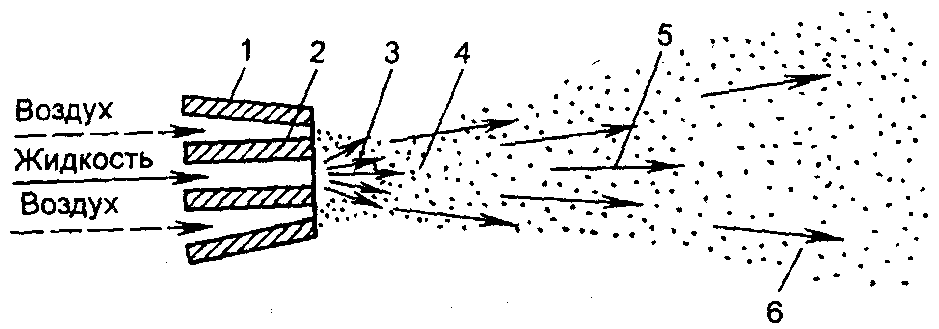

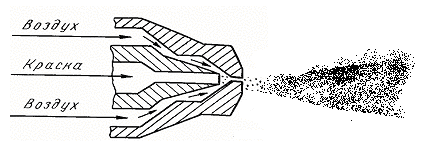

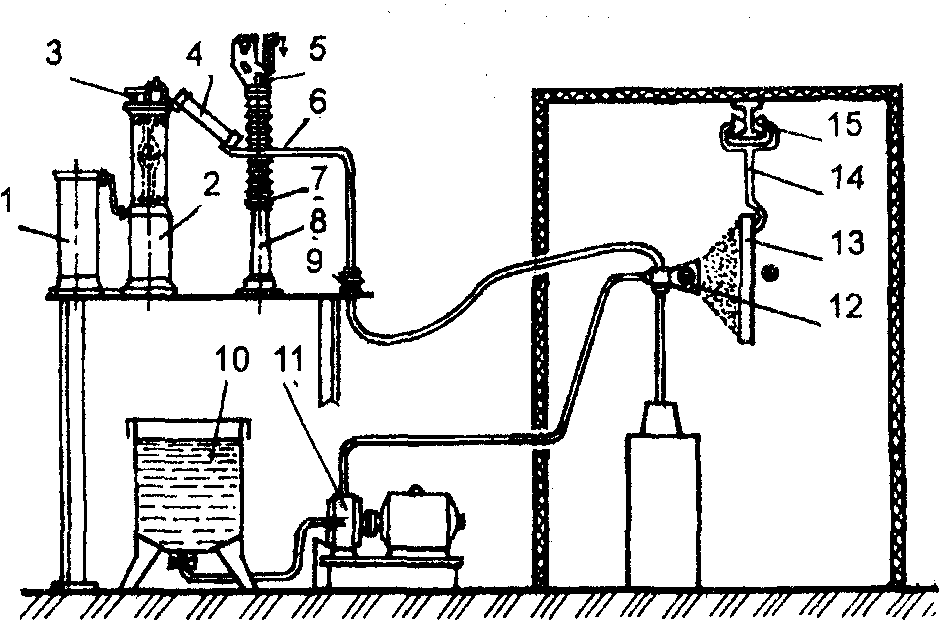

... лакирование матовым лаком НЦ-243 на лакообливной машине и сушка в конвективной сушильной камере или на стеллажах. 2. Автоматизированные линии отделки. Компоновка РТК для нанесения лакокрасочных материалов На мебельных предприятиях для отделочных работ широко применяются конвейерные, полуавтоматические и автоматические линии. Они включают станки для нанесения материалов, установки для сушки и ...

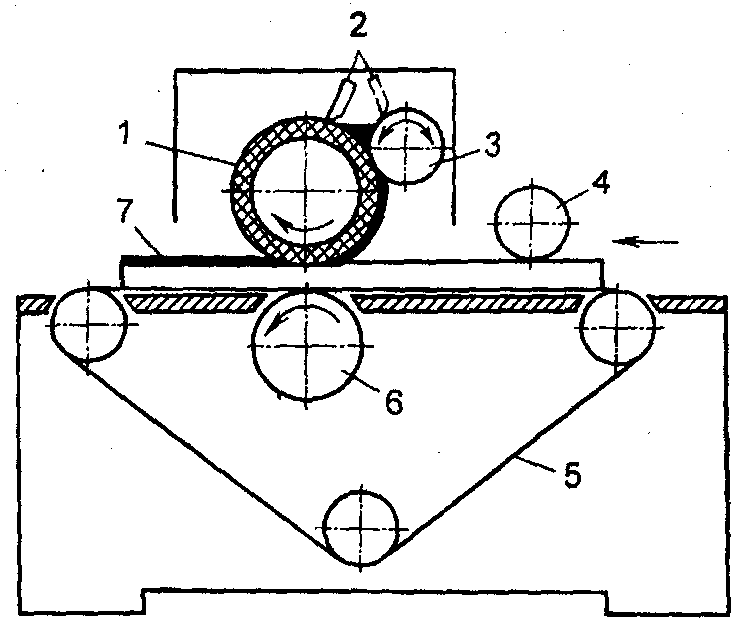

... автооператора строго синхронизировано с работой обслуживаемого оборудования. Автооп-ры могут иметь механические, магнитные, электромагнитные, вакуумные захватные устройства. 11. Транспортно – складские системы автоматизированного производства. Требования, основные виды и примеры исполнений Транспортные устройства автоматизир-ных систем предназначены для перемещения деталей с позиции на позицию ...

0 комментариев