Навигация

Водоснабжение охлаждаемых деталей холодной водой

1.4 Водоснабжение охлаждаемых деталей холодной водой

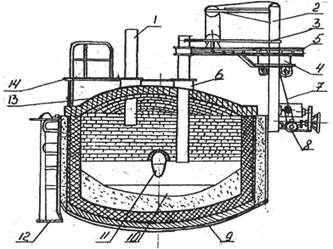

Даже кратковременное прекращение или нарушение охлаждения может вызвать крупную аварию печи. Поэтому требованию надёжности подчинено устройство схем питания охлаждаемых деталей.

При охлаждении холодной водой чаще всего применяется индивидуальное питание детали от коллектора (распределительной гребёнки) холодной воды. Коллектор представляет собой отрезок трубы большого диаметра, к которой проведён общий трубопровод холодной воды. В коллектор вварены трубы, подводящие воду к охлаждаемым деталям; каждая труба снабжена вентилем. Над вентилем обычно помещают щит с наименованием охлаждаемых деталей, к которым относится каждый вентиль.

Непосредственно под коллектором расположены открытые концы трубопроводов, отводящих воду от деталей (открытый слив). Сливная и подающая трубы расположены для данной детали одна под другой, что облегчает ориентировку. Иногда каждую пару труб окрашивают в свой цвет. Сливные трубы сбрасывают нагретую воду в открытое сливное корыто, которое сообщается с канализацией.

Обычно стараются сконцентрировать подачу и отвод воды со всех элементов печи на одном коллекторе, чтобы с одного места управлять и следить за всей системой охлаждения. При большом числе охлаждаемых деталей и значительном удалении их друг то друга устраивают несколько коллекторов. При большом количестве сравнительно мелких однотипных деталей и небольших тепловых напряжениях несколько деталей соединяют последовательно; при этом от коллектора на каждое соединение идёт одна линия. Параллельное соединение даже одинаковых деталей (разветвление после регулировочного вентиля на коллекторе) не применяется, так как увеличение гидравлического сопротивления какой-либо ветви вследствие случайных причин приводит к перераспределению потоков и резкому увеличению подачи воды в эту ветвь. Система водяного охлаждения снабжается рядом контрольно–измерительных приборов. Приборы контроля в некоторых случаях дополняются автоматическими регуляторами, изменяющими режим охлаждения (чаще всего расход воды) в зависимости от изменения регулируемого параметра (чаще всего температуры воды на выходе из детали).

Контролируемыми параметрами обычно являются температура воды на коллекторе и на выходе из отдельных деталей, расход воды на детали, давление воды на коллекторе.

Температура замеряется обычно термометрами сопротивления, расход – дроссельными расходомерами или счётчиками, давление – пружинными манометрами. На случай перегрева воды в какой – либо детали и понижения давления на коллекторе предусматривается сигнализация (световая, звуковая).[1]

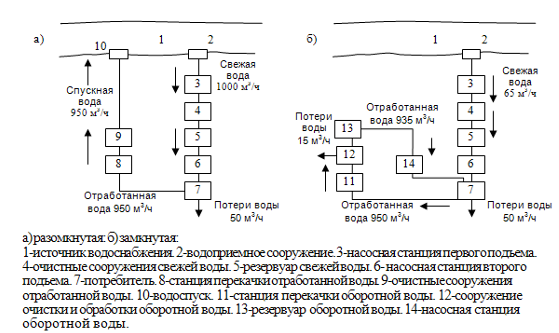

2. Модель расчета

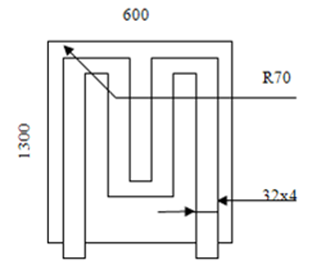

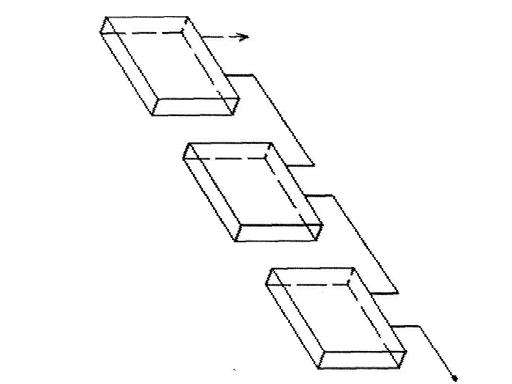

В данном разделе представлен план выполнения расчетов для системы охлаждения кессонов реакционной шахты печи взвешенной плавки. Данная модель будет использоваться в следующем разделе.

1) Расчет начинаем с общих параметров системы охлаждения: числа кессонов в ряду, длин змеевиков рядового и фурменного кессонов.

2) Расчет сопротивлений для каждого кессона, стояка, коллектора и всей системы в целом ведем по формулам, приведенным в теоретической части. В данном расчете имеются неизвестные величины (число Рейнольдса, динамическая и кинематическая вязкости, толщина ламинарного подслоя, коэффициент трения, коэффициент местного сопротивления).

3) Расчет общих потерь для каждого кессона, стояка, коллектора и всей системы в целом ведем по формулам, приведенным в теоретическом разделе. Все неизвестные величины для этих формул уже будут рассчитаны в предыдущем пункте плана.

4) Решение уравнений Бернулли, определение давлений в кессоне, стояке и на входе в систему.

5) Расчет коэффициента а для построения напорной характеристики сети.

6) Построение характеристики сети.

7) Определение потерь тепла.

2.1 Расчёт потерь напора на трение

Потери напора на трение имеют повсеместный характер. Они вызваны как действием сил вязкости между отдельными слоями жидкости, движущимися с различными скоростями, так и соударениями частиц жидкости со стенками трубопровода.

Величина потерь напора на трение в круглых напорных трубопроводах обычно рассчитываются по формуле, которая носит название Дарси – Вейсбаха:

![]() , (1)

, (1)

где ![]() - длина трубопровода; d – его диаметр;

- длина трубопровода; d – его диаметр; ![]() - коэффициент гидравлического трения, или коэффициент трения, определяемый рядом условий, в первую очередь режимом движения жидкости.

- коэффициент гидравлического трения, или коэффициент трения, определяемый рядом условий, в первую очередь режимом движения жидкости.

Расход жидкости при заданной скорости движения находится по формуле:

Q=FW (2)

где F– площадь поперечного сечения трубопровода (![]() ), а

), а ![]() - объёмный расход жидкости ([

- объёмный расход жидкости ([![]() ]=м3/ч).

]=м3/ч).

Теперь можно определить режим движения жидкости. Количественной мерой режима движения жидкости является так называемое число Рейнольдса ![]() . Его численное значение зависит от соотношения трёх величин: расхода или средней скорости потока W, размера поперечного сечения, в частности диаметра d (если рассматривается круглый трубопровод), и вязкости жидкости

. Его численное значение зависит от соотношения трёх величин: расхода или средней скорости потока W, размера поперечного сечения, в частности диаметра d (если рассматривается круглый трубопровод), и вязкости жидкости ![]() :

:

![]() , (3)

, (3)

Число ![]() является безразмерной величиной, в этом можно убедиться, подставив в выражение (3) размерности величин:

является безразмерной величиной, в этом можно убедиться, подставив в выражение (3) размерности величин: ![]() . Границей перехода из одного режима в другой считается значение

. Границей перехода из одного режима в другой считается значение ![]() =2320. При

=2320. При ![]() режим движения ламинарный, при

режим движения ламинарный, при ![]() - турбулентный режим.

- турбулентный режим.

Для случая ламинарного режима движения в выражение (1) подставляется ![]() . Таким образом, при этом режиме

. Таким образом, при этом режиме ![]() не является постоянным для данной жидкости и данного трубопровода, а зависит от скорости.

не является постоянным для данной жидкости и данного трубопровода, а зависит от скорости.

На величину ![]() при турбулентном режиме существенно влияет наличие около стенки трубопровода тонкого ламинарного подслоя жидкости. При определённых условиях этот подслой играет роль смазки, препятствующей непосредственному взаимодействию частиц жидкости турбулентного ядра потока с шероховатостями поверхности стенки.

при турбулентном режиме существенно влияет наличие около стенки трубопровода тонкого ламинарного подслоя жидкости. При определённых условиях этот подслой играет роль смазки, препятствующей непосредственному взаимодействию частиц жидкости турбулентного ядра потока с шероховатостями поверхности стенки.

Влияние ламинарного подслоя зависит от соотношения между его толщиной ![]() и характеристиками шероховатости стенки. Когда

и характеристиками шероховатости стенки. Когда ![]() много больше средней величины выступов шероховатости, частицы жидкости ядра потока не соприкасаются со стенкой. Такие трубы носят название гидравлически гладких. Если

много больше средней величины выступов шероховатости, частицы жидкости ядра потока не соприкасаются со стенкой. Такие трубы носят название гидравлически гладких. Если ![]() меньше абсолютной шероховатости, то частицы, обладающие высокой скоростью, непосредственно соприкасаются с выступами. Такие трубы называют гидравлически шероховатыми.

меньше абсолютной шероховатости, то частицы, обладающие высокой скоростью, непосредственно соприкасаются с выступами. Такие трубы называют гидравлически шероховатыми.

Состояние стенки оценивается величиной эквивалентной шероховатости ![]() , под которым понимают такую высоту выступов шероховатости, образованной песчинками одинакового размера, которая даёт ту же величину

, под которым понимают такую высоту выступов шероховатости, образованной песчинками одинакового размера, которая даёт ту же величину ![]() , что и интересующая нас стенка.

, что и интересующая нас стенка.

Для гидравлически гладких труб формулы соответственно Блазиуса и Никурадзе

![]() (4)

(4)

![]() ,(5)

,(5)

причём первая даёт хорошие результаты при ![]() , вторая при

, вторая при ![]() .

.

Для гидравлически шероховатых труб формула Никурадзе:

;(6)

;(6)

При использовании формул (4) – (6) необходимо определить, в какой области работает данная труба, подсчитав толщину ламинарного слоя ![]() , например, по уравнению (7) и сравнив её с эквивалентной шероховатостью трубы.

, например, по уравнению (7) и сравнив её с эквивалентной шероховатостью трубы.

![]() ; (7)

; (7)

Определив коэффициент трения по формуле (1) находим величину потерь.

Похожие работы

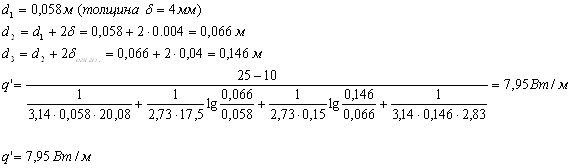

... заданного режима водопотребления данной сетью. Напорная характеристика данной сети приведена на графике. Расчет потерь тепла Мы имеем: толщину задней стенки кессона равную коэффициент теплопроводности стенки , температуру воды внутри системы охлаждения при её работе равную t=50ºC, температуру окружающей среды t=10ºC. Учитывая эти и другие значения находим потери тепла в окружающую ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

... 5000 мг/л. Наличие этих загрязнений препятствует повторному использованию сточных вод, а их сброс ведёт к загрязнению водоёма [17]. 11.3.2 Мероприятий по защите окружающей среды Технологические процессы литейного производства сопровождаются образованием огромных количеств различных пылей и газов, которые загрязняют атмосферу. Отвалы отработанных смесей и неочищенные сточные воды, сбрасываемые ...

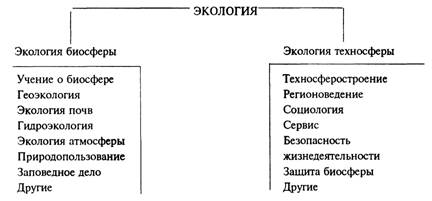

... или технологических процессов; – при выборе технического решения обеспечить малоотходность производства и максимальную эффективность использования энергоресурсов. Задачи специалиста в области безопасности жизнедеятельности сводятся к следующему; – контроль и поддержание допустимых условий (параметры микроклимата, освещение и др.) жизнедеятельности человека в техносфере; – идентификация ...

0 комментариев