Навигация

Визначення необхідних площ

6. Визначення необхідних площ

Загальна площа цеху дільниці визначається так:

![]() , де

, де

![]() - виробнича площа цеху дільниці, яка визначається за формулою:

- виробнича площа цеху дільниці, яка визначається за формулою:

![]() ( м2), де

( м2), де

![]() - питома площа на один верстат, визначається за нормативами і дорівнює для середніх верстатів 24 м2;

- питома площа на один верстат, визначається за нормативами і дорівнює для середніх верстатів 24 м2;

![]() = 20 - сумарна прийнята кількість верстатів (табл. 4.);

= 20 - сумарна прийнята кількість верстатів (табл. 4.);

![]() - допоміжна площа цеху (дільниці) в загальному випадку:

- допоміжна площа цеху (дільниці) в загальному випадку:

![]()

В цій формулі:

![]() - площа заточувального відділення:

- площа заточувального відділення:

![]() ( м2), де

( м2), де

![]() - питома площа на один заточувальний верстат, визначається за нормативами в залежності від розміру виробів і дорівнює в нашому випадку 12 м2;

- питома площа на один заточувальний верстат, визначається за нормативами в залежності від розміру виробів і дорівнює в нашому випадку 12 м2;

![]() -

-

кількість основних верстатів заточувального відділення, що визначається у відсотках від прийнятої кількості верстатів.

![]() – площа відділу ремонту інструменту і оснастки. Оскільки прийнята кількість основних верстатів менше 100, то даний відділ не передбачається.

– площа відділу ремонту інструменту і оснастки. Оскільки прийнята кількість основних верстатів менше 100, то даний відділ не передбачається.

![]() - площа інструментально-роздавальної комори (ІРК);

- площа інструментально-роздавальної комори (ІРК);

![]() - площа комори зберігання пристроїв;

- площа комори зберігання пристроїв;

![]() - площа комори інструментальної оснастки.

- площа комори інструментальної оснастки.

Оскільки прийнята кількість верстатів менше 200, встановлюється одна комплексна комора для усіх видів інструментів та пристроїв, а відповідні норми площ сумуються:

![]() , м2.

, м2.

![]() ( м2), де

( м2), де

с =20 - сумарна прийнята кількість верстатів (табл. 4);

![]() - питома площа на один верстат, визначається за нормативами і дорівнює 0,5 м2;

- питома площа на один верстат, визначається за нормативами і дорівнює 0,5 м2;

![]() ( м2), де

( м2), де

![]() - питома площа на один верстат, визначається за нормативами і дорівнює 0,4 м2;

- питома площа на один верстат, визначається за нормативами і дорівнює 0,4 м2;

Отже:

![]() ( м2),

( м2),

![]() – площа відділу технічного контролю (ВТК):

– площа відділу технічного контролю (ВТК):

![]() ( м2),

( м2),

де

![]() = 1 - розрахована раніше кількість робітників відділу технічного контролю (табл. 5);

= 1 - розрахована раніше кількість робітників відділу технічного контролю (табл. 5);

5 м2 – площа на 1-го робітника ВТК;

![]() – коефіцієнт на розташування обладнання, інвентарю та проходів.

– коефіцієнт на розташування обладнання, інвентарю та проходів.

![]() – площа цехової ремонтної бази, в даному проекті не передбачається, оскільки розрахована кількість верстатів основного обладнання менша 100.

– площа цехової ремонтної бази, в даному проекті не передбачається, оскільки розрахована кількість верстатів основного обладнання менша 100.

![]() – сумарна площа складів, в нашому випадку є сумою площ складу готових деталей і складу заготовок:

– сумарна площа складів, в нашому випадку є сумою площ складу готових деталей і складу заготовок:

![]()

Величина площ кожного з складів:

![]() ,

,

де

![]() = 5 днів – нормальний час зберігання заготовок/деталей на складі (за нормативами);

= 5 днів – нормальний час зберігання заготовок/деталей на складі (за нормативами);

![]() днів – число робочих днів на протязі року;

днів – число робочих днів на протязі року;

![]() – середня вантажонапруженість площі складу (за нормативами);

– середня вантажонапруженість площі складу (за нормативами);

![]() = 0,25 – коефіцієнт використання площі цеху (за нормативами):

= 0,25 – коефіцієнт використання площі цеху (за нормативами):

![]() - площа складу заготовок :

- площа складу заготовок :

![]() ( м2), де

( м2), де

![]() (т) –

(т) –

маса всіх заготовок, що обробляються на дільниці на протязі всього року;

![]() т ;

т ;

m =22 – маса однієї заготовки (виходячи з маси деталі, заданої на кресленні);

![]() - площа складу готових деталей ::

- площа складу готових деталей ::

![]() ( м2), де

( м2), де

![]()

т - маса всіх деталей, що обробляються на дільниці на протязі всього року;

![]() т ;

т ;

m =20 – маса однієї заготовки (виходячи з маси деталі, заданої на кресленні);

![]() – площа відділів для приготування і роздавання змащувально-охолоджуючих рідин, не передбачається, оскільки розрахована кількість верстатів основного обладнання менша 30.

– площа відділів для приготування і роздавання змащувально-охолоджуючих рідин, не передбачається, оскільки розрахована кількість верстатів основного обладнання менша 30.

![]() – площа відділу збору і переробки стружки не передбачається, оскільки виробнича площа невелика.

– площа відділу збору і переробки стружки не передбачається, оскільки виробнича площа невелика.

![]() - площа відділу ізоляції браку ~ 9 м2.

- площа відділу ізоляції браку ~ 9 м2.

Отже, сумарна потрібна допоміжна площа дільниці:

![]() ( м2);

( м2);

Загальна необхідна площа дільниці:

![]() ( м2)

( м2)

Результати розрахунку площ цеху (дільниці) зведені в таблиці 6:

Таблиця 6. Площа відділень цеху

| Найменування службових приміщень | Площа, м2 |

| А - Виробнича площа 1 - Механічна дільниця | 480 |

| Б - Допоміжна площа 1 - Заточувальне відділення 2 - ІРК 3 - Контрольне відділення 4 - Склад заготовок 5 - Склад деталей 6 - Відділ ізоляції браку | 12 18 8 17 27 9 |

| Разом допоміжної площі: | 91 |

| Загальна технологічна площа: | 571 |

Розрахунок площ побутових приміщень:

В даній роботі передбачаємо:

а) гардеробну кімнату: ![]() ( м2),

( м2),

0,43 м2 – площа у розрахунку на одного робітника;

33 – загальна прийнята кількість робітників (табл. 5);

б) санвузол: ![]() м2, (за нормативами 2,6 м2– на 18 чоловіків або на 12 жінок);

м2, (за нормативами 2,6 м2– на 18 чоловіків або на 12 жінок);

в) кімнату для відпочинку: ![]() ( м2),

( м2),

0,2 м2 – площа у розрахунку на одного робітника;

33 – загальна прийнята кількість робітників (табл. 5);

7. Енергетична частина

Річна потреба в електроенергії:

W = Na Fд ηз , кВт/год

Na — активна потужність;

Fд –дійсний робочий фонд часу роботи обладнання, год;

ηз – коефіцієнт завантаження обладнання.

Na = Кп Nуст, кВт

Отже,

W = Кп Nуст Fд ηз

Кп = 0,25 — коефіцієнт попиту;

Nуст — встановлена потужність обладнання (всієї кількості верстатів даного типорозміру).

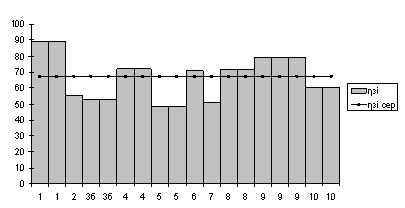

W6Р13Ф3 = 0,25·30·3890·0,78=22756,5, (кВт/год)

WГФ2171С5 = 0,25·90·3890·0,95=83148,75, (кВт/год)

WИР500ПМФ4 = 0,25·56·3890·0,76=41389,6, (кВт/год)

Результати зводимо до табл. 7

Таблиця 7. Розрахунок потреби в електроенергії

| Споживач | Кількість, шт | Потужність, кВт | Дійсний робочий фонд часу, год | Коеф. заван-таження | Річна витрата, кВт/год | |

| одиниці | всього | |||||

| 6Р13Ф3 | 4 | 7,5 | 30 | 3890 | 0,78 | 22756,5 |

| ГФ2171С5 | 12 | 7,5 | 90 | 3890 | 0,95 | 83148,75 |

| ИР500ПМФ4 | 4 | 14 | 56 | 3890 | 0,76 | 41389,6 |

| ЗАГАЛОМ | 20 |

|

|

| 147294,85 | |

Похожие работы

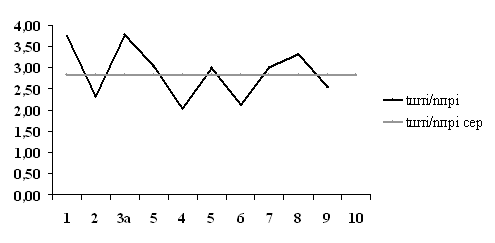

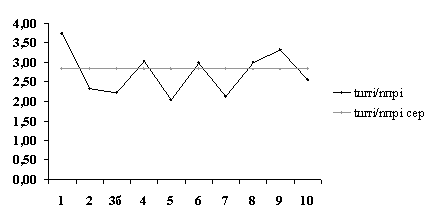

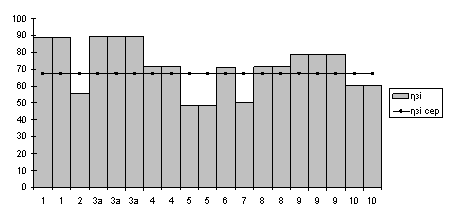

... і використання технологічної оснастки. Відповідно до цих вказівок рекомендується використовувати два показники: · Коефіцієнт завантаження одиниці технологічної оснастки (Кз); · Затрати на обладнання технологічних операцій виготовлення виробів (Р). Кз визначається за формулою: де: Тшт – штучно-калькуляційний час виконаннятехнологічної операції ; N – планова місячна програма ...

... ії такту потокової лінії i тактів виконання (в безперервному режимі) всіх операцій, пов'язаних із цією лінією. Синхронізація здійснюється в два етапи: Попередня — виконується на стадії проектування потокової лінії (ПЛ). Вона здійснюється завдяки добору, розчленуванню та поєднанню операцій та їх окремих частин так, щоб забезпечити рівномірне завантаження робітників (устаткування), а також добором ...

... Мд – відповідно маса заготовки, відходів і готової деталі, кг.; Цм, Цв – відповідно вартість одного кілограма матеріалу і…, грн.; Пз – річний обсяг випуску деталей, шт. У випадку виробництва на дільниці (в цеху) декількох виробів розрахунок ведеться по кожному виробу окремо. Наприклад, вартість матеріалу на одиницю продукції становить: Вм = 60,7*2,7- (60,7-39)*0,7 = 148,7 грн. Вартість матер ...

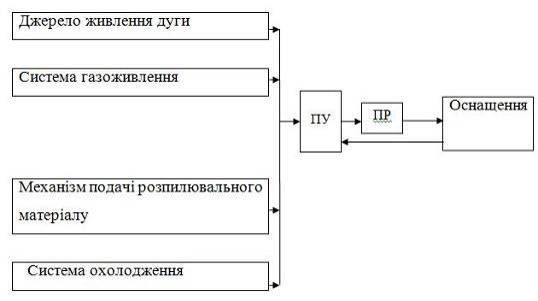

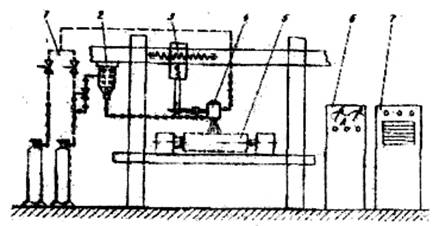

... вентиляції і пиловловлення, засоби механізації переміщення плазмотрона і деталі. 3. Технологічначастина 3.1 Проектування технологічного процесу відновлення Використовуємо операції, пов'язані тільки з відновленням кулачків, тобто часткове відновлення кулачків розподільного валу ЗІЛ-130. 3.2 Розробка маршрутної технології 1.Очисна. 2.Контрольно-дефекточна. 3.Термічна. 4.Абразивно ...

0 комментариев