Навигация

Контрольна

035 Контрольна

Верстатний пристрій проектуємо на технологічну операцію 025 Вертикально-фрезерна.

025 Вертикально-фрезерна

Встановити заготовку у пристрої, вивірити та закріпити.

Фрезерувати поверхню 3 начорно напрохід.

Фрезерувати поверхню 3 начисто напрохід, витримуючи розмір 15h14-0,43 мм.

Розкріпити заготовку у пристрої, зняти та покласти в тару.

Необхідну точність оброблення деталі на верстаті забезпечують наданням заготовці цілком визначеного положення відносно металорізального інструменту, тобто за рахунок забезпечення правильного її базування в пристрої.

Необхідна орієнтація та нерухомість заготовки у вибраній системі координат забезпечується накладанням на неї шести двосторонніх геометричних зв’язків, які позбавляють заготовку шести ступенів вільності. Як відомо з курсу теоретичної механіки, кожне вільне тіло у просторі має шість ступеней вільності, тобто три можливі переміщення у напрямку трьох координатних осей ОХ, ОY та OZ та трьох можливих поворотів навколо вказаних осей. Підпираючи тіло опорою в якійсь одній точці, позбавляємо його однієї ступені вільності. Для повного визначення положення тіла, тобто позбавлення всіх шести ступеней вільності, його необхідно і достатньо підперти в шести незалежних точках, розміщених у загальному випадку на трьох різних поверхнях. Це є так зване правило шести точок, що широко застосовується при базуванні деталей. Поверхню, на якій розміщені три опорні точки, називають установною, другу поверхню з двома опорними точками – напрямною і третю з одною опорною точкою – опорною поверхнями. Можливі і інші варіанти базування деталей, зокрема використанням подвійної напрямної бази тощо.

Опорна точка символізує один із зв’язків заготовки з вибраною системою координат. Опорні точки матеріалізуються у пристрої різними за конструкцією установними елементами.

Переважно, у процесі базування деталі у пристрої вона контактує з опорами, а наявність реальних зв’язків символізується опорними точками, що мають теоретичний зміст.

Положення заготовки у пристрої забезпечується відповідними розміщенням точок, яке залежить від конфігурації деталі та необхідним її положенням стосовно металорізального інструменту.

Схема базування представляє собою схему розташування опорних точок на базових поверхнях заготовки чи виробу.

Одночасно із розробленням схеми базування вибирають конструкції опор, які повинні забезпечити необхідне базування заготовки, стійкість і жорсткість її закріплення. Конструкції опор вибирають залежно від схеми базування, форми, розмірів і шорсткості базових поверхонь.

Під час оброблення деталь повинна бути нерухомою відносно пристрою, тобто позбавлена всіх шести ступенів волі (повне базування).

В залежності від технічних вимог на деталь і умов оброблення здійснюють повну чи неповну орієнтацію заготовки в пристрої.

Повна орієнтація забезпечується установленням заготовки на шістьох опорних точках (правило шести точок). У цьому випадку для базування в загальному випадку необхідний комплект із трьох технологічних баз. Більше шести опорних точок використовувати неприпустимо, оскільки в противному випадку при закріпленні порушується положення деталі.

Якщо за умовами оброблення не потрібно точного встановлення заготовки у визначених напрямках чи допускається її поворот щодо якої-небудь осі, то немає необхідності в повному орієнтуванні заготовки в пристрої з використанням усього комплекту з трьох баз, що несуть шість опорних точок. При цьому використовують п’ять, чотири і навіть три опорні точки. Кількість опорних точок визначається числом установних баз і їхньою формою, а також умовами виконання операції.

Тому що під час оброблення деталь повинна бути нерухомою в пристрої, тобто позбавлена всіх ступенів волі, то при її неповній орієнтації ступені вільності, що залишилися, ліквідуються закріпленням (повне базування при неповній орієнтації).

Схему базування розробляють з урахуванням технічних вимог на оброблення деталі, а також можливості її реалізації в пристрої.

Правильно обрана схема базування забезпечує необхідну стійкість деталі при обробленні та найменшій похибці базування, тобто найменшому відхиленні фактично досягнутому положенні заготовки чи виробу під час базування від необхідного.

Розроблення схеми базування деталі в пристрої виконуємо згідно методики, запропонованої д.т.н., професора Кукляком М.Л. [8].

Виходячи з операційного креслення деталі й умов виконання операції, необхідно вибрати технологічні бази деталі. Вибір технологічних баз необхідно робити таким чином, щоб забезпечити необхідну орієнтацію та достатню стійкість деталі в пристрої. При цьому необхідно намагатися, щоб технологічні бази збігалися з вимірними, а вимірні з конструкторськими. Кількість баз визначається вимогами креслення й умовами виконання операцій.

З усіх баз виділити головну та вибрати спосіб її встановлення в пристрої. За головну базу приймається база, що забезпечує найбільш стійке положення деталі у пристрої та від якої задані найбільш точні розміри. Деталь, розміщена головною базою у пристрої, одержує майже повну орієнтацію, позбавляючись трьох чи чотирьох ступенів волі.

Визначивши, яких ступенів волі буде позбавлена заготовка за допомогою елемента, що встановлює головну базу, і які ступені вільності в неї залишаться, вибрати метод установлення інших баз. При цьому необхідно користатися таким правилом: жоден установний елемент не повинен позбавляти деталь трьох ступенів вільності, яких вона вже позбавлена за допомогою інших елементів.

Використовуючи операційне креслення чи ескіз, на базах заготовки умовними позначками проставити опорні точки і пронумерувати їх, починаючи з головної бази.

Виходячи зі схеми базування, а також форми, розмірів і шорсткості базових поверхонь, вибрати конструкції установних елементів і затискних деталей пристрою і зобразити можливу реалізацію даної схеми в пристрої.

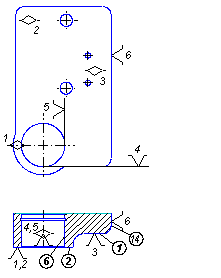

Схема базування деталі на даній технологічній операції подана на рис. 1.

За технологічні бази на цій операції прийнята площини 1, 7 (установна база), отвір 6 в розмір Æ32js7 мм (напрямна база ) та площина 9 (опорна база) (рис. 2.1).

За головну базу прийняті площини 1, 2 , оскільки при встановленні цими поверхнями заготовка набуде стійкого положення. Цією базою позбавляється трьох ступенів вільності (3 точки - 1, 2, 3: установна база).

Інші опорні точки розміщуються в отворі 6 (оскільки задається допуск перпендикулярності поверхні 3 відносно отвору 6 в межах 0,04 мм) - база Б - (Æ32js7 мм) –(2 точки – 4, 5: напрямна база) та на необроблюваній площині 14 - (1 точка – 6: опорна база).

Практична реалізація теоретичної схеми базування може бути здійснена наступним чином: установча база – за рахунок використання опорних пластин або опор, напрямна база – повнопрофільного пальця, опорна база – пластини або опори.

Оскільки ми маємо серійне виробництво (N=5000 штук), тому необхідно передбачити в конструкції пристрою автоматизований затиск – пневматичний (гідравлічний).

5) Конструкція пристрою повинна бути узгоджена із установчими елементами столів верстатів.

6) При можливості необхідно спроектувати конструкцію пристрою таким чином, щоб сила різання була силою закріплення заготовки у пристрої.

Рис. 1.2.1. Схема базування кронштейна при обробленні поверхні 3 в розмір 15h14-0,43 мм

0 комментариев