Навигация

Добір і проектування допоміжних інструментів

2.5 Добір і проектування допоміжних інструментів

До допоміжного інструменту відносяться різні типи втулок (перехідних і розрізних), подовжувачів, вставок, розточувальних оправ і борштанг, оправ для розточування внутрішніх виїмок і рівців, різцетримачів, швидкозмінних патронів і перехідних втулок до них, плавальних патронів і компенсуючих для закріплення мітчиків тощо. Конструктивне виконання допоміжних інструментів залежить від типу шпинделів силових головок, насадок і різних пристроїв. Раціональний вибір його конструкції багато в чому визначає продуктивність технологічного устаткування.

Конструкція допоміжного інструменту повинна забезпечувати надійне закріплення різального інструменту в робочих шпинделях або супортах верстатів, швидку і легку його зміну, можливе регулювання (підналагодження) безпосередньо на верстаті, а також налагодження і підналагодження його на заданий розмір поза верстатом. У ряді випадків допоміжний інструмент підвищує точність механічного оброблювання і розширює технологічні можливості металорізалного устаткування. Наприклад, борштанга з копірним пристроєм дозволяє здійснювати поперечну подачу блока є різцем під час поздовжнього переміщення шпинделя верстата і таким чином розточувати рівці, підрізувати торці тощо. Застосування пружинних компенсаторів забезпечує отримання точних лінійних розмірів в процесі цекування і зняття фасок незалежно від точності включення подачі. Плавальні патрони для розверток і мітчиків усувають вплив неспіввісності шпинделя і похибки індексації заготовки на точність оброблювання тощо.

При виборі допоміжного інструмента для спорядження запроектованого технологічного процесу студент повинен передусім використовувати наявні стандартні і нормалізовані інструменти (стандарт підприємства), потім широко відомі конструкції спеціальних допоміжних інструментів. Проектувати новий спеціальний допоміжний інструмент дозволяється лише в тому випадку, якщо стандартні конструкції не задовольняють або не забезпечують заданої точності та продуктивності. Конструкцію його слід розробляти з врахуванням максимального зменшення основного і допоміжного часу, простоювання устаткування під час заміни та налагодження різального інструмента, розширення технологічних можливостей верстатів і більш повнішого використання їх потужності.

В сучасних багатоінструментальних налагодженнях різальний інструмент використовується разом з допоміжним (блок інструменту). Блокове інструментальне спорядження доцільно застосовувати в умовах великої концентрації різальних елементів і закріплення блоку за допомогою швидкодійних пристроїв. Інструменти з механічним закріпленням багатогранних твердосплавних пластинок також є блоками. Так, наприклад, різець з механічним кріпленням твердосплавної пластинки (різальний інструмент) н держаку з пристроєм для закріплення цієї пластинки (допоміжний інструмент) є блоковим спорядженням.

Технологічне спорядження (у тому числі і допоміжний інструмент) треба проектувати з врахуванням резерву точності. Так, наприклад, якщо точність виготовлюваного виробу характеризується величиною А, розрахункова точність для проектування спорядження повинна складати приблизно 60 – 70% цієї величини.

|

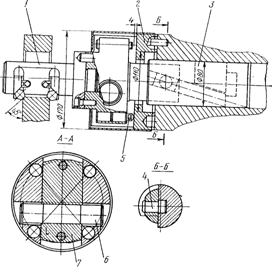

Рис. 2.4.1. Спеціальна хитна головка для одночасного двостороннього розточування фасок

Отже технологічне устаткування і технологічне спорядження повинні забезпечувати резерв точності не менше 30 - 40%.

Для ілюстрації на рис. 12.19 наведена конструкція спеціальної коливної головки, призначеної для одночасного двостороннього розточування фасок кривошипної головки шатуна в автоматичній лінії. Влаштована вона таким чином. В паз корпуса 2 вмонтовано хитний на осі 6 тримач 7, до передньої частини якого закріплений різцетримач 1. Задня частина тримаючи закінчується півциліндричним хвостовиком (розріз Г- Г) зі вставленим в ньому пальцем 4. Подача оправи з різцями здійснюється косим пазом (кут 15°) повзуна 3. Величина ходу різццевої оправи обмежується двама регулювальими упорами 5, закрученими в держак.

Цикл роботи головки такий. В початковому положенні держак стоїть на верхньому упорі 5, а ковзун 3 займає крайнє ліве положення. В такому положенні здійснюється швидке підведення стола до упора і витримка на ньому. Різцева оправа при цьому входить в отвір шатуна. Автоматично вмикається головка і подача повзуна вправо. Коли нижній упор держака притиснутий до опори, робочий хід різцевої оправи завершений. Ковзун з пришвидшеним ходом переміщається вліво і ставить держак 7 на верхній упор. Вимикається обертання головки і хід повзуна. Стіл верстата на швидкому ході відводиться в початкове положення.

Застосування такої головки в автоматичній лінії дозволяє позбавитись операції встановлення заново шатунів і таким чином скоротити лінію на один верстат. Застосування як різального інструменту багатогранних неперезагострювальних твердосплавних пластинок з механічним закріпленням (блок інструменту) також скорочує до мінімуму допоміжний час на заміну і налагодження різального інструмента.

Конструкція спеціального допоміжного інструмента виконується у вигляді складального креслення без деталювання в чіткій відповідності з чинними стандартами ЕСКД. Масштаб креслень витримується як М1:1. Специфікація складається на форматі А4 за стандартом ГОСТ 2108-68 і поміщається в пояснювальну записку. Проектування ведеться з максимальним застосуванням нормалей і стандартів на деталі пристроїв, елементи різальних інструментів тощо. В записці пояснення наводиться повний розрахунок на міцність особливо навантажених деталей і розрахунок точності пристроїв. Дається короткий опис пристрою і експлуатації допоміжних інструментів.

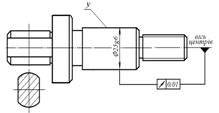

Рис. 2.4.2. Ескіз до розрахунку точності оправи

Література

1. Мельников Г.Н., Вороненко В.П. Проектирование механосборочных цехов. – Москва: Машиностроение, 1990. – 352 с.

2. Канарчук В.Е., Токаренко В.М., Балабашов А.Н. Основы проектирования и реконструкции механических цехов и участков машиностроительных и ремонтных производств. – Киев: Вища школа, 1988. – 224 с.

3. Справочник технолога-машиностроителя. В 2-х т. Т.1 / Под ред. В.М. Кована. – Москва: Машгиз, 1963. – 887 с.

4. Божидарнік В.В, Григор’єва Н.С., Шабайкович В.А. Технологія виготовлення деталей виробів: Навчальний посібник. – Луцьк: Надстир’я, 2006. – 592 с.

5. Вибір методів отримання заготовки та їх техніко-економічне обґрунтування. Методичні вказівки та завдання для виконання практичних занять з дисципліни “Технологічні методи виробництва заготовок деталей машин” для студентів спеціальності 7.090202 “Технологія машинобудування” усіх форм навчання / Укладачі: Кук А.М., Кирилів Я.Б. – Львів: Вид-во Нац. ун-ту “Львівська політехніка”, 2005. – 42 с.

6. Размерный анализ технологический процессов обработки / И.Г. Фридлендер, В.А. Іванов, М.Ф. Барсуков, В.А, Слуцкер; Под общ.ред. И.Г. Фридлендера. – Ленинград: Машиностроение, 1987. – 141 с.

7. Нормування технологічних процесів складання. Методичні вказівки до практичного заняття з дисципліни “Технологія машинобудування” для студентів спеціальності 1201 “Технологія машинобудування” усіх форм навчання / Укладач: Литвиняк Я.М. – Львів: Вид-во Держ. ун-ту “Львівська політехніка”, 1996. – 41 с.

8. Общемашиностроительные нормативы режимов резания и времени для технического нормирования. – Москва: Машгиз, 1965.

9. Общемашиностроительные нормативы времени вспомогательного времени и времени на обслуживание рабочего места на работы, выполняемые на металлорежущих станках. Массовое производство. – Москва: Машиностроение, 1974. – 136 с.

10. Общемашиностроительные нормативы времени на слесарно-сборочные работы при сборке машин (массовое и крупносерийное производство). – Москва: ЦБПНТ, НИИТ, 1973. – 148 с.

11. Общемашиностроительные нормативы времени на слесарно-сборочные работы. Серийное производство. – Москва: Машгиз, 1964.

12. Технологичность конструкции изделия: Справочник / Ю.Д. Амиров, Т.К. Алферова, П.Н. Волков и др.; Под общ. ред. Ю.Д. Амирова. – Москва: Машиностроение, 1990. – 768 с.

13. Справочник машиностроителя. В 6-и т. Т.5 / Под ред. Э.А. Сателя. – Москва: Машгиз, 1956. – 760 с.

14. Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под ред. В.М. Кована. – Москва: Машгиз, 1963. – 726 с.

0 комментариев