Навигация

Проектировочный расчёт быстроходной ступени в системе «Восход»

2.2.1 Проектировочный расчёт быстроходной ступени в системе «Восход»

Геометрия передачи

Нормальный (средний) модуль .... 1.0000 мм

Число зубьев шестерни ......... 64

Число зубьев колеса .......... 256

Действит.передаточное число ... 4.000

Расчетная ширина колес ....... 24.0 мм

Угол наклона зуба ............ 0.000 град

Коэф.смещения шестерни ......... 0.000

Коэф. Смещения колеса ......... 0.000

Делительный диаметр шестерни 64.0000 мм

Диаметр вершин зубьев шестерни 66.0000 мм

Диаметр впадин зубьев шестерни 61.5000 мм

Делительный диаметр колеса 256.0000 мм

Диаметр вершин зубьев колеса 258.0000 мм

Диаметр впадин зубьев колеса 253.5000 мм

Межосевое расстояние 160.0000 мм

Ширина зубчатого венца шестерни 26.0000 мм

Ширина зубчатого венца колеса 24.0000 мм

Расчетная степень точности 9

2.3 Эскизная компоновка редуктора

Проведем линии осей валов, изображаем контуры шестерни и колеса первой ступени. Рассчитываем входной вал. В пункте 2.2 рассчитан диаметр быстроходного вала редуктора d1=21,7 мм. В соответствии с рекомендациями (стр.164[4]) опоры устанавливаем по схеме «враспор». Учитывая, что от подшипников цилиндрических зубчатых колес не требуется повышенная жесткость, а осевые нагрузки относительно не велики, намечаем для обеих опор вала радиальные однорядные шарикоподшипники. Предварительно принимаем шарикоподшипники лёгкой серии №205: d=25 мм, D=52 мм, В=15 мм. По таблице 8.3[1] определяем диаметр заплечика для упора подшипника d4=31 мм. Сравнивая d4 с диаметром шестерни первой ступени d1=64 мм и учитывая рекомендации (стр. 328[1]), решаем изготавливать шестерню за одно целое с валом, так как раздельное изготовление увеличивает стоимость производства вследствие увеличения числа посадочных поверхностей, требующих точной обработки, а также за счёт необходимости применения того или иного соединения (например, шпоночного). Определяем длины участков входного вала. Зазор между колесом и внутренней стенкой корпуса по таблице 10.4[1]:

![]() (2.3.1)

(2.3.1)

где ![]() - толщина стенки основания корпуса, находится по формуле:

- толщина стенки основания корпуса, находится по формуле:

![]() (2.3.2)

(2.3.2)

где T4 – крутящий момент на тихоходном валу редуктора.

Тогда по формуле (2.3.2) ![]() мм. Принимаем

мм. Принимаем ![]() (мм). При этом по формуле (2.3.1)

(мм). При этом по формуле (2.3.1) ![]() (мм). Принимаем

(мм). Принимаем ![]() .

.

Рассчитываем размер гнезда подшипника

![]() , (2.3.3)

, (2.3.3)

где k1 – ширина фланца разъема корпуса, находится по формуле

![]() (2.3.4)

(2.3.4)

где d'2 –диаметр стяжных болтов, находим по формуле:

![]() (2.3.5)

(2.3.5)

где d'1 –диаметр фундаментных болтов, определяется по формуле:

![]() (2.3.6)

(2.3.6)

где T4-крутящий момент на тихоходном валу редуктора.

По формуле (2.3.6) ![]() =13.4мм. Принимаем по таблице 2.4[1] болты М16, значение подставляем в формулу (2.3.5):

=13.4мм. Принимаем по таблице 2.4[1] болты М16, значение подставляем в формулу (2.3.5): ![]() (мм). По ГОСТ 7808 – 76 принимаем болты М12, при этом по формуле (2.3.4):

(мм). По ГОСТ 7808 – 76 принимаем болты М12, при этом по формуле (2.3.4): ![]() (мм). Тогда по формуле (2.3.3)

(мм). Тогда по формуле (2.3.3) ![]() . Принимаем накладные крышки гнёзд подшипников. Толщина фланца по таблице 10.5[1] h1=12мм. Толщина прокладок

. Принимаем накладные крышки гнёзд подшипников. Толщина фланца по таблице 10.5[1] h1=12мм. Толщина прокладок ![]() . Между торцом муфты и крышкой подшипника по рекомендации оставляем зазор h=8 мм. Подсчитываем длину L2 шейки вала с номинальным диаметром d=31 мм. Учитывая неровности и возможную неточность положения литой стенки, подшипник отодвигают от стенки на

. Между торцом муфты и крышкой подшипника по рекомендации оставляем зазор h=8 мм. Подсчитываем длину L2 шейки вала с номинальным диаметром d=31 мм. Учитывая неровности и возможную неточность положения литой стенки, подшипник отодвигают от стенки на ![]() .

.

![]() =60+1,5+12+8-4,5=77 мм.

=60+1,5+12+8-4,5=77 мм.

Длину вала L1 с d=28 мм принимаем равным длине, необходимой для посадки шкива ременной передачи.

![]() (2.3.7)

(2.3.7)

L1=80+17+3=100 мм.

Длину участка d4 определяем как ширину шестерни (26 мм). Правый подшипник входного вала по условиям унификации принимаем таким же, как и левый, и устанавливаем симметрично относительно шестерни.

Рассчитываем промежуточный вал. В пункте 2.2 рассчитан диаметр промежуточного вала под колесо d5=33,5 мм. Принимаем диаметр под подшипник dп=35 мм. Предварительно принимаем шарикоподшипники лёгкой серии №207: d=35 мм, D=72 мм, В=17 мм. По таблице 8.3[1] определяем диаметр заплечика для упора подшипника d′4=42 мм. Тогда принимаем диаметр под колесо d5=42 мм. Так как размер L остаётся одинаковым, то размеры d, D, ![]() остаются теми же. Учитывая рекомендации, назначаем l=b1=24 мм, где b1-ширина колеса входной ступени. Причем отношение

остаются теми же. Учитывая рекомендации, назначаем l=b1=24 мм, где b1-ширина колеса входной ступени. Причем отношение ![]() находится в рекомендуемых пределах (рекомендация 10.3[1]). Усиливаем соединение колеса с валом за счёт шпонки. По таблице 2.29[1] размеры поперечного сечения шпонки: b=12 мм, h=8 мм.

находится в рекомендуемых пределах (рекомендация 10.3[1]). Усиливаем соединение колеса с валом за счёт шпонки. По таблице 2.29[1] размеры поперечного сечения шпонки: b=12 мм, h=8 мм.

Рабочая длина шпонки:

![]() , (2.3.8)

, (2.3.8)

где [sсм] – допускаемое напряжение смятия,

h – толщина шпонки,

d5 – диаметр вала,

T3 – крутящий момент промежуточного вала редуктора.

Принимаем по рекомендациям стр.90[3] [sсм] =150 МПа, тогда по формуле (2.3.8) ![]() .

.

Учитывая закругления концов шпонки, получаем:

l = lp+b =14,98+12 =26,98 мм.

По таблице 2.29[1] назначаем l=24 мм. Отмечаем, что длина ступицы достаточна для размещения шпонки, так как b1=24 мм.

Диаметр участка вала между колесом и шестерней:

d6=d5+3f (2.3.9)

где f-размер фаски.

По таблице стр.25[4] f=1,5, тогда по (2.3.9) d6=42+3·1,5=46,5 мм. Значение диаметра округляем в ближайшую сторону до стандартного значения по таблице 24.1[4], получаем d7=50 мм. Учитывая рекомендации, назначаем изготовление шестерни заодно с валом.

Рассчитываем выходной вал. В пункте 2.2 рассчитан диаметр выходного вала под колесо d9=49,4 мм. Значение диаметра округляем в большую сторону до стандартного значения по таблице 24.1[4], получаем d9=63 мм. Принимаем диаметр под подшипник dп=55 мм. Предварительно принимаем шарикоподшипники лёгкой серии №211: d=55 мм, D=100 мм, В=21 мм. По таблице 8.3[1] определяем диаметр заплечика для упора подшипника d″′4=63 мм. Принимаем диаметр вала под колесо d9=63 мм. Так как размер L остаётся одинаковым, то размеры d, D, ![]() остаются теми же. Учитывая рекомендации, назначаем l=b3=64 мм, где b3 – ширина колеса быстроходной ступени. Причем отношение

остаются теми же. Учитывая рекомендации, назначаем l=b3=64 мм, где b3 – ширина колеса быстроходной ступени. Причем отношение ![]() находится в рекомендуемых пределах. Усиливаем соединение колеса с валом за счёт шпонки. По таблице 2.29[1]: b=18 мм, h=11 мм.

находится в рекомендуемых пределах. Усиливаем соединение колеса с валом за счёт шпонки. По таблице 2.29[1]: b=18 мм, h=11 мм.

Рабочая длина шпонки:

![]() , (2.3.12)

, (2.3.12)

где [sсм]-допускаемое напряжение смятия,

h – толщина шпонки,

d9 – диаметр вала,

T4 – крутящий момент выходного вала редуктора.

Принимаем по рекомендациям стр.90[3] [sсм] =190 МПа, тогда по формуле (2.3.12)

![]() .

.

Учитывая закругления концов шпонки, получаем: l=lp+b=18,3+18=36,3 мм.

По таблице 2.29[1] назначаем l=40 мм. Отмечаем, что длина ступицы достаточна для размещения шпонки, так как b3=64 мм.

Диаметр участка вала между колесом и шестерней:

d10=d9+3f (2.3.13)

где f-размер фаски.

По таблице стр.25[4] f=2, тогда по (2.3.9) d6=63+3·2=69 мм. Значение диаметра округляем в ближайшую сторону до стандартного значения по таблице 24.1[4], получаем d7=71 мм. Длину шейки вала с d11=dподшипника=55 мм определим: l=1,25·dподшипника=1,25·55=68,75 мм.

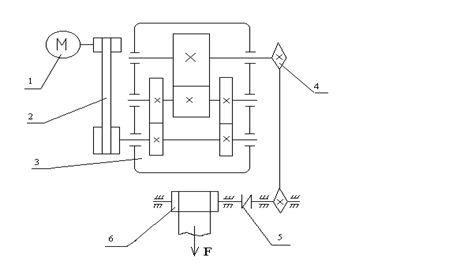

Полученный эскизный чертёж редуктора смотрите на рис.1.

Похожие работы

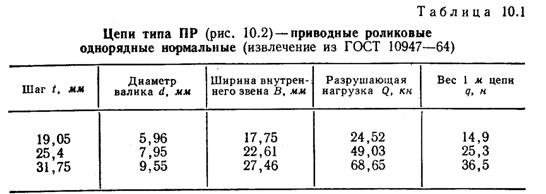

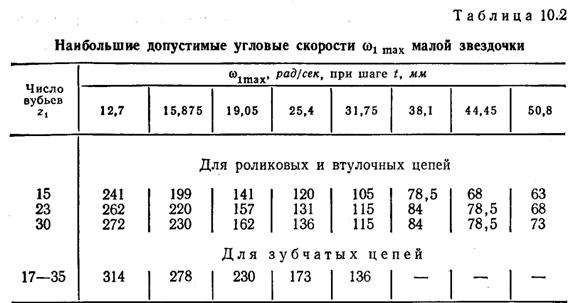

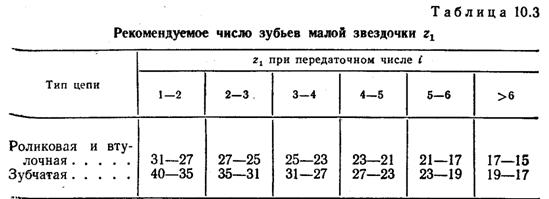

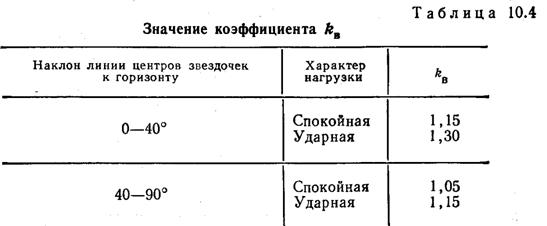

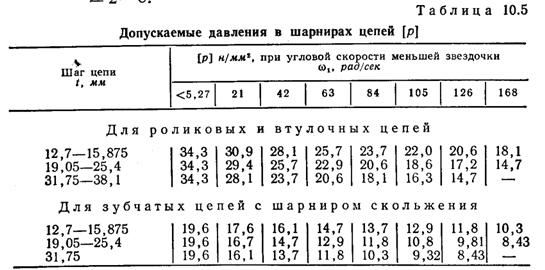

... зубчатой с шарниром скольжения (16) где ν - число рядов роликовой или втулочной цепи; φt=B/t - коэффициент ширины цепи; для зубчатых цепей φt=2…8. 7. РАСЧЕТ ЦЕПНОЙ ПЕРЕДАЧИ МЕХАНИЧЕСКОГО ПРИВОДА ЛЕНТОЧНОГО ТРАНСПОРТЕРА 1. Учитывая небольшую передаваемую мощность N1 при средней угловой скорости малой звездочки, принимаем для передачи однорядную роликовую цепь. 2. ...

военной быстроходной ступенью. РАСЧЕТ КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ Проектный расчет. 1. Выбор сечения ремня.Выбираем клиновый ремень узкого сечения УО d1 = 63…100 мм (по номограмме 5.3.). 2. Диаметр ведущего шкива. Минимально допустимый диаметр ведущего шкива: d1min = 63 мм. Расчетный диаметр ведущего шкива: d1 = 71 мм. 3. Диаметр ведомого шкива. d2 = d1*u*(1-ε) = 71*2*(1- 0,015) = 140 ...

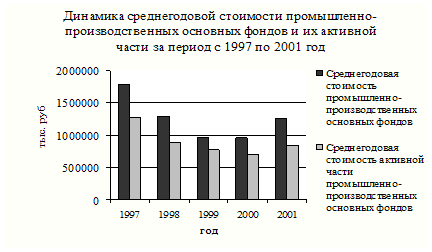

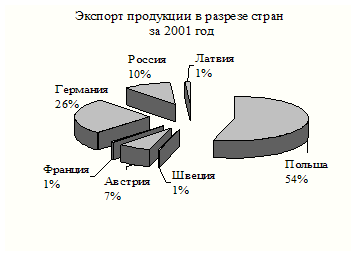

... выдачи лесоматериалов ЛТ-79А. Внедрение станка по переработке отходов ZRN-51. Далее проведен расчет предложенных мероприятий по повышению технического уровня производства в Пружанском лесхозе по описанной выше методике. Затраты на приобретение трелевочного трактора ТТР-401 представляют собой его балансовую стоимость, которая складывается из оптовой цены трактора и затрат на доставку и равна ...

... обоснование производственных процессов по доставке и раздаче кормов, сбору и обработке продукции, уборке и транспортировке навоза, созданию микроклимата, ухода за животными Для получения конечной продукции на животноводческой ферме крупного рогатого скота необходимо осуществить следующие процессы: кормление животных; поение; доение; уборка навоза; создание микроклимата; уход за животными ...

0 комментариев