Навигация

Проверочный расчет зубчатых передач

2.4 Проверочный расчет зубчатых передач

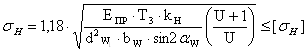

Выполняем проверочный расчёт на усталость по контактным напряжениям.

, (2.4.1)

, (2.4.1)

где Епр – приведённый модуль упругости (определён - см. формулу(1.6а)),

Т3 – крутящий момент на промежуточном 3-м валу(Н.мм),

αW – угол зацепления.

Предварительно определяем коэффициент расчётной нагрузки при расчётах по контактным напряжениям:

Кн=Кн β.Кнυ, (2.4.2)

где Кнβ – коэффициент концентрации нагрузки при расчёте по контактным напряжениям,

Кнυ – коэффициент динамической нагрузки при расчёте по контактным напряжениям.

Окружную скорость определяем по формуле:

υ=(π . d2 . n)/60=(3,14∙242,5∙57,3)/60=727 мм/c=0,73 м/с,

где d2 – делительный диаметр колеса (мм),

n – частота вращения выходного 4-го вала.

По таблице (8.2 М.Н. Иванов ”Детали машин”) назначаем 9-ю степень точности. По таблице (8.3 М.Н. Иванов ”Детали машин”) Кнυ=1,01. Ранее было найдено Кнβ=1,07. При этом по формуле (2.4.2): Кн=1,01 .1,07=1,08.

По формуле (2.4.1), учитывая, что для нашего примера αW=200 ,![]() :

:

σн=563,8 МПа<[σн]=584,7 МПа.

Выполняем проверочный расчёт по напряжениям изгиба.

![]() , (2.4.3)

, (2.4.3)

где YF – коэффициент формы зуба,

Ft – окружная сила,

КF – коэффициент расчётной нагрузки при расчётах по контактным напряжениям,

bW – ширина зубчатого венца,

m – модуль.

По графику (рис.8.20 М.Н. Иванов ”Детали машин”) при х=0 находим:

для шестерни (z=31) YF=3,83;

для колеса (z=97) YF=3,75.

Предварительно определяем коэффициент расчётной нагрузки при расчётах по контактным напряжениям:

КF=КF β.КFυ, (2.4.4)

где КFβ – коэффициент концентрации нагрузки при расчёте напряжениям изгиба,

КFυ – коэффициент динамической нагрузки при расчёте по напряжениям изгиба.

Расчёт выполняем по тому колесу пары, у которого меньше отношение ![]() . В нашем случае для шестерни это отношение равно [σF]/3.83, а для колеса - [σF]/3.75. Поэтому расчёт выполняем по колесу.

. В нашем случае для шестерни это отношение равно [σF]/3.83, а для колеса - [σF]/3.75. Поэтому расчёт выполняем по колесу.

По графику (рис.8.15 [3]) КFβ=1,15. По таблице (8.3 [3]) КFυ=1,04. Отсюда по формуле (2.4.4): КF=1,15 .1,04=1,2.

Далее определяем окружную силу Ft=2∙T3/d1= (2∙188,8∙103)/77,5=4872,3 (Н), где Т3 – крутящий момент на промежуточном 3-м валу(Н . мм),

d1 – делительный диаметр шестерни.

Отсюда по формуле(2.4.3) получаем: σF=140(МПа) < [σF]=554 (МПа).

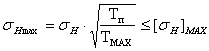

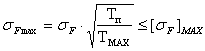

Выполняем проверочный расчёт на заданную перегрузку (Тп/Тmax=2,5 по таблице 0.1[3]):

(2.4.5)

(2.4.5)

σHmax = 891,4(МПа) < [σH]max =1540 (МПа).

(2.4.6)

(2.4.6)

σFmax = 221,4 (МПа) < [σF]max =822 (МПа).

Условия прочности выполняются.

2.5 Результаты расчетов напряжений, геометрических параметров выходной ступени с использованием автоматизированных систем расчета «АРМ» и «Восход»

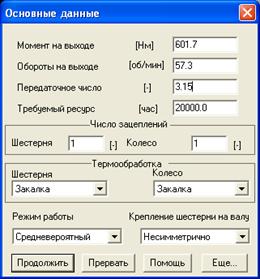

Результаты автоматизированного расчёта выходной ступени в системе APM WinMachine даны в рис.2- 6.

рис. 2 Ввод основных данных для расчёта выходной ступени

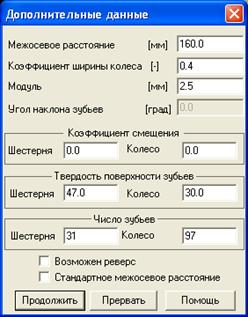

рис. 3 Ввод дополнительных данных для расчёта выходной ступени

рис. 4 Основные геометрические параметры выходной ступени

рис. 5 Параметры материалов выходной ступени

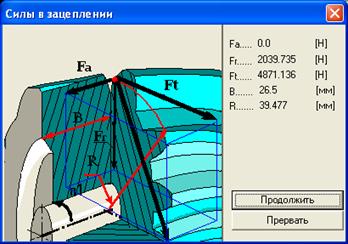

рис. 6 Силы в зацеплении в выходной ступени

Автоматизированный расчёт выходной ступени в системе «ВОСХОД».

Основные результаты расчета

Допускаемые напряжения:

Контактные ....................... 612 мпа

Изгибные для шестеpни ............ 285 мпа

Изгибные для колеса .............. 280 мпа

Допуск. Напряжения при перегрузке:

Контактные ....................... 2380 мпа

Изгибные для шестерни ........... 1430 мпа

Изгибные для колеса ............. 822 мпа

Рабочие напряжения:

Контактные ...................... 522 мпа

Изгибные для шестерни ........... 148 мпа

Изгибные для колеса ............. 154 мпа

Рабочие напряжения при перегрузке:

Максим.контактные напряжение ... 738 мпа

Максим.изгибные напряж.шестерни . 295 мпа

Максим.изгибные напряж.колеса ... 307 мпа

Геометрия передачи

Нормальный (средний) модуль .... 2.5000 мм

Число зубьев шестерни ......... 31

Число зубьев колеса .......... 97

Действит.передаточное число ... 3.129

Расчетная ширина колес ....... 64.0 мм

Угол наклона зуба ............ 0.000 град

Коэф.смещения шестерни ......... 0.000

Коэф. Смещения колеса ......... 0.000

Делительный диаметр шестерни 77.5000 мм

Диаметр вершин зубьев шестерни 82.5000 мм

Диаметр впадин зубьев шестерни 71.2500 мм

Делительный диаметр колеса 242.5000 мм

Диаметр вершин зубьев колеса 247.5000 мм

Диаметр впадин зубьев колеса 236.2500 мм

Межосевое расстояние 160.0000 мм

Ширина зубчатого венца шестерни 70.0000 мм

Ширина зубчатого венца колеса 64.0000 мм

Расчетная степень точности 9

Для сравнения полученных результатов расчёта напряжений, геометрических параметров выходной ступени ручным и автоматизированным вариантом, воспользуемся таблицей 3.

Таблица 3. Сравнительный анализ полученных результатов расчёта напряжений, геометрических параметров выходной ступени.

| Параметр | Ручной расчёт | Расчёт в системе «ВОСХОД» | расчёт в системе APM WinMachine | |

| 1. Допускаемые контактные напряжения, МПа | 584,7 | 612 | 622,386 | |

| 2.Допускаемые напряжения изгиба, МПа | шестерни | 554 | 285 | 352,941 |

| колеса | 353,6 | 280 | 352,941 | |

| 3.Допускаемые контактные напряжения при перегрузке, МПа | 2380 | 2380 | - | |

| 4. Допускаемые изгибные напряжения при перегрузке, МПа | Шестерни | 1278,7 | 1430 | - |

| Колеса | 822 | 822 | - | |

| 5.Рабочие контактные напряжения, МПа | 563,8 | 522 | 616,71 | |

| 6.Рабочие напряжения изгиба колеса, МПа | 140 | 154 | 173,27 | |

| 7.Рабочие контактные напряжения при перегрузке, МПа | 891,4 | 738 | - | |

| 8.Рабочие напряжения изгиба при перегрузке, МПа | 221,4 | 307 | - | |

| 9.Нормальный(средний модуль), мм | 2,5 | 2,5 | 2,5 | |

| 10.Число зубьев | шестерни | 31 | 31 | 31 |

| колеса | 97 | 97 | 97 | |

| 11.Действителбное передаточное число | 3,129 | 3,129 | 3,129 | |

| 12.Угол наклона зуба | 0 | 0 | 0 | |

| 13.Коэффициент смещения | шестерни | 0 | 0 | 0 |

| Колеса | 0 | 0 | 1,268 | |

| 14.Делительный диметр, мм | шестерни | 77,5 | 77,5 | 77,5 |

| колеса | 242,5 | 242,5 | 242,5 | |

| 15.Диаметр вершин зубьев, мм | шестерни | 82,5 | 82,5 | 82,162 |

| колеса | 247,5 | 247,5 | 253,5 | |

| 16.Диаметр впадин зубьев,мм | шестерни | 71,25 | 71,25 | 71,25 |

| колеса | 236,25 | 236,25 | 242,589 | |

| 17.Межосевое расстояние, мм | 160 | 160 | 163 | |

| 18.Ширина зубчатого венца колеса, мм | 64 | 64 | 49 | |

| 19.Расчётная степень точности | 9 | 9 | 9 | |

| 20. Окружная сила, Н | 4872,3 | - | 4871,136 | |

Как видно из таблицы, значительных расхождений расчётных величин нет. Наибольший разброс значений наблюдается между данными, рассчитанными вручную или в «Восходе», и полученными в APM величинами (относительная погрешность до 10%). Различия в рассчитанных напряжениях, я думаю, появились из-за использования различных таблиц соотношений параметров материалов. К тому же APM и «Восход» не полностью учитывают особенности распределения нагрузки во времени, вид которой нельзя передать этим программам.

Похожие работы

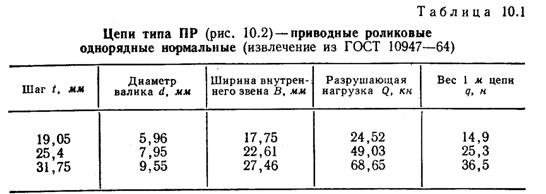

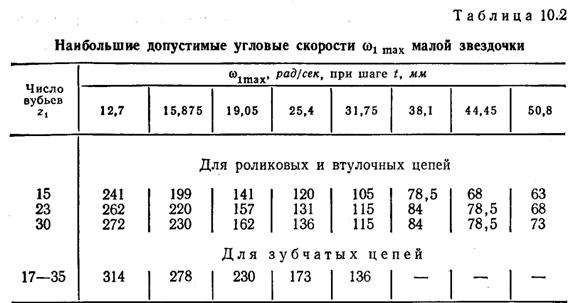

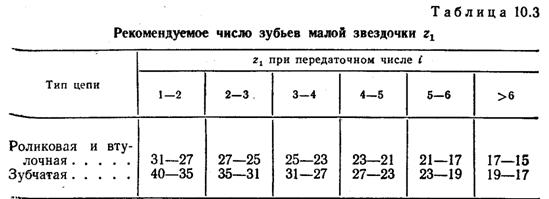

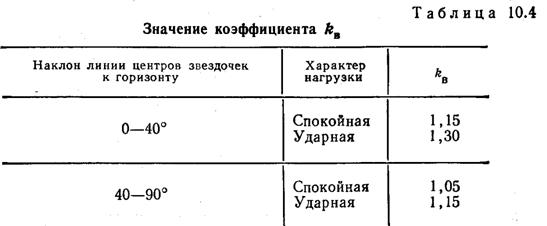

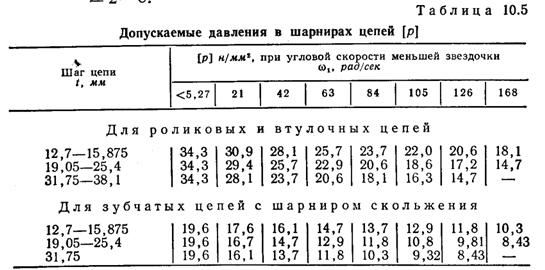

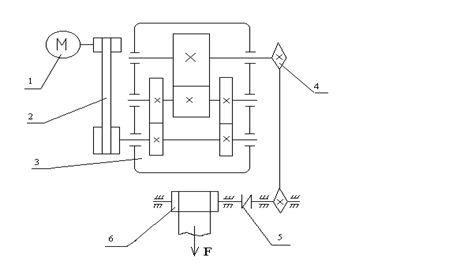

... зубчатой с шарниром скольжения (16) где ν - число рядов роликовой или втулочной цепи; φt=B/t - коэффициент ширины цепи; для зубчатых цепей φt=2…8. 7. РАСЧЕТ ЦЕПНОЙ ПЕРЕДАЧИ МЕХАНИЧЕСКОГО ПРИВОДА ЛЕНТОЧНОГО ТРАНСПОРТЕРА 1. Учитывая небольшую передаваемую мощность N1 при средней угловой скорости малой звездочки, принимаем для передачи однорядную роликовую цепь. 2. ...

военной быстроходной ступенью. РАСЧЕТ КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ Проектный расчет. 1. Выбор сечения ремня.Выбираем клиновый ремень узкого сечения УО d1 = 63…100 мм (по номограмме 5.3.). 2. Диаметр ведущего шкива. Минимально допустимый диаметр ведущего шкива: d1min = 63 мм. Расчетный диаметр ведущего шкива: d1 = 71 мм. 3. Диаметр ведомого шкива. d2 = d1*u*(1-ε) = 71*2*(1- 0,015) = 140 ...

... выдачи лесоматериалов ЛТ-79А. Внедрение станка по переработке отходов ZRN-51. Далее проведен расчет предложенных мероприятий по повышению технического уровня производства в Пружанском лесхозе по описанной выше методике. Затраты на приобретение трелевочного трактора ТТР-401 представляют собой его балансовую стоимость, которая складывается из оптовой цены трактора и затрат на доставку и равна ...

... обоснование производственных процессов по доставке и раздаче кормов, сбору и обработке продукции, уборке и транспортировке навоза, созданию микроклимата, ухода за животными Для получения конечной продукции на животноводческой ферме крупного рогатого скота необходимо осуществить следующие процессы: кормление животных; поение; доение; уборка навоза; создание микроклимата; уход за животными ...

0 комментариев