Навигация

Расчет количества смеси, полуфабрикатов и пряжи по переходам прядильного производства

7. Расчет количества смеси, полуфабрикатов и пряжи по переходам прядильного производства

Расчет количества смеси, полуфабрикатов и пряжи, вырабатываемых в 1 час, производят в связи с тем, что производительность всех машин определяется как количество продукта, вырабатываемое в 1 час. Это количество продуктов по каждому переходу называют часовым заданием. При расчете часового задания первоначально необходимо определить количество веретен или выпусков безверетенных прядильных машин, вырабатывающих пряжу каждой линейной плотности и каждого назначения.

Если проектируемая прядильная фабрика снабжает пряжей ткацкую фабрику, вырабатывающую ткань одного артикула, то необходимо определить количество веретен, вырабатывающих основную и уточную пряжу. Этот расчет производится по-разному, в зависимости т варианта задания мощности проектируемой фабрики.

Если задано общее количество прядильных веретен или выпусков, которое должно быть установлено на фабрике, то определение количества веретен или выпусков, вырабатывающих основу и уток, производятся в таком порядке.

Известно общее количество веретен (выпусков) М, расход основной пряжи gО и уточной пряжи gУ на 100 пог.м. ткани, процент отходов в ткачестве по основе УО и утку УУ, плановая производительность одного веретена (выпуска) прядильной машины, вырабатывающей основу РОПЛ и уток РУПЛ.

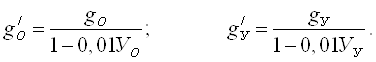

Вначале определяют расход основной и уточной пряжи на 100 пог.м. ткани с учетом отходов:

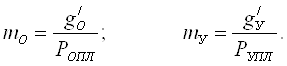

Определяют число основных mО и уточных mУ веретен (выпусков), необходимых для выработки пряжи, для получения 100 пог.м. ткани в час:

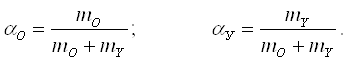

Доля основных и уточных веретен (выпусков) от общего количества основных и уточных веретен (выпусков):

Количество основных и уточных веретен (выпусков), установленных на фабрике, определяется так:

![]()

Расчет количества основных и уточных веретен представлен в табл. 7.1.

Таблица 7.1Расчет количества основных и уточных веретен

| Раход пряжи на 100 пог. м. ткани с учетом отходов | основа | уток |

| 4,248 | 3,099 | |

| Число веретен (выпусков), необходимых для выработки пряжи, для получения 100 пог. м. ткани в час | 217,792 | 251,465 |

| Доля веретен (выпусков) от общего количества веретен (выпусков) | 0,464 | 0,536 |

| Количество веретен (выпусков), установленных на фабрике | 12995 | 15005 |

| Всего веретен | 28000 | |

После расчета количества основных и уточных веретен (выпусков) определяется количество основы или утка, вырабатываемое прядильной фабрикой в 1 час по формулам

![]()

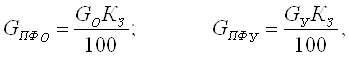

Количество смеси и полуфабрикатов, перерабатываемых в 1 час на каждом переходе, определяют, исходя из количества вырабатываемых основы и утка и коэффициентов загона по следующим формулам:

где GПФ О – количество полуфабрикатов (ровницы, ленты, холстов), необходимое для выработки GО кг основы, кг;

GПФ У – количество полуфабриката, необходимое для выработки GУ кг утка, кг;

КЗ – коэффициент загона соответствующего перехода, %.

Результаты расчетов потребного количества смеси и полуфабрикатов представлены в таблицах 7.2 и 7.3 для основной и уточной пряжи соответственно.

Таблица 7.2Расчет часового задания прядильной фабрики для выработки основной пряжи

| Переход | Вид полу-фабриката | Количество полуфабри-ката, кг/ч |

| Прядильный | пряжа | 253,46 |

| Ровничный | ровница | 262,48 |

| Ленточный II | лента | 263,86 |

| Ленточный I | лента | 265,18 |

| Гребнечесальный | лента | 266,51 |

| Лентосоединительный | холстик | 329,09 |

| Ленточный 0 | лента | 329,76 |

| Чесальный | чесальная лента | 330,50 |

| Сортировочно-трепальный | смесь | 346,07 |

Таблица 7.3

Расчет часового задания прядильной фабрики для выработки уточной пряжи

| Переход | Вид полу-фабриката | Количество полуфабри-ката, кг/ч |

| Прядильный | пряжа | 184,89 |

| Ровничный | ровница | 191,45 |

| Ленточный II | лента | 192,46 |

| Ленточный I | лента | 193,42 |

| Гребнечесальный | лента | 194,38 |

| Лентосоединительный | холстик | 239,88 |

| Ленточный 0 | лента | 240,37 |

| Чесальный | чесальная лента | 240,91 |

| Сортировочно-трепальный | смесь | 251,99 |

Похожие работы

... 0,975 0,975 0,97 7 Число машин, выпусков, камер по расчету 13,55 6,102 6,084 6341,968 8 Число выпусков, камер на одной машине 1 2 2 200 9 Число м-н в производстве по расчету 13,55 3,051 3,042 31,71 10 Принято м-н с учетом аппаратности (ап.=4) 16 4 4 32 11 Количество машин в одном аппарате 4 1 1 8 12 Число м-н, выпусков, камер принятое 16 8 8 ...

... также разработку систем сертификации на экологическую чистоту, защитные параметры от воздействия окружающей среды, в том числе при экстремальных условиях. Основными факторами повышения конкурентоспособности продукции ОАО «Искож» являются удешевление товаров, чего можно добиться при удешевлении сырья и увеличении массовости выпускаемой продукции; повышение качества выпускаемой продукции; активное ...

... баланса определяется как степень покрытия обязательств предприятия его активами, срок превращения которых в денежную форму соответствует сроку погашения обязательств. 2 Анализ финансового состояния предприятия ОАО «ИСКОЖ» 2.1 Организационно-экономическая характеристика предприятия ОАО «ИСКОЖ» В декабре 1970 года в молодом городе Нефтекамске вступил в строй один из первых в бывшем ...

... численности бригады принимаем бригаду, состоящую из 2 человек. Поскольку прядильщица является основным рабочим в прядильном цехе, то рассмотрим организацию труда именно прядильщицы. 1.5. Организация труда прядильщицы. Правильная организация труда прядильщицы - важное условие повышения труда в хлопкопрядильном производстве, т.к. ее работа оказывает влияние на качество пряжи, расход сырья и ...

0 комментариев