Навигация

Разработка технологического процесса изготовления отливки

Курсовая работа

разработка технологического процесса изготовления отливки

Содержание

1. Введение

2. Литье

3. Характеристика материала детали

4. Технология песчано-глинистой формы

5. Изготовление нижней полуфомы

6. Изготовление верхней полуформы

7. Выбор способа формовки

8. Основная характеристика формовочной смеси

9. Основная характеристика стержневой смеси

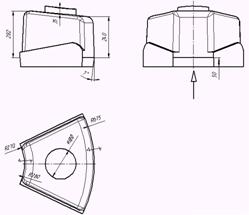

10. Характеристика песчано-глинистой смеси (стержневой) для отливки зубчатого колеса

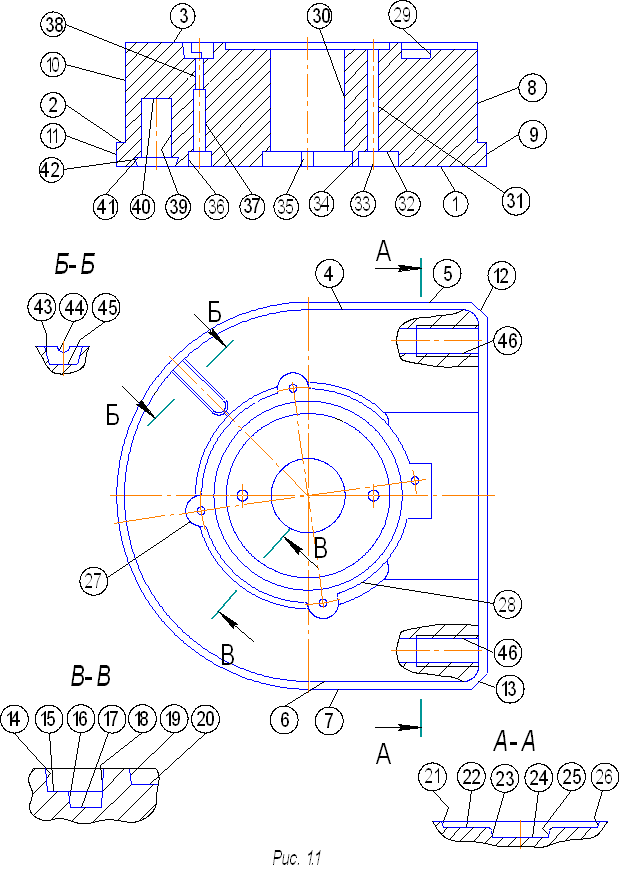

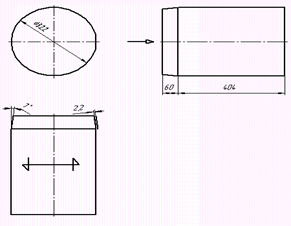

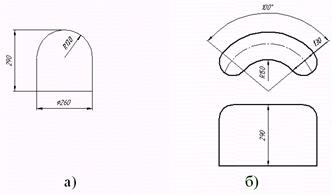

11. Эскиз детали и технологичность конструкции

12. Выбор положения отливки в форме и плоскость разъёма модели и формы.

13. Припуски на механическую обработку и технологически припуски отливки.

14. Выбор стержней.

15.Формовочные уклоны

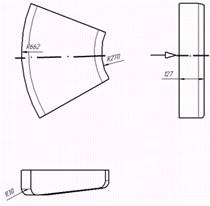

16. Прибыли и выпоры.

17. Требования при конструировании прибылей.

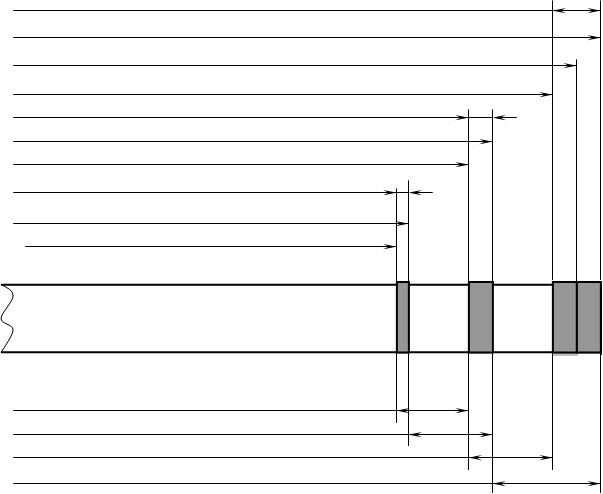

18. Литниковая система.

19. Расчёт литниковой системы.

20. Литниковая система.

Список используемой литературы

1. Введение

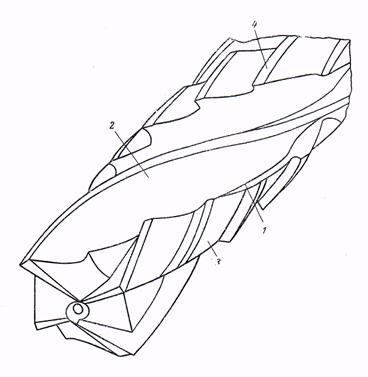

Данный курсовой проект включает в себя все элементы литейного производства, начиная с выбора марки материала и заканчивая готовой отливкой, со всеми расчётами припусков для последующей механической обработки детали. Отливка ведётся в песчано-глинистой форме, что является наиболее выгодным в условиях единичного производства. В качестве материала отливки выбрана сталь 40X, как наиболее подходящая по литейным свойствам соответственно, так как конечный продукт производства - «звёздочка», возможны значительные нагрузки и данный материал в соответствии с выбранным способом литья является наиболее приемлемым, как с технологической, так и с экономической точки зрения.

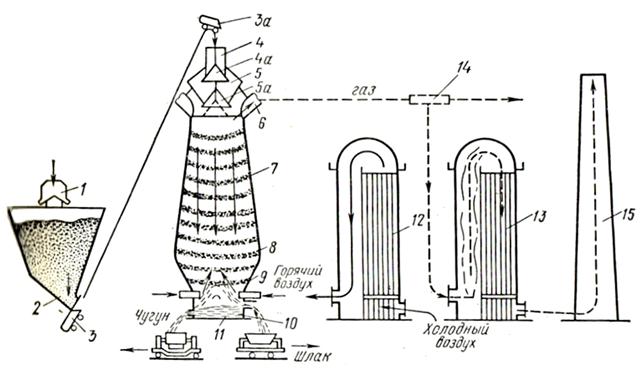

2. Литье

Литье (литейное производство) – один из основных способов изготовления металлических заготовок и деталей. Отливки – продукция литейного производства. Сущность получения отливок заключается в том, что расплавленный и перегретый металл или сплав заливается в заранее приготовленную литейную форму, внутренняя полость которой с максимальной степенью приближения воспроизводит конфигурацию и размеры получаемой отливки. Заполнение литейной формы (полости) расплавом осуществляется через каналы, называемые литниковой системой. Наружные очертания отливки образуются стенками полости формы, а внутренние поверхности и отверстия образуются с помощью специальных вставок в литейные формы, называемых стержнями. При затвердевании в литейной форме металл приобретает (сохраняет) очертания полости литейной формы и стержней.

3. Характеристика материала детали

Для производства отливок используется сплавы черных металлов: высокопрочные, ковкие и другие виды чугунов; углеродистые и легированные стали; сплавы цветных металлов; медные (бронзы и латуни), цинковые, алюминиевые и магниевые сплавы; сплавы тугоплавких материалов: титановые, молибденовые, вольфрамовые и другие.

Литейные сплавы должны обладать высокими литейными свойствами (высокой жидкотекучестью, малыми усадкой и склонностью к образованию трещин); требуемые физическими и эксплутационными свойствами. Для изготовления стальных отливок используют углеродистые и легированные стали. Механические свойства легированных литейных сталей определяются количеством легирующих элементов. Легирование значительно повышает механические и эксплутационные свойства (жаропрочность, износостойкость, коррозионную стойкость).

Для изготовления детали «звездочка» способом литья используется материал — сталь 40Х ГОСТ 4543-71.

Литейные стали, имеют плохие литейные свойства: пониженную жидкотекучесть, значительную усадку (до 2,5%), что приводит к образованию усадочных раковин и пористости в отливках; стали склонны к образованию трещин.

Механические свойства легированных литейных сталей определяются количеством легирующих элементов:

Таблица 1.

| Марка стали | Предел текучести | Временное сопротив- ление | Относительное удлинение | Относитель- ное сужение | Ударная вязкость |

| МПа | МПа | % | % | кДж/М2 | |

| 40Х | 500 | 650 | 12 | 25 | 400 |

Состав стали 40ХЛ по ГОСТ 4543-71:

Массовая доля элементов:

Таблица 2.

| С,% | Si,% | Mn,% | Cr,% |

| 0.36 – 0.44 | 0.17 – 0.37 | 0.5 – 0.8 | 0.8 – 1.1 |

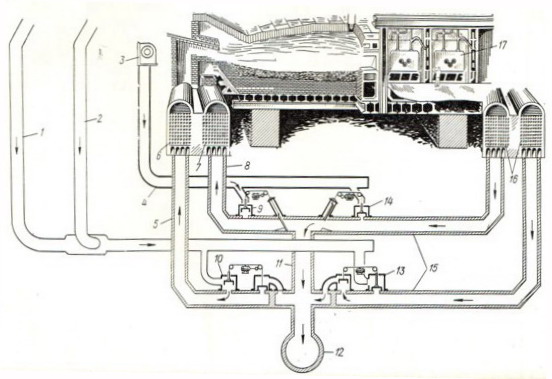

4. Технология песчано-глинистой формы

Большая часть отливок изготавливается в песчано-глинистых формах. Данный способ отличается большой универсальностью. В этих формах можно изготавливать отливки простой и очень сложной конфигурации, массой от нескольких граммов до сотен тонн. В качестве литейных сплавов – чугуны, сталь, цветные сплавы. Это наиболее распространенный способ изготовления крупных отливок сложной формы. Однако точность размеров и качество поверхности получаемых отливок не всегда удовлетворяют требованиям современного производства.

Весь цикл изготовления отливки по данному способу состоит из ряда основных и вспомогательных операций, осуществляемых как параллельно, так и последовательно: изготовление модельного комплекта; приготовление формовочных и стержневых смесей; изготовление стержней и литейной формы; сушка стержней и форм; сборка формы; заливка формы расплавом; затвердевание и охлаждение металла в форме; выбивка отливки из формы; удаление элементов литниковой системы; удаление стержней и очистка поверхностей отливки.

5. Изготовление нижней полуфомы

На ровном основании устанавливается модель низа в перевёрнутом положении. Прикладывают модель питателя, устанавливается опока, далее изготовляется формовочная смесь, особенно тщательно в узлах и у стенок опоки. Далее делаются проколы для вывода образующихся газов.

Похожие работы

... 7 0,8 Сверление, зенкерование, развертывание. 34 12 12,5 Растачивание 36,37,46 11 12,5 Сверление Данные методы реализованы при разработке технологического маршрута изготовления матрицы. Разработка технологического маршрута изготовления матрицы При разработке маршрута в среднесерийном производстве придерживались следующих правил: 1.Технологические операции разрабатывали по принципу ...

... заданного качества при минимальных затратах. 1.4 Выбор положения отливки в форме и назначение разъема модели и формы Разработка литейной технологии начинается с выбора положения отливки в форме, при котором после заливки форм происходят процессы кристаллизации металлов, обеспечивающие получение плотной и однородной отливки. Выбор правильного расположения отливки в форме имеет принципиальное ...

... 0,26 0,26 М52*1,5 4 0,37 0,37 Æ30 0,28 - 34,6 2,7 0,31 0,31 Æ40 0,31 0,31 R 0,75 0,125 0,125 Æ49,7 5,15 0,31 0,31 3,2 0,15 0,15 5,2 0,15 0,15 8. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ 8.1 ВЫБОР ТИПОВОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Типовой ТП разрабатывается на основе анализа множества действующих и ...

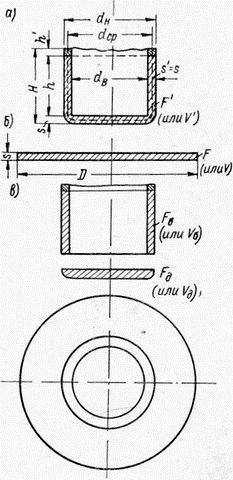

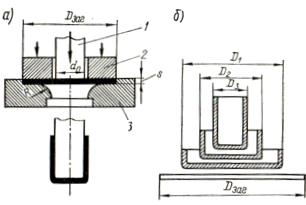

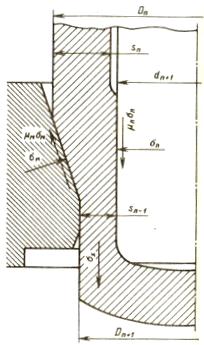

... методы: метод равенства поверхностей; метод равенства объёмов; метод равенства весов. Графические методы: графо-аналитический метод; графический метод. Для определения размеров заготовки будущего корпуса масляного фильтра для автомобилей ВАЗ 2101-2106, необходимо использовать метод равенства объёмов, так как толщина боковых стенок отличается от толщины дна и исходной заготовки (т. к. s' ≠ ...

0 комментариев