Навигация

Тип производства и программа выпуска

1.3 Тип производства и программа выпуска

Тип производства необходимо учитывать при проектировании технологического процесса изготовления детали.

Тип производства устанавливаем по таблице 4 (с.28)[1]; объём выпуска – 150 деталей в год – соответствует мелкосерийному производству. Для данного типа производства коэффициент закрепления операций кзо, рассчитываемый по формуле кзо = Оуч/Р (Оуч – число различных операций на участке; Р – число рабочих мест участка), находится в пределах:20<кзо<40.

2. Выбор заготовки

Рациональным выбором способа изготовления заготовки достигается снижение трудоёмкости механической обработки, что обеспечивает рост производства на тех же производственных площадях без существенного увеличения количества оборудования и технологической оснастки. Наряду с этим рациональный выбор способов изготовления заготовок применительно к различным производственным условиям определяет степень механизации и автоматизации производства.

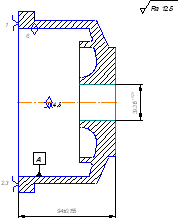

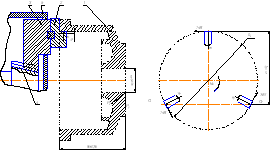

Для детали «Плунжер» с относительно небольшими перепадами диаметров в качестве исходной заготовки выбираем стальной прокат круглого сечения диаметром dзаг=14 (мм) по ГОСТ 2590-88 (табл.4, с.548 [9]. Из него гибкой левого торца будет образована заготовка, максимально приближённая по конфигурации к готовой детали.

Массу заготовки определим по формуле:

Мзаг=Мцил+Мгибк

Мцил=ρVцил= ρπR2H=7.81·10-3·3.14·72·42=50.47(г)

Мгибк=ρV=ρabh= 7.81·10-3·9·14·27=26.57(г)

Мзаг= 50.47+26.57=77.04(г)

Коэффициент использования материала равен:

Ки.м.=34/77.04=0.441, или 44.1%

Хотя коэффициент использования материала заготовки небольшой, но по экономическим показателям выгоднее принять прокат.

Механические свойства проката при нормальной температуре, определяемые на продольных термически обработанных образцах должны соответствовать значениям:

1. Предел текучести σт=1275 (Н/мм2);

2. Временное сопротивление σв=1570 (Н/мм2);

3. Относительное удлинение δ=9%;

4. Относительное сужение ψ=40%;

5. Ударная вязкость КСИ= 49(Дж/см2).

3. Разработка маршрута технологического процесса изготовления детали

Основой для проектирования технологического процесса механической обработки являются сведения о детали, методах достижения требований по точности и шероховатости поверхностей, типе производства.

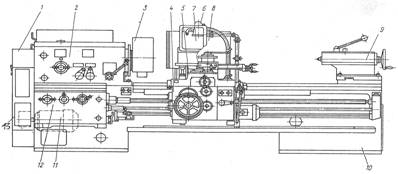

Первой назначаем токарную операцию (01) – операция по созданию технологической базы – центрового отверстия, также производится подрезание торца, обтачивается цилиндрическая поверхность, скругляются острые рёбра и деталь отрезают в заданный размер. Оборудование – станок токарно–винторезный 1А616.

02 – токарная операция: подрезание торца в определённый размер, обтачивают диаметр (меньший), центрование отверстия, скругление острых рёбер. Оборудование – станок токарно – винторезный 1А616.

03- шлифовальная операция: шлифование цилиндрической поверхности. Оборудование: станок круглошлифовальный 3А130.

04;05 – фрезерные операции: фрезерование плоской поверхности с одной и другой сторон соответственно. Оборудование – станки вертикально – фрезерные 6Р10.

06;07 – фрезерные операции: фрезерование плоских поверхностей в заданные размеры. Оборудование – станки вертикально – фрезерные 6Р10.

08;09;10;11 – фрезерные операции: фрезерование фаски, скоса в размер, фаски с другой стороны и скоса в определённые размеры соответственно. Оборудование – станки вертикально – фрезерные 6Р10.

12 – фрезерная операция: фрезерование выемки. Оборудование – станок вертикально – фрезерный 6Р10.

13 – сверлильная операция: зенкерование площадки, сверление и развёртывание отверстия, скругление острых рёбер в отверстии. Оборудование – станок вертикально – сверлильный 2Н118-4.

14 – токарная операция: обтачивается наружная цилиндрическая поверхность; сверление, зенкерование и развёртывание отверстия; сверление и развёртывание соосного с предыдущим отверстия, скругление острых рёбер. Оборудование – станок токарно – винторезный с ЧПУ 16К20Ф3.

15 – контрольная операция; проверка размеров, радиусов скруглений. Средства контроля и измерения, выбранные для всех контрольных операций, будут описаны ниже.

16 – термическая: подробное описание см.п.

17 – шлифовальная операция: шлифование наружной цилиндрической поверхности (обоих ступеней). Оборудование – станок круглошлифовальный с ЧПУ 16К20Ф3.

18 – токарная операция: отрезают прибыль под ложный центр. Оборудование – станок токарно-винторезный 1А616.

19 – токарная операция: обтачивают недоход шлифовального круга; развёртывание отверстия (меньшего диаметра). Оборудование – станок токарно-винторезный 1А616.

20 – контрольная операция: проверка шероховатости и твёрдости (после ТС).

21 – очистка пескоструйная.

22 – покрытие.

23 – контрольная операция: проверка наличия отметки за покрытие.

Назначенные вышеперечисленные операции в заданной последовательности обеспечивают достижение необходимых классов точности размеров и чистоты поверхности детали, а также необходимой конфигурации детали.

Похожие работы

... поверхность, на остальные поверхности назначить припуски в соответствии с ГОСТ 26645-85; 5. Выбрать оборудование, приспособления, режущий инструмент, средства контроля; 6. Произвести нормирование технологического процесса изготовления корпуса гидроцилиндра; 7. Рассчитать и спроектировать станочное приспособление для токарной операции и приспособление контроля биения отверстия; 8. Рассчитать и ...

... зубчатого венца, задиры по торцу Замена червячного зубчатого венца (напресовка новой втулки с последующим фрезерованием зубьев) Все остальные детали являются годными к дальнейшей эксплуатации. 5. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА ДЕТАЛИ 5.1 Сведения о ремонтируемой детали, выбор способа ремонта и его обоснование В процессе дефектации были выбракованы некоторые детали. Одна ...

... резания, обеспечивающих как производительность, так и требуемую точность, и качество производимой продукции. 1. Разработка технологического процесса сборки 1.1Анализ служебного назначения изделия и технологичность его конструкции Приспособление предназначено для определения величины биения оси пружины. Величину биения замеряем с помощью индикатора. Приспособление достаточно простое в ...

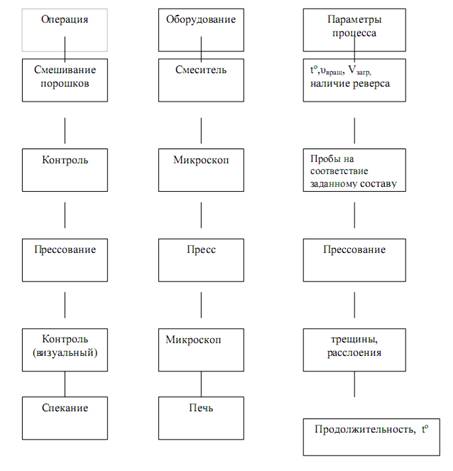

... включает в себя такие детали как: корпус, верхняя и нижняя формовочные плиты, захваты, пуансонодержатель, направляющие колонки и втулки, крепежные детали.[3] Схема маршрутно-технологического процесса изготовления детали методом порошковой металлургии 1.1 Термическая обработка пресс-формы С целью увеличения прочности и износостойкости деталей пресс-формы проводят термическую обработку. ...

0 комментариев