Навигация

Выбор вспомогательных инструментов

5.4 Выбор вспомогательных инструментов

Вспомогательные инструменты – это приспособления для установки и закрепления режущего инструмента, осуществляющие связь между инструментом и станком.

Требования, предъявляемые к вспомогательным инструментам:

- обеспечение надёжной и точной установки режущих инструментов;

- высокая жёсткость;

- универсальность конструкции;

- быстрая смена режущего инструмента после затупления и при переналадках.

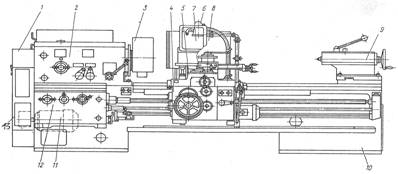

Инструменты к токарным станкам: резцедержатели с цилиндрическим хвостовиком и цилиндрическим отверстием, державки, а также резцедержатели с базирующей призмой с открытой перпендикулярным пазом к станкам с ЧПУ.

Вспомогательные инструменты к сверлильным станкам: инструменты с цилиндрическими хвостовиками закрепляются в патронах (например, трёхкулачковых).

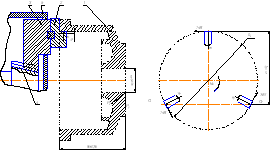

В серийном производстве при необходимости быстрой смены инструмента без остановки станка, при последовательной обработке отверстия сверлом, зенкером и развёрткой (в частности – операция 14) используют быстросменные патроны. Их составными частями являются кольцо, которое поднимается вверх для смены инструмента, шарика, расходящиеся при этом под действием центробежных сил, и втулка, с которой инструмент свободно выходит из патрона. После установки очередного инструмента кольцо опускается и своими скосами принудительно заводит шарики в углубление, имеющееся во втулке. Шарики удерживают инструмент от выпадения и одновременно передают ему крутящий момент от шпинделя.

Вспомогательные инструменты к круглошлифовальным станкам: крепление шлифовальных кругов на шпинделе винтом или гайкой, крепление шлифовальных кругов на шпинделе фланцами (прижимную поверхность фланцев выполняют с поднутрением 0,1 – 0,3 мм; между фланцами и инструментом устанавливают прокладки).

Вспомогательные инструменты к фрезерным станкам: фрезы закрепляются непосредственно в шпинделе станка, или с помощью оправок с продольной шпонкой и коническим хвостовиком с лапкой (для торцовых фрез).

Выбранные вспомогательные инструменты обеспечивают точность обработки заготовки, что позволяет снижать трудоёмкость изготовления детали, а следовательно, и себестоимость детали.

5.5 Выбор контрольно-измерительных средств

Для отладки и контроля стабильности и точности технологических процессов механической обработки проводиться измерение. Показателями процесса контроля являются точность и достоверность измерений, трудоёмкость контроля и его стоимость, полнота, периодичность, продолжительность.

Ориентируясь на тип производства, вид заготовки, программу выпуска, параметры и показатели подлежащие контролю, производим выбор средств измерения:

- для контроля размеров валов и отверстий – калибры (скобы – при линейном измерительном контакте калибра; пробки – при поверхностном контакте);

- углы и конусы измеряю с помощью угловых мер (поверочных плит), конусных калибров, синусных и тангенсных линеек;

- радиусомеры, фаскомеры;

- для контроля линейных размеров – штангенциркули, концевые меры, линейки;

- для контроля диаметральных размеров – микрометр;

- для контроля соосности отверстий – контрольные (ступенчатые) скалки (валики);

- для количественной оценки шероховатости – щуповые приборы (профилометры, профилографы), а для качественной - образцы шероховатости.

В частности, для рассматриваемой (фрезерной) операции 04 применяют калибр для контроля точности линейного размера обработанной поверхности.

5.6 Назначение режимов резания

Полный расчет режимов резания проведем для операции 04. На вертикально-фрезерном станке 6P10 производится торцевое фрезерование плоской поверхности шириной 13мм и длиной 23мм; припуск на обработку р=0.3 мм. Обрабатываемый материал – сталь 30ХРА с НВ241, σ=1570 МПа; заготовка – прокат. Параметр шероховатости RZ=40 мкм.

1) Выбираем торцевую фрезу с пластинами из твердого сплава Т5К10. Фрезы диаметр Z=40(мм) с числом зубьев Z=8.

Геометрические элементы фрезы: φ=65°; γ=+5; α=8°; α1=10°; φ1=5°;

2) назначаем режим резания (по нормативам [7]):

2.1) устанавливаем глубину резания. Припуск снимаем за 1 рабочий ход, следовательно: t=h=0.3(мм);

2.2) назначаем подачу на зуб фрезы (карта 108 с.209).

для стали, твердого сплава Т5К10, мощности станка Ng=3(кВт) при фрезеровании по схеме, «смещенного» фрезерного SZ=0.24..0.28(мм/зуб). Принимаем SZ=0.26(мм/зуб). При «смешенном» фрезеровании создаются наиболее благоприятные условия врезания зубьев фрезы в обрабатываемую заготовку, что позволяет увеличить Sz по сравнению с Sz при симметричном фрезеровании примерно в 2 раза.

Поправочный коэффициент на подачу (с. 213) =1.

Т.о. Sz=0,26 (мм/зуб).

2.3) назначаем период стойкости фрезы (таблица 2 с.203, 204).

Для торцевой фрезы (D=40 мм) период стойкости Т=120 (мин).

Допустимый износ зубьев фрезы по задней поверхности h3=1.2 (мм).

2.4) Определяем скорость главного движения резания, допускаемую режущими свойствами фрезы (карта 110 с.212, 213): табличное значение

Uтабл=145 (м/мин).

Учитываем поправочные коэффициенты на скорость: КMU =1.89. В зависимости от состояния поверхности: (без корки) Кnu =1.

Тогда Un =Uтабл ·КMU=145·1.89=274(м/мин)≈4.57(м/с).

2.5) Частота вращения шпинделя, соответствующая найденной скорости главного движения резания:

n=1000·Un/π·D=(1000·274)/(3.14·40)=2182(мин-1).

По данным станка устанавливаем действительную частоту вращения шпинделя: ng=2100(мин-1).

2.6)Действительная скорость главного движения резания:

Ug=π·Z·n·g/1000=3.14·40·2100/1000=264 (м/мин)≈4.4(м/с).

2.7) Определяем скорость движения подачи:

US=SM=SZ·ng=0.26·2100=546(мм/мин).

Корректируем эту величину по данным станка и устанавливаем действительную скорость подачи US=550(мм/мин).

2.8) Определяем мощность, затрачиваемую на резание (карта 111с. 214, 215): Nтабл=1.6(кВт) – для US=SM=550(мм/мин).

Учитывая поправочные коэффициенты: КφN=1.02 b KφN=0.74, находим:

Nрез=Nтабл· КφN·KφN=1.21(кВт).

2.9) Проверяем, достаточна ли мощность привода станка.

Необходимо выполнение условия: Nрез![]() Nшп. Мощность на шпинделе станка Nшп =Ngη. У станка 6Р10 Ng = 3 (кВт), а η =0,8; Nшп = 3·0,8=2,4 (кВт). Следовательно, обработка возможна (1.21<2.4).

Nшп. Мощность на шпинделе станка Nшп =Ngη. У станка 6Р10 Ng = 3 (кВт), а η =0,8; Nшп = 3·0,8=2,4 (кВт). Следовательно, обработка возможна (1.21<2.4).

3) Основное время То=L/Vs.

При «смещенном» фрезеровании врезание фрезы у= 0,3Д, у=0,3·40=12(мм). Перебег ∆=7(мм). Тогда L=23+12+7=42(мм); То=42/550=0,076(мин).

5.7 Техническое нормирование операции

Цель – установление технически обоснованных норм времени, которые являются важными исходными данными для экономических и организационных расчетов при проектирование участка механического цеха.

Штучное время операции:

Тшт= То+Тв+Торг+Ттех+Тотд,

где То – норма основного время операции;

Тв - норма вспомогательного время операции;

Торг – время организационного обслуживания рабочего места;

Тотд - время на отдых и личные потребности;

По карте 24 с. 40 [6] определяем неполное штучное время: tн.шт = 1.6 (мин) и корректируем его с поправочных коэффициентов:

- в зависимости от предела прочности стали σв>850(Н/мм2) Кσт=1,25;

- в зависимости от мощности электродвигателя станка Ng= 3(кВт) КNт=2;

Тогда штучное время операции: Тшт= 1,6·1,25·2=4(мин).

Подготовительно – заключительное время: Тп= 0,5(мин).

Штучное – калькуляционное время: Тш-к= Тшт+ Тп/ng (ng=10)

Тш-к=4+0.05=4.05(мин).

Библиографический список

1. Гельфгат Ю.И. Дипломное проектирование в машиностроительных техникумах: Учебное пособие: М. Машиностроение,1992.

2. Данилевский В.В. Технология машиностроения М.: Высшая школа, 1984.

3. Коганов И.А., Станкеев А.А. Расчет припусков на механическую обработку. Тула, 1973.

4. Нефедов Н.А., Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту: Учебное пособие: М. Машиностроение, 1990.

5. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках.Ч. 1.: С, М.: Машиностроение, 1974.

6. Общемашиностроительные нормативы времени для технического нормирования работ на металлорежущих станках. Мелкосерийное и единичное производство. Ч.2.М.: Машиностроение,1967.

7. Останенко Н.Н., Кропивницкий Н.Н. Технология металлов. М., Высшая школа, 1970.

8. Поповенко Н.С. Технико-экономические расчеты в машиностроение: Учебное пособие. Киев – Одесса: Вища школа,1987.

9. Справочник технолога \ Под ред. А.А. Панова М.: Машиностроение,1988.

10. Справочник технолога- машиностроителя \ Под ред. А.Н. Малова т.2. М.: Машиностроение,1973.

11. И.М. Фейгин. Краткий справочник. Ростовское книжное издательство, 1961.

Похожие работы

... поверхность, на остальные поверхности назначить припуски в соответствии с ГОСТ 26645-85; 5. Выбрать оборудование, приспособления, режущий инструмент, средства контроля; 6. Произвести нормирование технологического процесса изготовления корпуса гидроцилиндра; 7. Рассчитать и спроектировать станочное приспособление для токарной операции и приспособление контроля биения отверстия; 8. Рассчитать и ...

... зубчатого венца, задиры по торцу Замена червячного зубчатого венца (напресовка новой втулки с последующим фрезерованием зубьев) Все остальные детали являются годными к дальнейшей эксплуатации. 5. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА ДЕТАЛИ 5.1 Сведения о ремонтируемой детали, выбор способа ремонта и его обоснование В процессе дефектации были выбракованы некоторые детали. Одна ...

... резания, обеспечивающих как производительность, так и требуемую точность, и качество производимой продукции. 1. Разработка технологического процесса сборки 1.1Анализ служебного назначения изделия и технологичность его конструкции Приспособление предназначено для определения величины биения оси пружины. Величину биения замеряем с помощью индикатора. Приспособление достаточно простое в ...

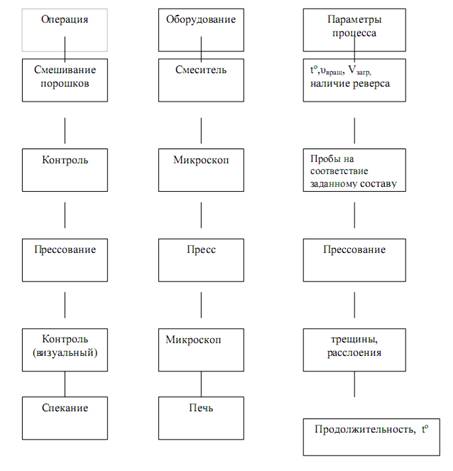

... включает в себя такие детали как: корпус, верхняя и нижняя формовочные плиты, захваты, пуансонодержатель, направляющие колонки и втулки, крепежные детали.[3] Схема маршрутно-технологического процесса изготовления детали методом порошковой металлургии 1.1 Термическая обработка пресс-формы С целью увеличения прочности и износостойкости деталей пресс-формы проводят термическую обработку. ...

0 комментариев