Навигация

Выбор станочных приспособлений

5.2 Выбор станочных приспособлений

В производстве широко применяется разнообразная технологическая оснастка, в которую входят приспособления.

Станочные приспособления применяются для установки и закрепления на станках обрабатываемых заготовок.

Руководствуясь требованиями, предъявляемыми к приспособлениям, назначаем соответственно операциям:

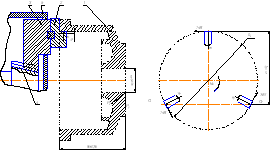

- Токарная (01) – заготовку устанавливаем в приспособление ЛК7160-4052 с креплением в неподвижном люнете с применением одного зажима;

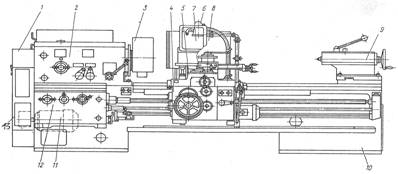

- Токарные (02;18) – в трёхкулачковом самоцентрирующем патроне с креплением в неподвижном люнете;

- Токарные (14;19) - в трёхкулачковом самоцентрирующем патроне;

- Шлифовальные (03;17) – в неподвижном и вращающихся центрах (конус Морзе 4);

- Фрезерные (04;05) – в тисках с пневмоприводом (возможно модифицирование);

- Фрезерные (06-11) – в универсально-сборных приспособлениях:

(06 – с креплением в неподвижном люнете;

07 – с креплением в неподвижном люнете с примением одиночного зажима;

08 – 11 - с креплением в неподвижном люнете с упором в торец с применяем одиночного зажима);

- Фрезерная (12) – в тисках с призматическими губками с упором в торец;

- Сверлильная (13) - в УСП кондуктор.

По эксплуатационной характеристике станочные присобления подразделяются на универсальные, специализированные (сменные устройства) и специальные.

Из выбранных приспособлений к универсальным относятся: патроны трёхкулачковые, кондукторы, центры упорные, тиски; к специализированным – специальные губки для тисков; к специальным – универсально-сборные приспособления (УСП).

Назначенные станочные приспособления соответствуют предъявляемым к ним требованиям: точное базирование и надёжное закрепление заготовок на станках, свободный подход инструментов ко всем обрабатываемым поверхностям, лёгкость переналадки или замены приспособления.

Использование данных приспособлений обеспечит:

1) Повышение производительности труда благодаря сокращению времени на установку и закрепление заготовки, при частичном или полном перекрытии вспомогательного времени машинным и при уменьшении последнего посредством многоместной обработки, совмещения технологических подходов и повышения режимов резания;

2) Повышение точности обработки благодаря устранению выверки при установке и связанных с ней погрешностей;

3) Облегчение условий труда станочников;

4) Расширение технологических возможностей оборудования;

5) Повышение безопасности работы.

Т.о., выбор данных станочных приспособлений и технологически, и экономически обоснованно.

5.3 Выбор режущих инструментов

Режущие инструменты должны отвечать требованиям:

- Высокая режущая способность;

- Стабильность качества;

- Высокая стойкость;

- Благоприятные условия отвода стружки;

- Технологичность изготовления инструмента;

- Простота конструкции;

- Возможность настройки инструмента на размер вне станка.

В соответствии с перечисленными требованиями и содержанием операций назначаем режущие инструменты:

1) На токарно-винторезных станках для подрезания торцев и отрезки прибыли под ложный центр – резцы с пластинами из твёрдого сплава (при подрезании торцев используем сплав Т15К6, при отрезке прибыли – Т5К10) – правый резец сечением (25´16) мм (резец проходной); для операций 01; 02; 18;

2) на токарно-винторезных станках для обтачивания цилиндрических поверхностей – проходные упорные резцы с пластинами из твёрдого сплава (Т5К10; при обтачивании недохода шлифовального круга – Т15К6); резец правый сечением (25´16) мм; (32´20) мм; для операций 02; 19;

3) на токарно-винторезных станках с ЧПУ для обтачивания наружной цилиндрической поверхности – проходные упорные (правые) резцы сечением (25´16) мм с углом врезки пластин 0° с пластинами из твёрдого сплава (Т15К6); для операции 14;

4) для сверления – быстро режущие свёрла (Р6М5); операции 01; 02;

5) для сверления на станках с ЧПУ – спиральные свёрла с цилиндрическим хвостовиком из средней серии (Р6М5); для операции 14;

6) на сверлильных станках - спиральные свёрла с цилиндрическим хвостовиком из длинной серии (Р6М5); для операции 13; на той же операции используем прямозубую развёртку;

7) для зенкерования отверстий (после сверления) – зенкеры цельные короткие – для операции 14; диаметр зенкера выбираем меньше номинального диаметра отверстия на величину припуска под развёртывание (т.к. зенкер предназначен для предварительной обработки отверстия после сверления под развёртывание);

8) для получения точных и чистых цилиндрических отверстий – развёртки цельные прямозубые с цилиндрическим хвостовиком; для 14 операции;

9) для скругления острых рёбер отверстия – зенковки конические; операция 14;

10) на кругло-шлифовальных станках и станках с ЧПУ – круги шлифовальные типа Т Д=300 мм, Н=8мм, d=127мм из электрокорунда белого марки 25А, зернистостью 25Н, твёрдостью СМ1 (средний мягкий), структурой 6 (средняя), на керамической связке, круги класса точности А; допустимая окружная (рабочая) скорость круга 35 м/с; операции 03; 17;

11) на вертикально-фрезерных станках для обработки плоских поверхностей – фрезы торцовые с напаиваемыми пластинами из твёрдого сплава Т5К10; для операций 04; 05;

12) для фрезерования фасок и скосов – дисковой фрезы со спиральными зубьями; для операций 08 – 11;

13) для фрезерования плоских поверхностей на операциях 06, 07 – дисковые фрезы из быстрорежущей стали;

14) для фрезерования выемки – дисковые фрезы со вставными ножами из быстрорежущей стали; для операции 12;

15) (на вертикально-сверлильных станках) для скругления острых рёбер в отверстии – шаберы трёхгранные; для операции 13;

16) для зачистки заусенцев – напильники личные; на операциях 04 – 12.

Перечисленные режущие инструменты были выбраны по следующим причинам:

- резцы, оснащённые пластинами из твёрдого сплава титановольфрамовой группы (ТК), применяется (в т.ч.) для обработки заготовок из легированных сталей, обеспечивая экономию инструментальных материалов и снижая трудоёмкость обработки;

- применяя спиральное сверло, возможно облегчение процесса резания и улучшения выхода стружки при условии увеличения угла наклона винтовой канавки; применяя двойную заточку сверл, можно повысить стойкость инструмента;

- выбранные зенкеры и развёртки обеспечивают достижение необходимой точности размеров и чистоты поверхности;

- шлифовальные круги (на керамической связке) из белого электрокорунда среднемягкие по твёрдости являются оптимальным вариантом при обработке цилиндрических поверхностей заготовки из легированной стали, обеспечивая достаточную чистоту поверхности; кроме того, керамическая связка отличается большей водоупорностью, огнеупорностью, химической и механической стойкостью по сравнению с другими неорганическими связками;

- дисковые фрезы из быстрорежущей стали, со вставными ножами более других приспособленных для высокопроизводительной и высококачественной обработки плоских поверхностей, фасок и скосов.

Т.о., выбранные режущие инструменты соответствуют необходимым нормам технологичности, надёжности и экономичности.

Похожие работы

... поверхность, на остальные поверхности назначить припуски в соответствии с ГОСТ 26645-85; 5. Выбрать оборудование, приспособления, режущий инструмент, средства контроля; 6. Произвести нормирование технологического процесса изготовления корпуса гидроцилиндра; 7. Рассчитать и спроектировать станочное приспособление для токарной операции и приспособление контроля биения отверстия; 8. Рассчитать и ...

... зубчатого венца, задиры по торцу Замена червячного зубчатого венца (напресовка новой втулки с последующим фрезерованием зубьев) Все остальные детали являются годными к дальнейшей эксплуатации. 5. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА ДЕТАЛИ 5.1 Сведения о ремонтируемой детали, выбор способа ремонта и его обоснование В процессе дефектации были выбракованы некоторые детали. Одна ...

... резания, обеспечивающих как производительность, так и требуемую точность, и качество производимой продукции. 1. Разработка технологического процесса сборки 1.1Анализ служебного назначения изделия и технологичность его конструкции Приспособление предназначено для определения величины биения оси пружины. Величину биения замеряем с помощью индикатора. Приспособление достаточно простое в ...

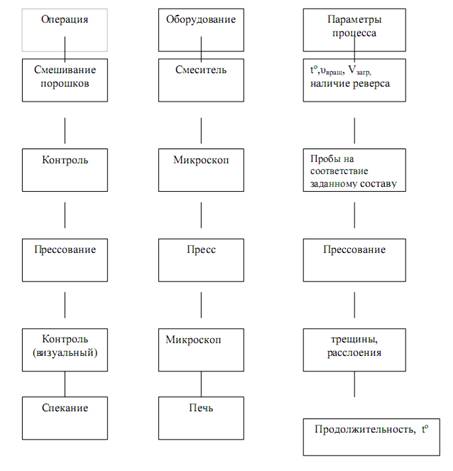

... включает в себя такие детали как: корпус, верхняя и нижняя формовочные плиты, захваты, пуансонодержатель, направляющие колонки и втулки, крепежные детали.[3] Схема маршрутно-технологического процесса изготовления детали методом порошковой металлургии 1.1 Термическая обработка пресс-формы С целью увеличения прочности и износостойкости деталей пресс-формы проводят термическую обработку. ...

0 комментариев