Навигация

Расчёт припусков на механическую обработку

4. Расчёт припусков на механическую обработку

Наиболее точный метод – расчётно – аналитический.

Рассчитаем с помощью данного метода припуски на обработку на операциях 03 и 04.

Метод даёт наиболее точные оптимальные значения припусков, что позволяет сэкономить металл, уменьшить трудоёмкость изготовления детали и соответственно улучшить технико – экономические показатели технологического процесса, и применяется независимо от типа производства.

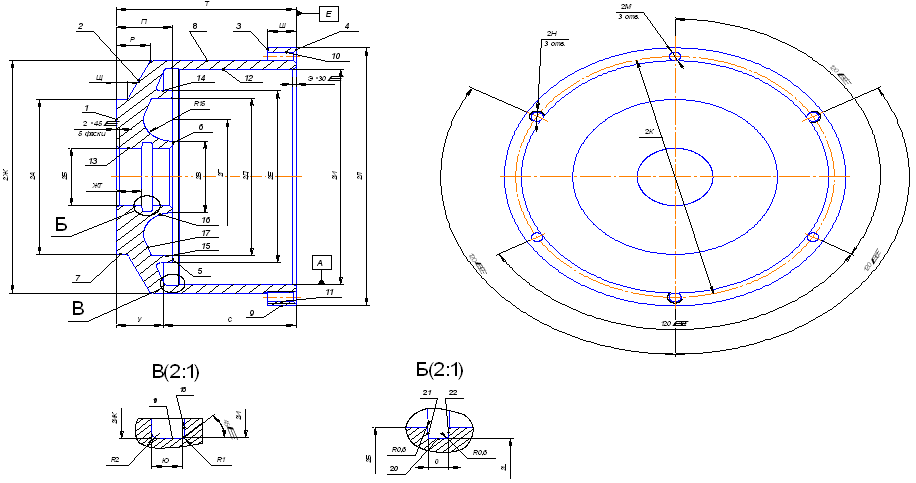

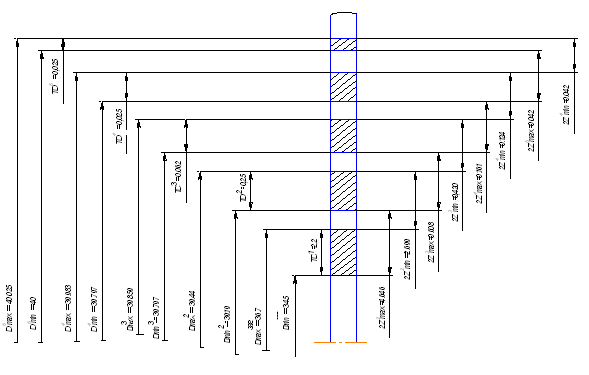

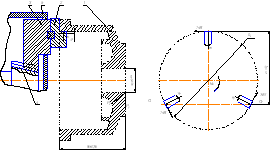

Операция 03.Расчёт припусков на обработку цилиндрической поверхности в диаметр 12-0,05 Rа2,5 (все ссылки на источник [3]).

Для обеспечения 3-го класса точности и 6-го класса чистоты назначаем шлифование плоское получистовое (таблица 4 с.90).

Двусторонний припуск рассчитаем по формуле:

![]() (К=1.2)

(К=1.2)

а)

б) Отклонение положения обрабатываемой поверхности относительно режущего инструмента δа= 500(мкм) (таблица 30);

в) Высота микронеровностей и глубина дефектного слоя: На=10 (мкм); Та=15(мкм) (примечание 1 к таблице 30);

г) Смещение поверхности:

![]() ,

,

где δзаг=0.8мм – допуск на диаметральный размер;

![]() ;

;

д) Кривизна заготовки:ρкр=ρ0l,

где l=0.5 L (L – общая длина заготовки);

ρ0=10(мкм/мм) (примечание 3 к табл. 30);

ρкр=10·0.5·52=260(мкм);

е) Составляющая погрешности установки: εв=0.

Вычисляем припуск:

![]() ;

;

![]() ;

;

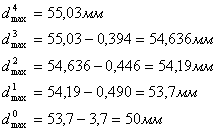

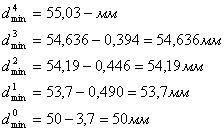

Диаметр заготовки:

dзаг=12+1,2=13,2 (мм).

По сортаменту выбираем:

![]() .

.

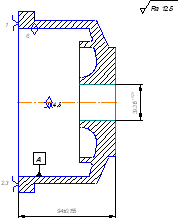

Операция 04.Расчёт одностороннего припуска на обработку плоской поверхности в размер l=6.5-0.2(мм).

1) Для достижения необходимых 4-го класса чистоты поверхности и 5-го класса точности размера назначаем фрезерование торцовой фрезой черновое (таблица 4; 38);

Односторонний припуск рассчитаем по формуле:

![]() (К=1.2)

(К=1.2)

2) Составляющие припуска: На=80(мкм); Та=50(мкм) (табл.37);

∆а→ρнеп=200(мкм) – неперпендикулярность торца заготовки относительно её оси;

Погрешность заготовки εв=0 (εб=0; εз=0; εп=0).

3) Припуск определяется как:

![]() .

.

Необходимая длина:

l=6.5+0.3=6.8(мм).

![]() .

.

Для остальных механически обрабатываемых поверхностей промежуточные припуски и размеры определяем табличным методом [9]. По припускам устанавливаем размер заготовки.

По таблице 7 с.587 [9] назначаем припуски на обработку отверстий:

1. Отверстие d=2.6 (мм) по 11 квалитету:

Сверление: 2.5мм; допуск по Н11(+0.06)мм;

2. Отверстие d=5.8мм по 9квалитету:

Сверление: 5.6 мм;

Развёртывание: 5.8 Н9;

Допуск по Н9(+0.03)мм;

3. Отверстие d=2.05(мм) по 11 квалитету:

Сверление: 2мм; допуск по Н12(+0.1)мм.

Припуски на шлифование в центрах (на диаметральные размеры) назначаем по таблице 19 с.603 [9]:

1) При диаметре детали (10…18)мм и длине до 100мм припуск (до термообработки) составит 0.3(мм); (операция 0.3); допуск на предварительную обработку по h11 составит (-0.11)мм;

2) При диаметре детали (6…10)мм и длине до 100мм припуск (после термообработки) составит 0.3(мм) – операция 17; допуск на предварительную обработку по h11 (-0.09)мм.

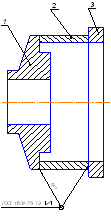

Из таблицы 4 с. 584: назначаем диаметр заготовки (деталь изготавливается из круглого сортового проката):

при номинальном диаметре детали 12(мм) выбираем диаметр заготовки 14(мм).

По полученным размерам вычисляем массу заготовки и коэффициент использования материала. Расчёт приведён выше (в п.2).

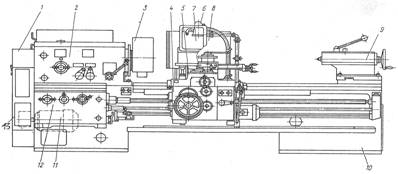

5. Проектирование станочных операций

5.1 Выбор оборудования

В соответствии с содержанием назначенных операций, и увязывая их с технологическими возможностями станков, а также ориентируясь по классам точности металлорежущих станков, выбираем следующие модели оборудования:

1) Для токарных операций (01;02;18;19) – станки токарно-винторезные 1А616. Посредствам их использования производится подрезание торцов, центрование отверстий, обтачивают цилиндрические поверхности;

2) Для шлифовальной операции(03) – станок круглошлифовальный 3А130; для шлифования цилиндрической поверхности;

3) Для фрезерных операций (04-12) – станки вертикально-фрезерные 6Р10 – для фрезерования плоских поверхностей, фасок, скосов, выемки;

перечисленные выше станки являются универсальными, обеспечивают обработку заготовки в заданные размеры по необходимым классам точности, с их применением возможно снижение себестоимости механической обработки заготовки за счёт невысокого уровня ремонтосложностей, соответствующих затрат и норм амортизационных отчислений по сравнению с их аналогами;

4) Для сверлильной операции (13) – универсальный станок вертикально-сверлильный 2Н118-4: зенкерование, сверление и развёртывание отверстий;

5) Для токарной (14) и шлифовальной (17) операций выбираем станки с ЧПУ;

Операция 14-станок токарно-винторезный с ЧПУ 16К20Ф3, выполняется многосложная обработка: обтачивается наружная цилиндрическая поверхность, производится сверление, зенкерование, развёртывание отверстий, а также сверление и развёртывание соосного с ним отверстия, скругление острых рёбер.

Операция 17-станок круглошлифовальный с ЧПУ 16К20Ф3; шлифование наружной цилиндрической поверхности обеих ступеней с заданной точностью.

Применение станков с ЧПУ, предназначенных для соответствующей обработки заготовок в условиях мелкосерийного производства, позволяет уменьшить время цикла обработки заготовки, повысить производительность оборудования, экономический эффект, а также число высвобождаемых рабочих, что повлияет на себестоимость изготовления детали (в сторону её снижения).

Таким образом, выбор перечисленных выше моделей позволит повысить эффективность технологического процесса как с технологической, так и с экономической точки зрения.

Похожие работы

... поверхность, на остальные поверхности назначить припуски в соответствии с ГОСТ 26645-85; 5. Выбрать оборудование, приспособления, режущий инструмент, средства контроля; 6. Произвести нормирование технологического процесса изготовления корпуса гидроцилиндра; 7. Рассчитать и спроектировать станочное приспособление для токарной операции и приспособление контроля биения отверстия; 8. Рассчитать и ...

... зубчатого венца, задиры по торцу Замена червячного зубчатого венца (напресовка новой втулки с последующим фрезерованием зубьев) Все остальные детали являются годными к дальнейшей эксплуатации. 5. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА ДЕТАЛИ 5.1 Сведения о ремонтируемой детали, выбор способа ремонта и его обоснование В процессе дефектации были выбракованы некоторые детали. Одна ...

... резания, обеспечивающих как производительность, так и требуемую точность, и качество производимой продукции. 1. Разработка технологического процесса сборки 1.1Анализ служебного назначения изделия и технологичность его конструкции Приспособление предназначено для определения величины биения оси пружины. Величину биения замеряем с помощью индикатора. Приспособление достаточно простое в ...

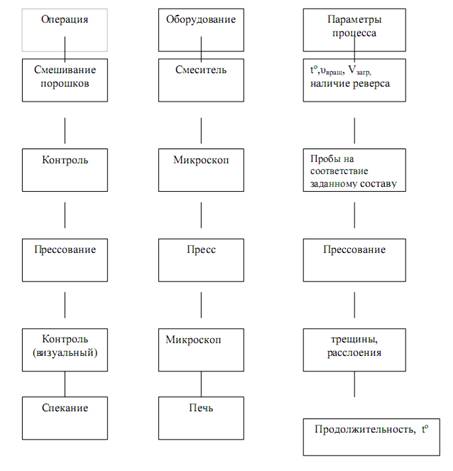

... включает в себя такие детали как: корпус, верхняя и нижняя формовочные плиты, захваты, пуансонодержатель, направляющие колонки и втулки, крепежные детали.[3] Схема маршрутно-технологического процесса изготовления детали методом порошковой металлургии 1.1 Термическая обработка пресс-формы С целью увеличения прочности и износостойкости деталей пресс-формы проводят термическую обработку. ...

0 комментариев