Навигация

Охлаждение кристаллизатора

6. Охлаждение кристаллизатора

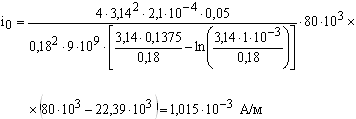

Чаще всего в МНЛЗ используются сборные кристаллизаторы, в стенках которого имеется система вертикальных каналов для охлаждающей воды. Обычно каналы имеют диаметр 20 мм, а расстояние между ними 40…50 мм (принимаем 45 мм).

Основным показателем, характеризующим режим охлаждения кристаллизатора, является расход охлаждающей воды. Предварительно перед расчетом расхода воды необходимо, пользуясь вышеприведенными рекомендациями, выбрать диаметр каналов и определить их число. Расход воды на охлаждение кристаллизатора должен быть таким, чтобы выполнялись два условия:

3) температура воды на выходе из кристаллизатора не должна превышать 40…450С с тем, чтобы не происходило отложение растворенных в ней солей;

3) скорость движения воды в каналах должна быть не менее 2 м/с для того, чтобы предотвратить возникновение локальных перегревов.

Расход воды, обеспечивающий выполнение первого условия, определяется следующим образом. Сначала выбором или расчетом определяются исходные данные:

– температура воды на входе в кристаллизатор (принимаем 200С);

– температура воды на выходе из кристаллизатора (принимаем 420С);

– перепад температур воды в кристаллизаторе ∆tв (42–20 = 220С);

– средний перепад температуры между температурой жидкого металла и температурой поверхности кристаллизующейся заготовки ∆t (принимаем 3700С);

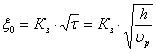

– средняя толщина слоя затвердевшего металла в кристаллизаторе ξ0:

,

,

где Кз – коэффициент затвердевания, мм/мин0,5;

τ – продолжительность затвердевания, мин;

h – расстояние до середины кристаллизатора, м;

![]() - рабочая скорость вытягивания заготовки, м/мин.

- рабочая скорость вытягивания заготовки, м/мин.

Принимаем величину коэффициента затвердевания Кз = 26 мм/мин0,5.

Расчет ведем для середины кристаллизатора. Длина кристаллизатора по заданию 950 мм. Рабочая скорость вытягивания – 0,76 м/мин. Кристаллизатор заполняют не полностью. Принимаем, что уровень жидкого металла в кристаллизаторе составляет 850 мм, т.е. расстояние до середины кристаллизатора составит 425 мм.

Тогда:

![]() мм.

мм.

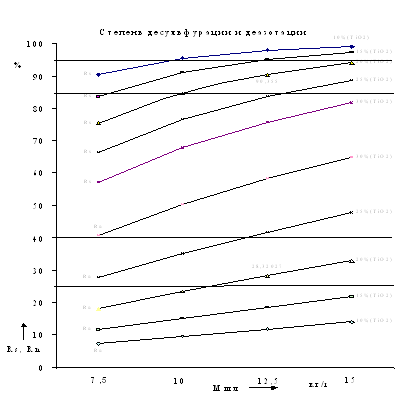

После этого вычисляется средняя плотность теплового потока от заготовки к кристаллизатору:

![]() ,

,

где ![]() – средний тепловой поток, Вт/м2;

– средний тепловой поток, Вт/м2;

![]() – коэффициент теплопроводности затвердевшего металла, Вт/(м∙град).

– коэффициент теплопроводности затвердевшего металла, Вт/(м∙град).

Принимаем следующее значение коэффициента теплопроводности ![]() Вт/(м∙град).

Вт/(м∙град).

Тогда:

![]() кВт/м2.

кВт/м2.

Затем вычисляется расход воды, обеспечивающий принятую температуру ее на выходе из кристаллизатора:

![]() ,

,

где ![]() – расход воды на кристаллизатор по рассматриваемому условию, м3/ч;

– расход воды на кристаллизатор по рассматриваемому условию, м3/ч;

![]() - площадь поверхности кристаллизатора, воспринимающая тепловой

- площадь поверхности кристаллизатора, воспринимающая тепловой

поток, м2;

![]() – плотность воды, кг/м3;

– плотность воды, кг/м3;

СВ – удельная теплоемкость воды, кДж/(кг∙град).

Найдем площадь поверхности кристаллизатора:

![]() = =2,68 м2.

= =2,68 м2.

Получим:

![]() м3/ч.

м3/ч.

Расход воды, обеспечивающий выполнение второго условия – заданную скорость ее движения в каналах кристаллизатора, определяется по формуле:

![]() ,

,

где ![]() – расход воды на кристаллизатор, м3/ч;

– расход воды на кристаллизатор, м3/ч;

![]() – диаметр канала, м;

– диаметр канала, м;

![]() – скорость движения воды, м/с;

– скорость движения воды, м/с;

![]() – количество каналов.

– количество каналов.

Вычислим количество каналов, по которым течет вода для охлаждения кристаллизатора. Для этого найдем периметр верха кристаллизатора:

Р = 2∙(260+1326) = 3172 мм.

Расстояние от центра одного канала до центра следующего:

45 + 20 = 65 мм.

Количество каналов:

m = 3172/65 = 49 шт.

Тогда:

![]() м3/ч.

м3/ч.

После вычисления требуемого расхода воды, исходя из первого и второго условия, принимаем больший из них, т.е. 138,5 м3/ч.

Похожие работы

... в двухфазном состоянии. Ряд принятых конструктивных решений позволил ограничить деформа-цию непрерывнолитого слитка. Выпрямление непрерывнолитого слитка - это технологически необходимая операция на машинах непрерывного литья заготовок криволинейного типа. Конструктивные решения таких важных узлов МНЛЗ как кристаллизатор, опорные роликовые секции ЗВО позволяют достичь на современных сортовых ...

... установки «ковш-печь» и с 20 плавок до 40 плавок при эксплуатации ковшей на установке «ковш-печь». Проведение реконструкции и технического перевооружения сталеплавильного производства имеет целью снижение общих производственных издержек производства стали, что окажет позитивное влияние на экономические показатели комбината, а также создаст предпосылки для производства импортозаменяющей продукции. ...

... 5 1513 950 6 1719 1073.7 Основным топливом доменного процесса является кокс. Используется кокс мариупольского коксохимического завода. В качестве заменителей кокса наиболее широко используется природный и коксовый газы, а также жидкое и пылевидное топливо. Комбинат “Азовсталь” работает на криворожском и камышбурунском железорудном сырье. Среднее содержание железа в криворожской ...

... производством. 15. Управление социальными объектами. 16. Центральная заводская лаборатория качества. 17. Аграрный комплекс. 2. Электросталеплавильный цех №2 ОАО "КМК" ЭСПЦ-2 введен в эксплуатацию в 1981 г. проектной мощностью 500 тыс. тонн стали в год. Цех состоит из двух отделений: электропечного и отделения непрерывной разливки стали (см. рис.1). Электропечное ...

0 комментариев