Навигация

Вторичное охлаждение заготовки

7. Вторичное охлаждение заготовки

Режим вторичного охлаждения непрерывнолитой заготовки должен быть таким, чтобы выдерживался оптимальный температурный режим затвердевшей оболочки. Достаточно точно этот оптимальный температурный режим может быть задан изменением перепада температуры по толщине затвердевшей оболочки:

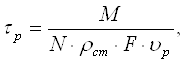

![]() ,

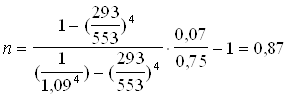

,

где tпов – температура поверхности заготовки, 0С;

∆t – перепад температуры по толщине затвердевшей оболочки,0С.

Расчет режима вторичного охлаждения заготовки ведется по зонам в соответствии с конструкцией МНЛЗ. Так как по длине любой зоны вторичного охлаждения все показатели, характеризующие тепловое состояние кристаллизующейся заготовки, непрерывно меняются, то расчет ведется до середины зоны.

Расчет каждой зоны производится в такой последовательности:

1) определяется время, прошедшее от начала кристаллизации;

2) вычисленное время используется для нахождения перепада температуры по толщине затвердевшего слоя ∆t, температуры поверхности tпов и толщины слоя затвердевшего металла ξ;

3) подсчитывается плотность теплового потока:

– от жидкой сердцевины к поверхности заготовки через слой

затвердевшего металла Qвн (Вт/м2);

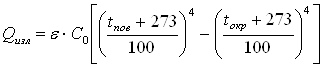

– с поверхности заготовки в окружающую среду излучением:

;

;

– с поверхности заготовки в окружающую среду конвекцией:

![]() ,

,

где Qизл, Qконв – плотность перечисленных выше тепловых потоков, Вт/м2;

![]() – степень черноты поверхности заготовки;

– степень черноты поверхности заготовки;

![]() – коэффициент излучения абсолютно черного тела, Вт/(м2×К4);

– коэффициент излучения абсолютно черного тела, Вт/(м2×К4);

![]() – температура окружающей среды, 0С;

– температура окружающей среды, 0С;

![]() – коэффициент конвективной теплоотдачи с поверхности

– коэффициент конвективной теплоотдачи с поверхности

заготовки, Вт/(м2×град).

Из физики известно, что ![]() Вт/(м2×К4). При расчетах рекомендуется принимать

Вт/(м2×К4). При расчетах рекомендуется принимать ![]() , принимаем 0,7.

, принимаем 0,7.

В первом приближении можно считать, что коэффициент конвективной теплоотдачи зависит от интенсивности обдува поверхности заготовки воздухом и может быть подсчитан по формуле:

![]() ,

,

где ![]() – скорость движения потока воздуха, подаваемого на заготовку, м/с.

– скорость движения потока воздуха, подаваемого на заготовку, м/с.

При водовоздушном вторичном охлаждении заготовки принимаем ![]() м/с. В случае водяного охлаждения воздух на поверхность заготовки не подается, и поэтому

м/с. В случае водяного охлаждения воздух на поверхность заготовки не подается, и поэтому ![]() .

.

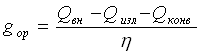

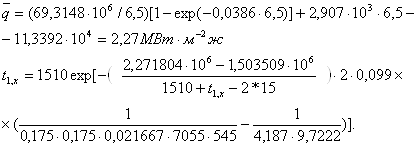

4) Вычисляется плотность орошения поверхности заготовки водой:

,

,

где ![]() – плотность орошения поверхности заготовки, м3/(м2×ч);

– плотность орошения поверхности заготовки, м3/(м2×ч);

![]() – охлаждающий эффект воды, Вт×ч/м3.

– охлаждающий эффект воды, Вт×ч/м3.

При расчетах плотности орошения рекомендуется принимать ![]() Вт×ч/м3 – при водяном вторичном охлаждении;

Вт×ч/м3 – при водяном вторичном охлаждении;

![]() Вт×ч/м3 – при водовоздушном вторичном охлаждении.

Вт×ч/м3 – при водовоздушном вторичном охлаждении.

Принимаем соответственно 50000 и 58000 Вт×ч/м3.

5) Рассчитывается расход воды:

![]()

где ![]() – расход воды, м3/ч;

– расход воды, м3/ч;

![]() – площадь орошаемой поверхности, м2.

– площадь орошаемой поверхности, м2.

В том случае, если на МНЛЗ отливаются непрерывнолитые заготовки, имеющие прямоугольное поперечное сечение с отношением сторон ![]() , то водой охлаждаются только широкие грани. При этом площадь орошаемой поверхности одной грани определяется по формуле:

, то водой охлаждаются только широкие грани. При этом площадь орошаемой поверхности одной грани определяется по формуле:

![]() ,

,

где ![]() – длина зоны, м.

– длина зоны, м.

В остальных случаях охлаждаются водой все четыре грани заготовки. Площадь орошаемой поверхности каждой грани рассчитывается аналогично.

При разливке стали на МНЛЗ радиального и криволинейного типов охлаждающая вода, подаваемая по малому радиусу, используется более эффективно. Поэтому расход воды по малому радиусу тех зон, где угол наклона оси заготовки к горизонту менее 450, должен быть уменьшен по сравнению с расчетом на 15…25%.

После определения расхода воды по всем зонам рассчитывается общий и удельный расходы воды на вторичное охлаждение заготовки:

;

;

,

,

где ![]() – общий (суммарный) расход воды на вторичное охлаждение, м3/ч;

– общий (суммарный) расход воды на вторичное охлаждение, м3/ч;

![]() – расход воды на вторичное охлаждение i-той зоны, м3/ч;

– расход воды на вторичное охлаждение i-той зоны, м3/ч;

![]() – удельный расход воды на вторичное охлаждение i-той зоны, м3/т;

– удельный расход воды на вторичное охлаждение i-той зоны, м3/т;

q – скорость разливки (в ручье), т/мин.

Для водовоздушной системы вторичного охлаждения необходимо также рассчитать и расход воздуха по зонам. Для качественного распыления воды нужно выдерживать определенное соотношение между расходами воды и воздуха. Величина этого соотношения определяется конструкцией форсунок и может применяться в широких пределах. Для ориентировочных расчетов, проводимых без учета конструкции форсунок, можно принимать соотношение расхода воды к расходу воздуха в пределах от (1:10) до (1:20), принимаем (1:15).

Проведем расчет режима вторичного охлаждения заготовки для скорости вытягивания ее 0,78 м/мин.

Первая секция зоны вторичного охлаждения:

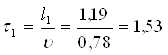

Рассчитаем время, прошедшее от начала кристаллизации. В соответствии с методическими указаниями [1], расчет будем вести до середины секции. Поэтому длину секции принимаем равной 0,281/2 = 0,141 м. Расстояние от уровня жидкого металла до середины первой секции зоны вторичного охлаждения определится как сумма уровня жидкого металла в кристаллизаторе, расстояния между кристаллизатором и зоной вторичного охлаждения, расстояния до середины первой секции зоны вторичного охлаждения:

L1 = 0,850 + 0,2 + 0,141 = 1,19 м.

Время, прошедшее от начала кристаллизации, определится как:

мин.

мин.

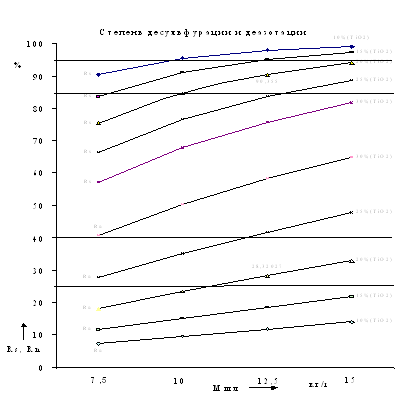

По графику изменения оптимальной температуры поверхности заготовки для любой конкретной марки стали при заданной скорости вытягивания [1] определим перепад температуры по толщине затвердевшей оболочки. При времени, прошедшем от начала кристаллизации, равном 1,53 мин, перепад температуры равен 410ºС. Тогда температура поверхности заготовки равна:

tпов1 = tликв – Δt = 1518 – 410 = 1108 ºС.

Толщина слоя затвердевшего металла:

![]()

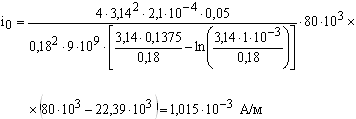

Плотность теплового потока:

- от жидкой сердцевины к поверхности заготовки:

![]() Вт/м2;

Вт/м2;

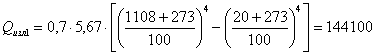

- с поверхности заготовки в окружающую среду излучением:

Вт/м2;

Вт/м2;

- с поверхности заготовки в окружающую среду конвекцией:

αконв = 6,16 Вт/(м2*град), т. к. охлаждение в первой секции в соответствии с заданием только водяное, тогда:

Qконв1 = 6,16∙(1108 – 20) = 6702 Вт/м2.

Плотность орошения поверхности заготовки водой:

В соответствии с методическими указаниями [1], принимаем охлаждающий эффект воды, равный 50000 Вт∙ч/м3.

Тогда:

![]() м3/(м2∙ч).

м3/(м2∙ч).

Отношение толщины заготовки к длине В/А равно 5,2, что больше 1,5, значит водой охлаждаются только широкие грани.

Площадь орошаемой поверхности одной грани:

Fор1 = (1,3 – 2∙0,0322)∙0,141 = 0,17 м2.

Тогда расход воды составит:

Gвод1 = 4,6∙0,17∙2 = 1,56 м3/ч.

Вторая секция зоны вторичного охлаждения:

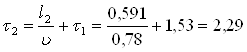

Расстояние от центра первой секции до центра второй равно:

L2 = 0,141 + 0,900/2 = 0,591 м.

Тогда:

мин;

мин;

Δt = 420ºC;

tпов2 = 1518 – 420 = 1098 ºС;

![]() мм.

мм.

Плотность теплового потока:

- от жидкой сердцевины к поверхности заготовки:

![]() Вт/м2;

Вт/м2;

- с поверхности заготовки в окружающую среду излучением:

Вт/м2;

Вт/м2;

- с поверхности заготовки в окружающую среду конвекцией:

αконв = 6,16 Вт/(м2*град), т. к. охлаждение во второй секции в соответствии с заданием только водяное, тогда:

Qконв2 = 6,16∙(1098 – 20) = 6640 Вт/м2.

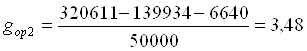

Плотность орошения поверхности заготовки водой:

м3/(м2∙ч).

м3/(м2∙ч).

Площадь орошаемой поверхности одной грани:

Fор2 = (1,3 – 2∙0,0393)∙0,45 = 0,55 м2.

Расход воды:

Gвод2 = 3,48∙0,55∙2 = 3,83 м3/ч.

Третья секция зоны вторичного охлаждения:

L3 = 0,450 + 1,446/2 = 1,17 м;

мин;

мин;

Δt = 450ºC;

tпов3 = 1518 – 450 = 1068 ºС;

![]() мм.

мм.

Плотность теплового потока:

- от жидкой сердцевины к поверхности заготовки:

![]() Вт/м2;

Вт/м2;

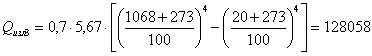

- с поверхности заготовки в окружающую среду излучением:

Вт/м2;

Вт/м2;

- с поверхности заготовки в окружающую среду конвекцией:

В соответствии с методическими указаниями [1], при водовоздушном вторичном охлаждении заготовки принимаем скорость движения потока воздуха ![]() об = 3 м/с, тогда:

об = 3 м/с, тогда:

αконв = 6,16 + 4,18∙3 = 18,7 Вт/(м2*град);

Qконв3 = 18,7∙(1068 – 20) = 19598 Вт/м2.

Плотность орошения поверхности заготовки водой:

В соответствии с методическими указаниями [1], принимаем охлаждающий эффект воды, равный 58000 Вт*ч/м3.

![]() м3/(м2∙ч).

м3/(м2∙ч).

Площадь орошаемой поверхности одной грани:

Fор3 = (1,3 – 2∙0,0506)∙0,723 = 0,87 м2.

Расход воды:

Gвод3 = 2,05∙0,87∙2 = 3,57 м3/ч.

Расход воздуха:

Gвоз3 = 3,57∙15 = 53,6 м3/ч.

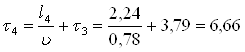

Четвертая секция зоны вторичного охлаждения:

L4 = 0,723 + 3,042/2 = 2,24 м;

мин;

мин;

Δt = 485ºC;

tпов4 = 1518 – 485 = 1033 ºС;

![]() мм.

мм.

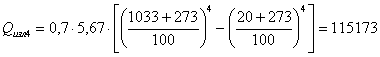

Плотность теплового потока:

- от жидкой сердцевины к поверхности заготовки:

![]() Вт/м2;

Вт/м2;

- с поверхности заготовки в окружающую среду излучением:

Вт/м2;

Вт/м2;

- с поверхности заготовки в окружающую среду конвекцией:

αконв = 6,16 + 4,18∙3 = 18,7 Вт/(м2∙град);

Qконв4 = 18,7∙(1033 – 20) = 18943 Вт/м2.

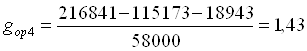

Плотность орошения поверхности заготовки водой:

м3/(м2∙ч).

м3/(м2∙ч).

Площадь орошаемой поверхности одной грани:

Fор4 = (1,3 – 2∙0,0671)∙1,52 = 1,77 м2.

Расход воды:

Gвод4 = 1,43∙1,77 ∙2 = 5,0 м3/ч.

Расход воздуха:

Gвоз4 = 5,0∙15 = 75,0 м3/ч.

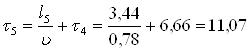

Пятая секция зоны вторичного охлаждения:

L5 = 1,52 + 3,841/2 = 3,44 м;

мин;

мин;

Δt = 525ºC;

tпов5 = 1518 – 525 = 993 ºС;

![]() мм.

мм.

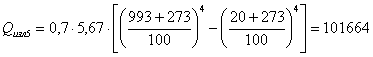

Плотность теплового потока:

- от жидкой сердцевины к поверхности заготовки:

![]() Вт/м2;

Вт/м2;

- с поверхности заготовки в окружающую среду излучением:

Вт/м2;

Вт/м2;

- с поверхности заготовки в окружающую среду конвекцией:

αконв = 6,16 + 4,18∙3 = 18,7 Вт/(м2∙град);

Qконв5 = 18,7∙(993 – 20) = 18195 Вт/м2.

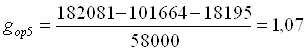

Плотность орошения поверхности заготовки водой:

м3/(м2∙ч).

м3/(м2∙ч).

Площадь орошаемой поверхности одной грани:

Fор5 = (1,3 – 2∙0,0865)∙1,92 = 2,16 м2.

Так как на участке пятой секции зоны вторичного охлаждения угол наклона оси заготовки к горизонту становится менее 45º, то расход воды по малому радиусу должен быть уменьшен на 15…25% [1]. Принимаем 20%, тогда:

Gвод5 = 1,07∙(2,16 + (2,16 – 2,16∙0,20)) = 4,16 м3/ч;

Gвоз5 = 4,16∙15 = 62,4 м3/ч.

Шестая секция зоны вторичного охлаждения:

L6 = 1,92 + 3,972/2 = 3,91 м;

мин;

мин;

Δt = 555ºC;

tпов6 = 1518 – 555 = 963 ºС;

![]() мм.

мм.

Плотность теплового потока:

- от жидкой сердцевины к поверхности заготовки:

![]() Вт/м2;

Вт/м2;

- с поверхности заготовки в окружающую среду излучением:

Вт/м2;

Вт/м2;

- с поверхности заготовки в окружающую среду конвекцией:

αконв = 6,16 + 4,18∙3 = 18,7 Вт/(м2∙град);

Qконв6 = 18,7∙(963 – 20) = 17634 Вт/м2.

Плотность орошения поверхности заготовки водой:

м3/(м2∙ч).

м3/(м2∙ч).

Площадь орошаемой поверхности одной грани:

Fор6 = (1,3 – 2∙0,1043)∙1,99 = 2,17 м2.

Расход воды:

Gвод6 = 0,86∙(2,17 + (2,17 – 2,17∙0,20)) = 3,36 м3/ч.

Расход воздуха:

Gвоз6 = 3,36∙15 = 50,4 м3/ч.

Седьмая секция зоны вторичного охлаждения:

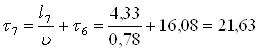

L7 = 1,99 + 4,680/2 = 4,33 м;

мин;

мин;

Δt = 575ºC;

tпов7 = 1518 – 575 = 943 ºС;

![]() мм.

мм.

Плотность теплового потока:

- от жидкой сердцевины к поверхности заготовки:

![]() Вт/м2;

Вт/м2;

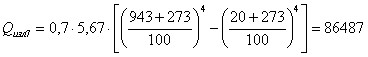

- с поверхности заготовки в окружающую среду излучением:

Вт/м2;

Вт/м2;

- с поверхности заготовки в окружающую среду конвекцией:

αконв = 6,16 + 4,18∙3 = 18,7 Вт/(м2∙град);

Qконв7 = 18,7∙(943 – 20) = 17260 Вт/м2.

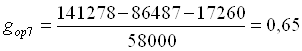

Плотность орошения поверхности заготовки водой:

м3/(м2∙ч).

м3/(м2∙ч).

Площадь орошаемой поверхности одной грани:

Fор7 = (1,3 – 2∙0,1221)∙2,34 = 2,47 м2.

Расход воды:

Gвод7 = 0,65∙(2,47 + (2,47 – 2,47∙0,20)) = 2,89 м3/ч.

Расход воздуха:

Gвоз7 = 2,89∙15 = 43,4 м3/ч.

Общий расход воды на вторичное охлаждение заготовки:

![]() м3/ч.

м3/ч.

Удельный расход воды на вторичное охлаждение заготовки:

м3/т.

м3/т.

Общий расход воздуха на охлаждение заготовки:

![]() м3/ч.

м3/ч.

Результаты расчетов по каждой зоне представлены в таблице 7.1.

8. Длительность разливки плавки и производительность МНЛЗ

Без учета синхронизации работы отделения выплавки и разливки стали длительность разливки плавки можно определить по формуле:

где ![]() – длительность разливки плавки, мин;

– длительность разливки плавки, мин;

М – масса стали в сталеразливочном ковше, т;

N – количество ручьев.

Тогда:

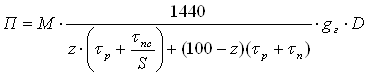

Годовая производительность МНЛЗ подсчитывается по формуле:

,

,

где П – годовая производительность МНЛЗ, т/год;

1440 – количество минут в сутках;

z – доля плавок, разливаемых сериями методом «плавка на плавку», %;

![]() – длительность паузы между сериями, мин;

– длительность паузы между сериями, мин;

S – среднее количество плавок в одну серию;

![]() – длительность паузы между разливкой двух одиночных плавок, мин;

– длительность паузы между разливкой двух одиночных плавок, мин;

![]() – выход годных заготовок, %;

– выход годных заготовок, %;

D – число рабочих суток в году.

Для расчета годовой производительности МНЛЗ принимаем следующие исходные данные:

z = 100%;

S = 50 плавок;

![]() = 98%;

= 98%;

D = 320 сут.

Длительность паузы при работе МНЛЗ методом «плавка на плавку» для слябовых машин составляет 150–180 мин, а для сортовых 80–110 мин. Принимаем ![]() = 160 мин.

= 160 мин.

При необходимости учета синхронизации работы отделения выплавки металла с отделением непрерывной разливки стали (ОНРС), длительность разливки плавки и длительность пауз необходимо принимать кратными ритму подачи ковшей. В конвертерном цехе с двумя работающими конвертерами ковши с жидким металлом поступают в ОНРС обычно через 15–20 мин., а в электросталеплавильном цехе – через 60–90 мин.

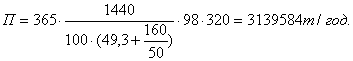

Получаем:

Заключение

В курсовой работе были определены наиболее важные технологические параметры, характеризующие процесс непрерывной разливки стали:

1) диапазон скоростей вытягивания заготовки:

![]()

![]() ;

;

2) расход воды на охлаждение кристаллизатора составил 138,5 м3/ч;

3) удельный расход воды на вторичное охлаждение заготовки составил 0,22 м3/т;

4) средняя продолжительность разливки плавки составила 49,3 мин;

5) годовая производительность МНЛЗ равна 3,14 млн. тонн.

Список использованных источников

1 Расчет технологических параметров непрерывной разливки стали/ Селиванов В.Н., Столяров А.М.: Методические указания. – Магнитогорск: МГМИ, 1993. – 14 с.

2 Воскобойников В.Г., Кудрин В.А., Якушев А.М. Общая металлургия. – М.: ИКЦ «Академкнига», 2002. – 768 с.

3 Стали и сплавы. Марочник/ Сорокин В.Г., Гервасьев М.А.: Справочник. – М.: «Интермет Инжиниринг», 2001. – 608 с.

Похожие работы

... в двухфазном состоянии. Ряд принятых конструктивных решений позволил ограничить деформа-цию непрерывнолитого слитка. Выпрямление непрерывнолитого слитка - это технологически необходимая операция на машинах непрерывного литья заготовок криволинейного типа. Конструктивные решения таких важных узлов МНЛЗ как кристаллизатор, опорные роликовые секции ЗВО позволяют достичь на современных сортовых ...

... установки «ковш-печь» и с 20 плавок до 40 плавок при эксплуатации ковшей на установке «ковш-печь». Проведение реконструкции и технического перевооружения сталеплавильного производства имеет целью снижение общих производственных издержек производства стали, что окажет позитивное влияние на экономические показатели комбината, а также создаст предпосылки для производства импортозаменяющей продукции. ...

... 5 1513 950 6 1719 1073.7 Основным топливом доменного процесса является кокс. Используется кокс мариупольского коксохимического завода. В качестве заменителей кокса наиболее широко используется природный и коксовый газы, а также жидкое и пылевидное топливо. Комбинат “Азовсталь” работает на криворожском и камышбурунском железорудном сырье. Среднее содержание железа в криворожской ...

... производством. 15. Управление социальными объектами. 16. Центральная заводская лаборатория качества. 17. Аграрный комплекс. 2. Электросталеплавильный цех №2 ОАО "КМК" ЭСПЦ-2 введен в эксплуатацию в 1981 г. проектной мощностью 500 тыс. тонн стали в год. Цех состоит из двух отделений: электропечного и отделения непрерывной разливки стали (см. рис.1). Электропечное ...

0 комментариев