Навигация

Обзор состояния вопроса и постановка задачи на дипломное проектирование

1. Обзор состояния вопроса и постановка задачи на дипломное проектирование

Развитие технического прогресса во всех областях науки и техники связано с повышением требований к точности обработки деталей машин при высокой производительности технологического оборудования. Важно не только получить высокую начальную точность станка, но и сохранить её в течении длительного периода эксплуатации. Надёжность станка как технологической системы (технологическая надёжность) становится одной из основных характеристик его качества. Повышение технологической надёжности – одновременное повышение производительности и ресурса работы станков, повышение их эффективности использования в производстве, так как при этом сокращается число подналадок станков, уменьшается объём контрольных измерений деталей, стабилизируется величина припуска, оставляемого на окончательные операции обработки.

С распространением идей кибернетики возник новый взгляд на станки как на машины с неизбежными (естественными) погрешностями функционирования, потому что станок нельзя изолировать от среды, в которой он работает, от влияния вредных процессов, протекающих при его работе (вибраций, силовых и тепловых деформаций, износа, коробления деталей и т.д.). Основным направлением повышения технологической надёжности станков является создание саморегулируемых станков, сохраняющих показатели точности обработки при воздействии окружающей среды и указанных вредных процессов.

Степень воздействия факторов, влияющих на точность обработки, определяется особенностями конструкции станков, технологии и организации производства, используемых при их эксплуатации. Как показывают исследования, погрешности, связанные с тепловыми деформациями, соизмеримы с допусками на изготовление деталей и с требованиями к точности перемещений рабочих узлов станков, а нередко значительно их превышают.

1.2 Горизонтально-расточные станки, выпускаемые в РФ и других странах

В настоящее время уровень российского станкостроения довольно высок. Российское станкостроение представлено несколькими фирмами. Среди них 4 широко известных станкостроительных завода: Рязанский, Стерлитамакский, Нижегородский и Ивановский, также малоизвестный “Электросистема”, 2 сравнительно недавно созданных фирмы “Пумори” и “Микротехника”. Как правило, наши станки, за исключением некоторых производства Стерлитамакского завода и завода “Электросистема”, не оснащены УЧПУ и большинство из них не имеет индекса СЕ, т.е. не сертифицировано для европейского рынка. Однако это не мешает потенциальным заказчиками, в т.ч. из Европы, активно интересоваться условиями продажи этих станков, несмотря на их довольно непрезентабельный внешний вид.

Фирма “Стерлитамак М.Т.Е.”, демонстрирует широкую номенклатуру своего станочного оборудования, прежде всего многоцелевых станков (но также вертикально- и радиально – сверлильных, хонинговальных, а также прессов).

Обрабатывающий центр модели 630Н предназначен для комлексной 4-х сторонней обработки деталей из различных материалов в условиях мелкосерийного и серийного производства.

Обрабатывающий центр модели 630VH предназначен для комплексной обработки деталей из различных конструкционных материалов с пяти сторон без переустановки в условиях мелкосерийного, серийного и крупносерийного производства.

Обрабатывающий центр модели 800VF6 предназначен для комплексной обработки деталей из различных материалов в 6 координатах управляемых ЧПУ (5 координат управляются одновременно), возможность 5-осевой обработки сложных деталей, постоянная точность обработки, длительный срок эксплуатации, возможность оснащения стандартными и специальными поворотными столами.

Постепенно возрождается Ивановский завод тяжелого станкостроения – когда-то флагман советского станкостроения, один из немногих заводов, успешно экспортировавших свои многоцелевые станки и ГПМ за рубеж. Это возрождение стало очевидным на примере развития его новейших разработок. Если на выставке “Металлообработка – 98” демонстрировался прототип станка мод. “Суперцентр ИС 630”, то спустя 2 года посетители увидели уже серийные образцы этого станка с размерами спутников 630 х 630 мм и аналогичного станка большего типоразмера – “Суперцентр ИС 800”.

Их важнейшие технические характеристики – максимальные скорости перемещения по осям координат – 60 м/мин (ИС630) и 40 м/мин (ИС 800), ускорения (8 м/с2), а также частота вращения шпинделя – 12000 об/мин. Следует также отметить, что “Суперцентр ИС 800” впервые оснащен расточной оправкой длиной 600 мм, что позволяет без переустанова обрабатывать на нем достаточно длинные детали автомобильных двигателей (блоки цилиндров, головки блоков).

Одним из самых наглядных свидетельств продолжения развития станкостроения в России стал разработанный ЛСПО “Свердлов” прототип мехатронного обрабатывающего центра мод. МС 630 ПМФ4. Этот 5- координатный прецизионный (точность линейного позиционирования ± 3мкм, углового ± 2 угл. с) обрабатывающий центр имеет необычную и в то же время рациональную компоновку и предназначен для обработки (с пяти сторон) заготовок размерами до 500 х 500 х 500 мм с поверхностями пространственно сложных форм, в частности сверления и растачивания отверстий, а также измерения этих поверхностей с записью управляющих программ для их обработки. Заготовки устанавливают на поворотном столе диаметром 630 мм и грузоподъемностью 1000 кг. Скорости линейных подач составляют 30 м/мин, угловых – до 18 об/мин, частота вращения шпинделя (от привода мощностью 20 кВт) достигает 24000 об/мин. Инструментальный магазин станка рассчитан на 12 инструментов с конусом ISO 50.

К числу российских предприятий, станки которых отличаются высоким техническим уровнем, безусловно относится и ОАО САВМА - основной поставщик станков для авиакосмической промышленности России. Его фрезерные и многоцелевые станки предназначены для обработки как чугуна и стали, так и труднообрабатываемых материалов, например, титана, а также алюминия.

Рязанский станкостроительный завод и АО “САСТА” специализируются на производстве универсальных токарных станков и станков для обработки труб нефтегазового сортамента.

И конечно же у отечественных станков есть много зарубежных конкурентов. Во главе далеко не малого списка стоят такие страны как Япония, Германия, США, Корея, Швейцария, Италия.

Эти страны по истине являются гигантами станкостроения. Объемы продаж постоянно растут, разрабатываются новые технологии, внедряются новые материалы, выявляются новые тенденции и принципы станкостроения. Каждая страна, и даже каждая фирма, стремится повысить конкурентоспособность свей продукции. Именно поэтому периодически происходит смена лидера, оставляя общее положение без изменений.

Обрабатывающий центр фирмы “CINCINNATI LAMB” идеально подходят для небольших механических цехов и учебных центров, так как сочетают в себе легкость эксплуатации, высокую производительность и низкую стоимость. Высокая точность обработки: точность позиционирования ±5 мкм, воспроизводимость ±1 мкм. Скорость быстрой подачи 20 м/мин и величина разгона - замедления привода 3 м/с2 обеспечивают максимально высокий коэффициент использования шпинделя. Функции, обычно доступные только на дорогостоящих станках, например, предварительное программирование разгона-замедления и функция цилиндрической интерполяции для обеспечения оптимальной скорости контурной обработки и точности. Конвейер шнекового типа для удаления стружки, входящий в базовую комплектацию станка, уменьшает время очистки рабочей зоны.

Вертикальные обрабатывающие центры VMC 40 и VMC 40/8 предназначены для широкого диапазона фрезерных, сверлильных, расточных и прочих операций. Концепция центров основана на продольном перемещении стола, вертикального и поперечного перемещения шпиндельной бабки. Этим обеспечивается высокая стабильность и точность при высокой производительности фрезерования. Сервоприводы соединены с точными ШВП. На станках применены направляющие качения фирмы SCHNEEBERGER. Эта комбинация обеспечивает высокую точность позиционирования наряду с высокими скоростями подач. Широкий диапазон частот вращения шпинделя позволяет обрабатывать все виды материалов.

1.3 Пути и цели модернизации станковПовышение производительности металлорежущих станков является важной проблемой для заводов машиностроения. Производительность станков может быть повышена проведением ряда мероприятий.

В настоящее время усилия станкостроителей направлены на совершенствование узлов металлорежущих станков.

В частности, предлагаются различные системы и методы смазки подшипников. Недостатки и дороговизну гидростатических и магнитных подшипников пытаются уменьшить путём создания гибридных конструкций. Так, фирма NTN (Япония) предложила комбинацию аэростатического и магнитного подвеса, а фирма Okuma (Япония), используя этот шпиндель, получила высочайшее качество обработанной поверхности.

Повышение жёсткости и точности базирования инструмента достигается путём изменения свойств и конструкции хвостовика. Его дальнейшее совершенствование привело к замене дисковых пружин, подверженных усталости вызывающих нестабильность усилия зажима и разжима, спиральными дисковыми, а также газовым зажимом. В последнем случае механизм зажима укоротился на 50 мм.

Также созданы и применяются ШВП, рассчитанные на скорости перемещения до 200 м/мин.

Создан и стал применяться на станках линейный привод, создающий крутящий момент. К его преимуществам относят: малую нагрузку на систему привода из-за отсутствия взаимодействия между постоянным магнитом и стальным сердечником; простоту получения значительного усилия; высокую стабильность скорости в пределах 0,05 %, т.к. в двигателе отсутствует сердечник, а деформация обмотки во время работы очень мала из-за её значительной жесткости; малое выделение тепла; простоту замены; простоту сборки без регулировки зазора, т.к. эксцентриситет вала по отношению к обмотке ни на что не влияет.

Также усовершенствоваются классические шпиндели, они разрабатываются специально для высоких оборотов и высокой точности. Широкое основание, высокоточные радиально-упорные подшипники. Прямой привод обеспечивает низкий уровень шума, низкие вибрации и высочайшее качество обрабатываемой поверхности.

Развиваются и другие устройства привода подачи. Например, стандартными стали устройства охлаждения винтов ШВП. Предложены устройства, монтируемые с противоположной стороны двигателя, что упрощает монтаж.

Что касается направляющих, то их совершенствование свелось к компромиссу между применением гидростатики, востребованной в наиболее точных многоцелевых, токарных и шлифовальных станках, и сохранением силы трения, препятствующей возникновению колебаний. Чистые направляющие скольжения из-за высокой силы трения не обеспечивают достаточной точности позиционирования и вызывают проблемы при больших подачах. Направляющие качения, хотя и наиболее популярны, но обладают малой демпфирующей способностью и поэтому не гасят колебания. В результате наблюдается рост конструкций гибридного типа, и совершенствуются направляющие качения с целью повысить их демпфирующую способность.

Базовые элементы конструкций станков всё чаще изготавливают из новых материалов. Всё большую популярность завоёвывает полимербетон, обладающий следующими преимуществами в сравнении с чугуном: прекрасными демпфирующими свойствами; превосходной тепловой стабильностью, высокой химической стабильностью, отсутствием необходимости в окраске, коротким циклом производства, сокращением объёмов последующей обработки, возможностью изготовления сложных форм из нескольких простых путём склейки. Необходимость снижения массы подвижных узлов высокоскоростных станков требует применения и других конструкционных материалов. В их числе керамика, алюминиевые сплавы, упрочнение углеродным волокном, пластмасса и др.

Упорная работа ведётся по расширению технологических возможностей станка. Станок приспосабливают для выполнения более широкого круга работ в пределах его основного технологического назначения или для выполнения ранее не свойственных ему работ.

Общие тенденции развития конструкций станков сводятся к созданию многооперационных станков вместо высокоскоростных, т.к. концентрация различных операции вместо простой интенсификации рабочего процесса даёт больший эффект повышения производительности.

К такой категории станков относятся многоцелевые расточные станки. Именно в них сосредоточена наибольшая концентрация различного рода операций и именно такие станки являются базой для создания крупных обрабатывающих центров.

Значение высокоскоростной обработки и в особенности высокоскоростного фрезерования значительно возросло с появлением новых конструкций станков и инструментов, позволяющих снимать большой объем материала, что приводит к снижению времени обработки при одновременном повышении качества поверхности готовых деталей. В статье G. Warnecke , et al. «Динамика высокоскоростной обработки» отмечается, что скорости резания при высокоскоростной обработке в 2 - 3 раза превышают скорости резания при обычной. В связи с ускорением времени контакта между режущими кромками инструмента и заготовкой поведение ее материала при высокой степени деформации, высокой температуре этого материала и инструмента до конца пока неясно и не может быть точно описано обычными законами металловедения. При обычных скоростях резания с их увеличением сила резания уменьшается, а при очень высоких, благодаря силам инерции, увеличивается. Измерение этих сил затруднено вследствие ограничений, налагаемых измерительной системой. Чтобы обеспечить воспроизводимость измерений фактически действующих сил резания, например, при фрезеровании эта система должна обладать очень высокой жесткостью и иметь датчик с достаточно высокими резонансными частотами. Для увеличения диапазона скоростей, при которых могут быть измерены силы резания, можно использовать алгоритмы расчета сигнала, на который не оказывают влияния системы.

Измерение усилий резания неразрывно связано с измерением температуры резания, в частности, температуры поверхности стружки. Наиболее эффективно в настоящее время проведение такого измерения с помощью оптоволоконного двухцветного пирометра.

В твердосплавной пластине резца, предназначенного для высокоскоростного точения алюминиевого сплава, было просверлено отверстие, в которой введен световод и установлен на расстоянии 0,4 мм от главной режущей кромки и на расстоянии 1 мм от вспомогательной. Такое минимальное расстояние между световодом и поверхностью сходящей с резца стружки позволяет точно измерить ее температуру при минимальном диаметре измеряемого светового пятна. Функция световода – реагировать на излучение в контактной зоне или вблизи ее. Его положение можно регулировать углом наклона просверливаемого отверстия. Для сравнения экспериментальных и моделируемых результатов была выбрана скорость резания 3000 м/мин, подача 0,25 мм/об и глубина резания 2 мм. При таких режимах на передней поверхности резца наблюдается значительная адгезия. Эта адгезия происходит в зоне отверстия для световода. Этим обеспечивается возможность измерения пирометром температуры непосредственно стружки или, по меньшей мере, температуры тонкой алюминиевой пленки на передней поверхности. Полученные температуры стружки показаны на рис. 2, причем они жестко зависят от скорости резания. Было обнаружено, что максимальное увеличение температур происходит, главным образом, в области обычных скоростей резания (до 1000 м/мин). Их дальнейшее увеличение приводит к непропорциональному увеличению температуры стружки. При очень высоких скоростях резания температуры стружки достигают температур плавления материала заготовки.

В статье Marty A. et al. «Учет вибрации заготовок при числовом моделировании высокоскоростной обработки» рассматривается задача создания модели, использующей все существующие физические и эмпирические сведения о системе «заготовка - инструмент - станок» и на основании этого позволяющей прогнозировать такие результаты обработки как окончательное качество поверхности (круглость, шероховатость и другие геометрические параметры) и виброхарактеристики системы «заготовка - инструмент - станок».

С этой целью для заготовки, станка и инструмента были созданы динамические модели, которые могут быть любого типа, но должны описывать реальное физическое поведение указанных компонентов, и геометрическая модель заготовки, позволяющая в любой момент быть в курсе относительно ее граничной поверхности, причем степень ее вибродеформация выводится из динамической модели. И, наконец, была получена модель взаимодействия инструмента с заготовкой (т.е. процесса резания), учитывающая силу резания в любой момент времени. При таком подходе рассмотрение процесса съема материала значительно упрощается, исключаются его механические детали. Основное допущение базируется на использовании концепции так называемого исчезающего инструмента, приводящей к расчету пересечения двух объемов: объема заготовки и объема стружки, получаемого при воздействии на нее передней поверхности инструмента, в результате чего приходят к объемной модели, учитывающей вибродеформацию заготовки.

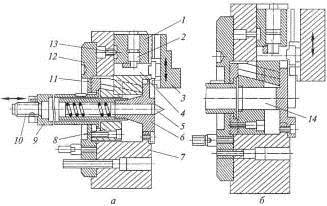

Практической борьбе с высокочастотными вибрациями при тонкой расточке посвящена статья E. Edhi et al. «Механизм возникновения высокочастотной вибрации при тонком растачивании и ее предотвращение». Было обнаружено, что у расточной оправки с отношением длины к диаметру менее 1,5 при тонком растачивании сквозного отверстия диаметром 15 мм возникают вибрации с частотой свыше 10000 Гц. В результате анализа механизма возникновения и развития таких вибраций был разработан фрикционный демпфер простой конструкции, особенность которого состоит в том, что демпфирующая масса прикреплена постоянным магнитом к расточной оправке некруглого сечения. В торце этой оправки высверлено отверстие под демпфер диаметром 5 мм.

В статье H. Niemann , et al. «Роль параметров резания и покрытий инструментов при высокоскоростном фрезеровании титановых сплавов концевыми сферическими фрезами» отмечается, что в настоящее время свыше половины используемых в промышленности титановых сплавов - это α- β- сплавы Ti -6 Al -4 V. По ряду известных причин они с трудом поддаются механической обработке, в том числе твердосплавными инструментами как цельными, так и составными. У режущих кромок этих инструментов следует минимизировать абразивное истирание/деформацию. Они должны иметь возможность сопротивления механизмам износа, обусловливающих диффузию/растворение, а также быть достаточно вязкими, чтобы противостоять скалыванию/растрескиванию режущих кромок. Поскольку такими свойствами ни один инструмент в комплексе не обладает, то одним из наиболее эффективных решений является нанесение на твердосплавные инструменты различных покрытий. Следует отметить, что с покрытиями в настоящее время выпускают примерно 75 % твердосплавных инструментов.

В то же время результаты ряда исследований позволяют утверждать, что твердосплавные инструменты с покрытиями по сравнению с инструментами без покрытий не обладают очевидными преимуществами как при точении титановых сплавов, так и при их фрезеровании. При фрезеровании этих сплавов концевыми сферическими фрезами скорость резания достигает 400 м/мин, причем разрушение инструмента происходит обычно путем износа по задней поверхности при сравнительно небольшом кратерном износе. Его стойкость существенно продлевалась при охлаждении, причем охлаждение масляным туманом оказалось значительно эффективнее охлаждения поливом.

Известно, что опоры высокоскоростных шпинделей нередко становятся лимитирующим фактором для улучшения их характеристик. Несмотря на быстрое развитие новых типов опор (магнитные, аэро- и гидростатические и пр.), подшипники качения, теперь уже гибридные (со стальными кольцами и керамическими шариками) продолжают сохранять свое лидирующее значение. Новые разработки в этой области, как отмечено в статье O. Bayer «Современные концепции шпиндельных опор», направлены, прежде всего, на улучшение эксплуатационных характеристик, повышение срока службы, надежности и, соответственно, на снижение стоимости опор.

Гибридные подшипники, изготовленные из стали Cronidur 30, имели при испытаниях примерно в 10 раз больший срок службы, чем изготовленные из обычной подшипниковой стали. В частности, как показано в статье H. Voll «Высокоскоростная обработка алюминия», такие подшипники могут быть установлены на высокоскоростных электрошпинделях германской фирмы WEISS GmbH мощностью 80 кВт и с частотой вращения 40000 мин. С их помощью съем материала при обработке алюминия можно довести до 4000 см3/мин.

Другое решение в области опор для электрошпинделей высокоскоростных станков предложено в обзорной статье R. Fos , et al. «Возможности, пределы и исследования высокоскоростных стандартных шпинделей». Известно, что при доведении частот вращения шпинделей до 60 - 80 тыс. мин-1, подшипники являются одним из важнейших ограничительных факторов. Применение любых подшипников, кроме магнитных, ограничивает в основном угловую скорость и мощность привода. Использование магнитных подшипников снимает эти ограничения, но налагает новые в отношении стоимости вследствие необходимости применения значительно более сложной электронной аппаратуры и установки ряда периферийных компонентов. В статье выполнен также синтез теоретических принципов структур магнитных опор и процессов их контроля. Показано, что магнитные опоры применимы при небольших мощностях приводов, например в насосах для перекачивания крови при использовании плоских роторов, где требования к контролю процесса относительно невысоки. Для снабженных магнитными опорами систем более высокой мощности существуют трудности с управлением процессом при высоких скоростях вращения в переходных процессах, возникающих при взаимодействии между функциями сообщения движения и функцией опоры. В настоящее время исследования сосредоточены на разработке новых конструкций магнитных опор и новых методов управления магнитным потоком и переходными процессами, позволяющих стабильно получать высокие скорости вращения исполнительных узлов (например, шпинделей).Похожие работы

... .335 с., ил. Организационно-экономический расчёт.Консультант: Одинцова Л. А. Исследовательская часть. Охрана труда и охрана окружающей среды. В данном проекте спроектирован цех для ремонта поршневых компрессоров. Основной материал обработки серый чугун марок СЧ 21, 24 ГОСТ 1412-79. Для ремонта компрессоров применяется различное оборудование: токарные, круглошлифовальные, плоскошлифовальные, ...

... зона защищает близлежащее жилье застройки от вредных и неприятно-пахнущих веществ, повышенного уровня шума. Производственный корпус и расположенный в нем участок по восстановлению посадочных отверстий блок-картера соответствуют санитарно-гигиеническим требованиям к помещениям и производственным зданиям. Участок по восстановлению блок-картера находится внутри производственного корпуса №2, который ...

... за правильностью хранения запасных (сменных) частей оборудования на складах; - введение паспортного хозяйства на технологическое и грузоподъемное оборудование; - контроль за правильностью использования и загрузки ремонтных цехов и служб цеховых механизмов; - контроль за правильной организацией «смазочного хозяйства», применением масел для смазки механизмов и оборудования; - обеспечение работ ...

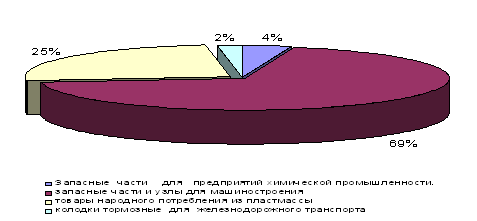

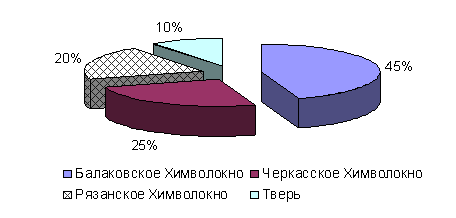

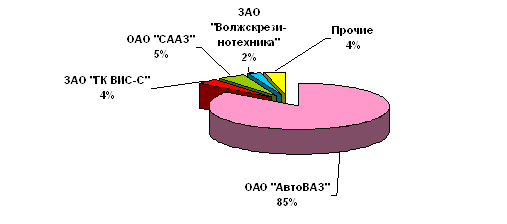

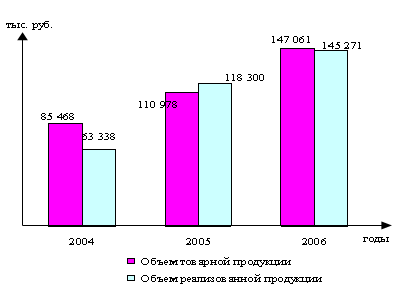

... человека. Организация охраны труда, техники безопасности и производственной санитарии осуществляется в соответствии со Стандартом предприятия по охране труда и технике безопасности, разработанного ОАО "БЗЗД" за № СТП10.01Б - 2001 Открытое акционерное общество "Балаковский завод запасных деталей" осуществляется производство и реализацию запасных частей к технологическому и химическому оборудованию ...

0 комментариев