Навигация

Безопасность труда

6. Безопасность труда

6.1 Анализ условий трудаРабочая зона станка включает в себя опасные зоны – зоны, в которых генерируются вредные и травмирующие воздействия. Незащищенность опасной зоны станка может привести к различным травмам.

При работе станка возникают следующие вредные и опасные факторы: вибрация, шум, пыль, действие электрического тока в сети напряжением 380 В, избыточная температура. Устранение воздействия этих факторов и создание здоровой воздушной среды являются важной задачей, которая должна осуществляться комплексно, одновременно с решением основных вопросов производства.

Метеорологические условия на рабочем месте для категории работ средней тяжести определяются следующими параметрами: относительная влажность оптимальная - 40-60%, допустимая - 75% в холодный период года и 70% в тёплый период года, скорость движения воздуха - 0,2-0,5 м/с в холодный период года и 0,2-1,0 м/с в тёплый период года, температура воздуха оптимальная - 17-20 °С в холодный период года и 20-23 °С в тёплый период года, допустимая 13-24 в холодный период года и 15-29 °С в тёплый период года, температура поверхностей - 9-20 °С (ГОСТ 12.1.005- 88).

Фактические значения параметров микроклимата в помещении цеха следующие:

- в холодный период года: температура воздуха 18 °С; температура поверхностей 9 °С; относительная влажность воздуха 40%; скорость движения воздуха 0,3 м/с;

- в теплый период года : температура воздуха 23 °С; температура поверхностей 20 °С; относительная влажность воздуха 60 %; скорость движения воздуха 0,2 м/с.

Отклонение параметров метеоусловий от санитарных значений согласно ГОСТ 12.1.005-88 может привести в последствии к заболеваниям: простуде, перегреву организма.

Помещение отапливается в холодное время года с целью поддержания заданной температуры воздуха. Система отопления компенсирует потери теплоты через строительные ограждения, а также нагрев проникающего в помещение холодного воздуха, поступающих материалов и транспорта.

От освещения зависят производительность труда и качество выпускаемой продукции. Освещенность на рабочем месте соответствует характеру зрительной работы, обеспечивает достаточно равномерное распределение яркости на рабочей поверхности и в пределах окружающего пространства, на рабочей поверхности должны отсутствовать резкие тени, прямая и отраженная блескость. В дневное время суток используется естественное освещение, которое обеспечивает хорошую освещенность. Естественное освещение помещений осуществляется через световые проемы и выполнено в виде бокового освещения. В темное время суток, а также при недостаточном естественном освещении предусматривается искусственное освещение, как в помещениях, так и на открытых площадках, проездах и т.п. Электрический свет не только заменяет естественное освещение, но и облегчает труд, снижает усталость.

Естественное и искусственное освещение в помещении регламентируется нормами СНиП 23-05-95 в зависимости от характера зрительной работы, системы и вида освещения, фона, контраста объекта с фоном.

Искусственное освещение нормируется количественными (минимальной освещенностью Еmin) и качественными показателями (показателями освещенности и комфорта, коэффициентом пульсации освещенности ![]() ).

).

Естественное освещение характеризуется тем, что создаваемая освещенность изменяется в зависимости от времени суток, года, метеорологических условий. Поэтому в качестве критерия оценки естественного освещения принята относительная величина – коэффициент естественной освещенности КЕО, не зависящий от указанных параметров. КЕО – это отношение освещенности в данной точке внутри помещения ![]() к одновременному значению наружной горизонтальной освещенности

к одновременному значению наружной горизонтальной освещенности ![]() , создаваемой светом полностью открытого небосвода, выраженное в процентах.

, создаваемой светом полностью открытого небосвода, выраженное в процентах.

Принято раздельное нормирование КЕО для бокового и верхнего естественного освещения. При боковом освещении нормируют минимальное значение КЕО в пределах рабочей зоны, которое должно быть обеспечено в точках, наиболее отдаленных от окна; в помещениях верхним и комбинированным освещением – по усредненному КЕО в пределах рабочей зоны. Нормированное значение КЕО с учетом характеристики зрительной работы, системы освещения, района расположения зданий на территории страны

![]()

(94)

где КЕО – коэффициент естественной освещенности, определяется по СНиП 23-05-95;

m – коэффициент светового климата, определяемый в зависимости от района расположения здания на территории страны;

c – коэффициент солнечного климата, определяемый в зависимости от ориентации здания относительно сторон света; коэффициенты m и с определяют по таблицам СНиП 23-05-95.

Согласно СНиП 23-05-95 при работах высокой точности в помещениях с искусственным комбинированным освещением освещенность должна составлять 750 лк, а в помещениях с совмещенным освещением (естественное плюс искусственное) общая освещенность должна быть не менее 200 лк, при показателе ослепленности Р=40 и коэффициенте пульсации ![]() =15%.

=15%.

При работах высокой точности в помещениях с естественным боковым освещением КЕО, ![]() , в помещениях с верхним и комбинированным освещением КЕО,

, в помещениях с верхним и комбинированным освещением КЕО, ![]() (СНиП 23-05-95).

(СНиП 23-05-95).

Работа металлообрабатывающего станка сопровождается шумом и вибрацией. Уровень шума достигает 82 дБА, что оказывает вредное влияние на организм человека и в первую очередь на центральную нервную и сердечно-сосудистую системы. Длительное воздействие интенсивного шума может привести к ухудшению слуха, а в отдельных случаях - к глухоте. Шум ослабляет внимание, увеличивает расход энергии при одинаковой физической нагрузке, замедляет скорость психических реакций. В результате снижается производительность и ухудшается качество работы. В данном случае источником шума является двигатель. Допустимый верхний уровень шума на рабочем месте составляет 80 дБА по СН 2.2.4/2.1.8.562-96.

Вредные последствия вибрации возрастают с увеличением быстроходности машин и механизмов, поскольку энергия колебательного процесса возрастает пропорционально квадрату частоты колебаний. При повышении частот колебаний более 0,7 Гц возможны резонансные колебания в органах человека.

Нормирование вибраций производится по ГОСТ 12.1.012-90 «ССБТ. Вибрационная безопасность. Общие требования», Санитарным нормам СН 2.2.4/2.1.8.566-96 «Производственная вибрация, вибрация в помещениях жилых и общественных зданий».

Таблица 6.1 - Нормативные величины вибрации в производственных помещениях предприятий в соответствии с ГОСТ 12.1.012–90

| Амплитуда колебаний вибраций, мм | Частота вибрации, Гц | Скорость колебательных движений, см/с | Ускорение колебательных движений, см/с2 |

| 0,4-0,6 | До 3 | 0,76-1,12 | 14-22 |

| 0,15-0,4 | 3-5 | 0,46-0,76 | 14-15 |

| 0,05-0,15 | 5-8 | 0,25-0,46 | 13-15 |

| 0,03-0,05 | 8-15 | 0,23-0,28 | 13-27 |

| 0,009-0,03 | 15-30 | 0,17-0,26 | 27-32 |

| 0,007-0,009 | 30-50 | 0,16-0,22 | 32-70 |

| 0,005-0,007 | 50-75 | 0,22-0,23 | 70-112 |

| 0,003-0,005 | 75-100 | 0,19-0,23 | 112-120 |

| 1,5-2 | 40-55 | 1,5-2,5 | 25-40 |

Еще одним опасным фактором при работе станка является напряжение в электрической цепи. Станок подключается к цепи напряжением 380 В, значит есть опасность поражения электрическим током. Работа станка связана с использованием различных горючих веществ, таких как керосин (легко воспламеняющаяся жидкость ), масла индустриальные (горючая вязкая жидкость. Плотность – 917 кг/м3 tвсп. -181 °С, tсамовоспл.=355 °С ), СОЖ (ОСМз - горючее вещество. Плотность 894 кг/м3, tвсп.=162 °С, tсамовоспл.=178 °С).

Неосторожное обращение с этими веществами, несоблюдение техники безопасности может привести к пожару на территории цеха.

При обработке металлов резанием образуется стружка. Стружка иногда отлетает от места резания на большие расстояния, иногда даже в виде факела, и представляет опасность. Температура стружки может достигать 850 °С.

Кроме стружки в результате резания материалов из чугуна, стали, цветных металлов в воздухе рабочей зоны образуется пыль, которая, попадая в органы дыхания человека, со временем может вызвать различные легочные заболевания. ПДК выделяемой пыли составляет 3-4 мг/м3 по ГОСТ 12.1.005-88. Фактическое значение концентрации пыли в помещении цеха составляет 0,8 мг/м3, что соответствует указанной норме.

Предприятия машиностроительной промышленности нередко отличаются повышенной пожарной опасностью, так как их характеризует сложность производственных установок, значительное количество легковоспламеняющихся и горючих жидкостей, сжиженных горючих газов, твердых сгораемых материалов и т.д. По отношению к электробезопасности цех относится к помещениям с повышенной опасностью поражения людей электрическим током. С позиции пожарной безопасности цех относится к 3 классу опасности.

Основы противопожарной защиты предприятий определены стандартами (ГОСТ 12.1.004-88). Этими стандартами возможная частота пожаров допускается такой, чтобы вероятность возникновения в течение года не превышала 10-6.

6.2 Мероприятия по улучшению условий трудаНаличие в цехах большого количества индустриального масла и керосина, а также и других горючих веществ, может привести к пожару на территории предприятия. Для пожарной безопасности предусматривается такое устройство внутризаводских дорог, которое должно обеспечить беспрепятственный проезд пожарных автомобилей к любому зданию. Возникновение пожара в зданиях сопровождается выделением большого количества дыма. Удаление газов и дыма из помещений следует производить через оконные проемы, дымовые люки.

Для защиты от распространения пламени в вентиляционных установках, рекомендуется применять заслонки, отсекатели, водяные завесы. Механический цех, где установлен проектируемый станок, предусматривается оборудовать автоматическими средствами обнаружения пожаров, а также предусмотреть наличие огнетушителей типа ОХВП-10 из расчета один огнетушитель на 50 м² площади цеха и бака для воды из расчета на трехчасовое тушение пожара.

Для хранения промаслянной ветоши предусматривается специальная тара.

Электрооборудование, находящееся в цехе, должно иметь брызгозащитное, закрытое обдуваемое исполнение. Для защиты от поражения электрическим током на проектируемом станке предусматриваем защитное заземление, сопротивление которого 4 Ом. Кнопки на пульте управления защищаем от попадания масла и различной пыли на контакты, что предотвратит короткое замыкание.

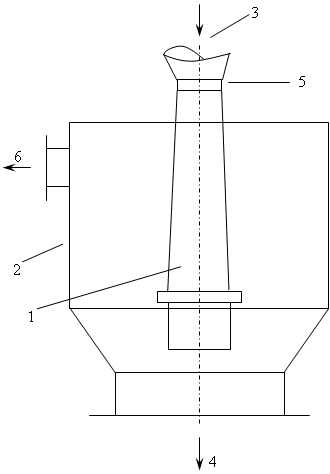

Для создания оптимальных или допустимых микроклиматических условий в цехе предусматриваем приточно-вытяжную вентиляцию. В этой системе воздух подается в помещение приточной вентиляцией, а удаляется вытяжной вентиляцией, работающими одновременно.

Для обогрева помещений в холодное время года предусматривается система воздушного и водяного отопления. В цехе рекомендуется поддерживать с помощью кондиционеров оптимальную величину относительной влажности 40 - 60 % и минимальную скорость движения воздуха: в зимнее время 0,2-0,5 м/с, в летнее время 0,2 - 0,1 м/с, а также температуру 19 - 25 ºС.

Для уменьшения шума в станке предлагается применять принудительную смазку трущихся поверхностей, а также балансировку вращающихся элементов станка.

Для уменьшения вибраций, возникающих при работе на станке, во время установки оборудования ставят под станок виброопоры.

В механическом цехе, где установлен станок, рекомендуется общее освещение. Конструкция самого станка предусматривает местное освещение лампами, мощностью 150-200 Вт, которое соответствует нормам освещенности на рабочем месте по СНиП 23-05-95. Естественное освещение осуществляется через фонари в крыше цеха, а искусственное освещение при помощи люминесцентных ламп.

Рабочие в процессе производственной деятельности обеспечиваются специальной одеждой для защиты от общих производственных загрязнений по ГОСТ 12.4.609 - 82 (тип А и тип Б) и полусапогами мужскими по ГОСТ 12.4.164 - 85.

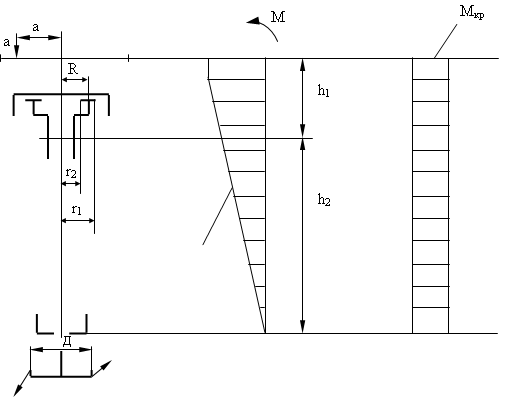

6.3 Расчет защитного заземления

Защитным заземлением называется преднамеренное электрическое соединение с землей или ее эквивалентом металлических нетоковедущих частей, которые могут оказаться под напряжением.

Корпуса электрических машин и другие нетоковедущие части могут оказаться под напряжением при замыкании их токоведущих частей на корпус. Если корпус при этом не имеет контакта с землей, прикосновение к нему также опасно, как и прикосновение к фазе. Если же корпус заземлен, он окажется под напряжением, равным:

U3 = I3 R3, (95)

где U3-напряжение заземления, В;

I3 -ток, стекающий в заземление, А;

R3-сопротивление стекающего тока, Ом.

Человек, касающийся этого корпуса, попадает под напряжение прикосновения:

Uпр = U3 a1 a2, (96)

где Uпр - напряжение прикосновения, В;

a1- коэффициент напряжения прикосновения;

a2- коэффициент напряжения.

Выражение показывает, что чем меньше R3 и a1, тем меньше ток через человека, стоящего на земле и касающегося корпуса оборудования , который находится под напряжением . Таким образом , безопасность обеспечивается путем заземления корпуса заземлителем , имеющем малое сопротивление заземления R3 и малый коэффициент напряжения прикосновения a1.

Защитное заземление может быть эффективно только в том случае, если ток замыкания на землю не увеличивается уменьшением сопротивления заземления . Это возможно в сетях с изолированной нейтрально, где при глухом замыкании на землю или на заземленный корпус ток не зависит от проводимости (или сопротивления) заземления .

Чтобы уменьшить шаговые напряжения за пределами контура, в грунт закладывают специальные шины.

Расчетный ток замыкания на землю – наибольший возможный в данной электроустановке ток замыкания на землю.

В сетях напряжением до 1000 В ток однофазного замыкания на землю не превышает 10 А , так как даже при самом плохом состоянии изоляции и значительной емкости сопротивления фазы относительно земли не бывает менее 100 Ом (½Z½>100 Ом) . Отсюда ток замыкания на землю в сети напряжением 380 В.

Ih = ![]() А . (6.4)

А . (6.4)

В «Правилах безопасной эксплуатации электроустановок» нормируются сопротивления заземления в зависимости от напряжения электроустановки.

В электроустановках напряжением до 1000 В сопротивление заземления должно быть не выше 4 Ом.

Цель расчета заземления – определить число и длину вертикальных элементов, длину горизонтальных элементов (соединительных шин) и разместить заземлители на плане электроустановки, исходя из регламентированных Правилами значений допустимых сопротивлений заземления, напряжения прикосновения и шага, максимального потенциала заземлителя или всех указанных величин.

Расчет простых заземлителей производится в следующем порядке:

-определяется расчетный ток замыкания на землю, принимаем Ih=11,4 A , что обосновано выше;

-определяется расчетное удельное сопротивление грунта с учетом климатического коэффициента

r расч=r изм×y, (97)

где ![]() - удельное сопротивление крупнообломочного грунта, Ом;

- удельное сопротивление крупнообломочного грунта, Ом;

![]() - климатический коэффициент (климатическая зона 1).

- климатический коэффициент (климатическая зона 1).

![]() Ом

Ом

в) сопротивление естественных заземлителей Re=5,7 Ом;

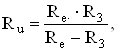

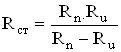

г) определяется сопротивление искусственного заземлителя, если считать, что искусственные и естественные заземлители соединены параллельно и общее их сопротивление не должно превышать норму RU, Ом рассчитываемую по формуле:

(98)

Так как к заземляющему устройству присоединяется корпус оборудования напряжением до 1000 В, сопротивление заземляющего устройства должно удовлетворять двум условиям: 10 Ом  и

и ![]() 4 Ом. По первому условию:

4 Ом. По первому условию:

=10,96 Ом, принимаем

=10,96 Ом, принимаем ![]() 4 Ом как наименьшую.

4 Ом как наименьшую.

=13,4 Ом

=13,4 Ом

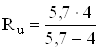

д) сопротивление одиночного вертикального заземлителя:

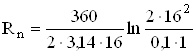

(99)

где d = 0,035 м - эквивалентный диаметр стержней;

I = 2,5 м - длина стержня;

Н =1,75 м - расстояние от середины заземлителя до поверхности грунта;

![]() =118,55 Ом

=118,55 Ом

е) предварительно разместив заземлители на плане, определим число вертикальных заземлителей и расстояния между ними, по этим данным определяем коэффициент использования вертикальных стержней ![]() .

.

Длина соединительной полосы (шины) равна периметру прямоугольника 3х1 м , т.е. 8 м. Вертикальные стержни размещаются по периметру прямоугольника, всего 4 стержня, ![]() = 0,66

= 0,66

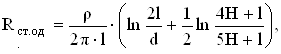

Сопротивление соединительных полос Rn с учетом коэффициента использования полосы ![]() = 0,45:

= 0,45:

,

(100)

,

(100)

где l =16 м - длина шины;

b = 0,1 м - ширина шины;

Н = 1 м - глубина заложения.

=29,8 Ом.

=29,8 Ом.

С учетом коэффициента использования полосы ![]()

=66 Ом.

=66 Ом.

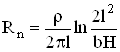

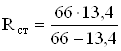

ж) Требуемое сопротивление растеканию вертикальных стержней:

,

(101)

,

(101)

=16,8 Ом.

=16,8 Ом.

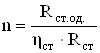

з) окончательно определяется число вертикальных стержней:

, (102)

, (102)

где ![]() =0,66 – коэффициент использования вертикальных заземлителей

=0,66 – коэффициент использования вертикальных заземлителей

![]() =10,7≈11 шт.

=10,7≈11 шт.

Проведенные расчеты показали, что 11 штук вертикальных стержней обеспечат надежное заземление и предупреждение несчастного случая на участке.

6.4 Возможные чрезвычайные ситуацииВ процессе осуществления трудовой деятельности существует опасность возникновения чрезвычайной ситуации.

Чрезвычайная ситуация (ЧС) – внешне неожиданная, внезапно возникающая обстановка, которая характеризуется резким нарушением установившегося процесса, оказывающая значительное отрицательное влияние на жизнедеятельность людей, функционирование экономики, социальную сферу и окружающую среду.

Под источником чрезвычайной ситуации понимают опасное природное явление, аварию или опасное техногенное происшествие, распространение инфекционных заболеваний и другое, в результате чего произошла или может возникнуть ЧС.

К условиям возникновения чрезвычайной ситуации относят:

- наличие потенциально опасных и вредных производственных факторов при развитии тех или иных процессов;

- действие факторов риска

1)высвобождение энергии в тех или иных процессах;

2)наличие токсичных, биологически активных компонентов в процессах.

Последствиями ЧС могут быть: затопления, разрушения, радиоактивные и химические заражения и т. д.

Одной из ситуаций, которая может возникнуть на рассматриваемом объекте, является пожар. Под пожаром обычно понимают неконтролируемый процесс горения, сопровождающийся уничтожением материальных ценностей и создающий опасность для жизни людей.

Пожары на машиностроительных предприятиях представляют большую опасность для работающих и могут причинить огромный материальный ущерб.

В данном станке используются:

Масло индустриальное 50: горючая, вязкая жидкость. Плотность 917 кг/м3, температура воспламенения 181 °С, температура самовоспламенения 355 °С. Средством для тушения данного горючего материала является пена или порошок ПБС-3. Масло индустриальное 50 ГОСТ2487-7.

Смазочно-охлаждающая жидкость МР-5у: горючее вещество с температурой воспламенения 162 °С и температурой самовоспламенения 178 °С. Средством тушения является порошок ПСБ-3, СОЖ МР-5у ГОСТ 2617-70.

Для устранения пожарной опасности на предприятии рекомендуется установить щиты с комплектами пожаротушения в непосредственной близости от рабочего места. В комплект пожаротушения входят: кирки, багры, лопаты, вёдра, огнетушители химические и углекислотные (ОХВП-10, ОУ-8). Также в помещении устанавливают пожарные гидранты центрального водоснабжения и пожарные рукава. В здании, где будут размещаться рабочие места, предусматриваются запасные выходы, на случай пожароопасности и чёткий план эвакуации. Уменьшение вероятности возникновения пожара обеспечат следующие мероприятия. Для предотвращения возгорания кабельных линий рекомендуется использование специальных огнезащитных покрытий, которые препятствуют распространению пожара. Во время ремонта кабельных линий с применением сварки, пайки или открытого огня должны строго соблюдаться правила пожарной безопасности. Необходимо тщательно проверять состояние контактов, так как ослабление контактов в местах присоединения может привести к местному нагреву, а затем к нагреву провода и к нагреву изоляции выше допустимых температур. Надежность работы радио-электронных изделий гарантируется только в определенных интервалах температуры, влажности, тока и напряжения. Из-за возможных отклонений электрических и климатических параметров эти изделия нередко являются источниками открытого пламени и высоких температур. Могут загораться резисторы, выгорать отдельные элементы схемы. Причиной этого являются небрежное исполнение и нарушение правил монтажа.

Для предупреждения возникновения пожара необходимо оборудовать помещение средствами пожарной сигнализации. Наиболее надежной системой пожарной сигнализации является электрическая пожарная сигнализация. Наиболее совершенные виды такой сигнализации дополнительно обеспечивают автоматический ввод в действие предусмотренных на объекте средств пожаротушения.

6.4.1 Расчет времени эвакуации при пожареВо время пожара происходит быстрое повышение температуры и увеличение концентрации отравляющих веществ до величин, которые представляют смертельную опасность для организма. По этой причине в случае возгорания должна быть проведена быстрая эвакуация людей из помещения.

Показателем эффективности процесса вынужденной эвакуации является время, в течение которого люди могут при необходимости покинуть отдельные помещения и здание в целом.

Участок располагается на первом этаже здания корпуса. При эвакуации рабочих, количество которых в общем случае составляет двадцать человек, необходимо пройти следующий путь: коридор длиной 35 м и холл длиной 7 м.

Таким образом, полное время эвакуации будет складываться из времени перемещения людей по коридору и холлу:

Тэв. = tкор. + tхолл , (103)

где Тэв. – время эвакуации при пожаре, мин;

tкор. – время прохождения коридора, мин;

tхолл – время прохождения лестницы, мин.

Время движения людского потока на участке пути определяется по формуле:

![]() , (104)

, (104)

где L – длина участка пути, м;

v – скорость движения людского потока на данном участке пути, м/мин.

Величина скорости (v) принимается по табличным данным в зависимости от плотности людского потока, определяемого по формуле:

![]() , (105)

, (105)

где D – плотность людского потока на участке пути, человек/м2;

N – среднее число людей, находящихся на участке пути (в данном случае N = 20 человек);

b – ширина участка пути (для коридора bкор. = 2 м, для холла bхолл = 5 м).

Плотность людского потока в коридоре: ![]() ;

;

в холле: ![]()

При полученных значениях плотности скорость движения людского потока будет равна: в коридоре: vкор. = 12,5 м/мин; в холле vхолл = 12,8 м/мин.

С учетом найденных значений скорости время движения людского потока по коридору:

![]() ;

;

в холле: ![]() .

.

Таким образом, время вынужденной эвакуации людей из рассматриваемого помещения составит:

Тэв. = 2,8+ 0,54 = 3,34 мин

Расчетное время эвакуации при возникновении пожара из корпуса здания составляет 3,34 минут.

Заключение

Результаты реконструкции горизонтально-расточного станка модели 2А622 можно сформулировать в виде следующих выводов:

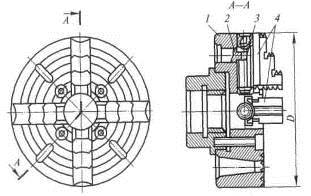

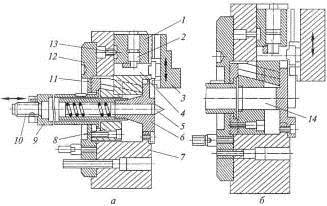

- спроектирована новая шпиндельная бабка;

- спроектирована новая стойка, что позволило повысить жесткость станка;

- изменена кинематика коробки скоростей, что позволило обеспечить необходимые частоты вращения шпинделя для повышения производительности станка;

- спроектирован новый шпиндельный узел;

Проведенные мероприятия по модернизации станка обеспечили повышение производительности в 1,29 раза, снижение трудоемкости 29,39 %, снижение штучного времени с 1,34 мин до 1,04 мин. Экономия от снижения себестоимости составила 13332 руб./год, годовой экономический эффект 30338,45 руб./год.

Список использованных источников

1. В.Т. Полуянов Технологическая модернизация металлорежущих станков: – Свердловск: Уральский рабочий, 1961, - 370 с.

2. Альбом по проектированию приспособлений: Учеб. Пособие для студентов машиностроительных специальностей вузов / Б.М. Базров, А.И. Сорокин, В.А. Губарь и др. – М.: Машиностроение, 1991.-121 с.

3. Станочные приспособления: Учеб. Пособие / А.Г. Схиртладзе, В.Ю. Новиков, Г.А. Мелетьев, Г.М. Бурков, В.А. Тимирязев, Е.Н. Трембач. – Йошкор-Ола: МарГТУ, 1998. - 170 с.

4. Чернов Н.Н. Металлорежущие станки: Учебник для машиностроительных техникумов.– М.: Машиностроение, 1978. - 389 с.

5. Справочник технолога-машиностроителя. В2-х т. Т.2/ Под ред.А.Г. косиловой и др. – М.: машиностроение, 1985. - 496с.

6. Сборник задач и упражнений по технологии машиностроения / Аверченков В.И. и др. – М.: Машиностроение, 1988.- 192 с.

7. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Часть 1, П.-М.: Машиностроение, 1974. – 456 с.

8. Справочник конструктора-машиностроителя: В 3 т. Т. 1. - 8-е изд., перераб. и доп. / Под ред. И. Н. Жестковой. - М.: Машиностроение, 2001.- 920 с.

9. Абрамов К.Н., Белоновская И.Д., Глинская Н.Ю., Методические указания к курсовому проектрованию по технологии машиностроения. –ГОУ ОГУ: 1993.-25с.

10. Горошкин А.К. приспособления для металлорежущих станков: справочник. – М.: Машиностроение, 1979.- 303 с.

11. Бобровский А.В., Драчев О.И., Николаев С.В., Расторгуев Д.А., Схиртладзе А.Г., Коротков И.А., Шамов Н.П. Расчет и конструирование станочных приспособлений. Учебное пособие.- М.: Славянская школа, 2002.-190с.

12. Проектирование металлорежущих станков и станков и станочных систем: Справочник-учебник Т.2: Расчет и конструирование узлов и элементов станков/Под. ред. А.С. Проникова–М.: МГТУ им. Баумана; Машиностроение, 1995.-320с.

13. Станочные приспособления: Справочник. В 2-х Т. Т.1./Ред. совет: Б.Н. Вардашкин и др.–М.: Машиностроение, 1984.-592с.

14. Обработка резанием, металлорежущий инструмент и станки: Учебник/ В.А. Гапонкин, Л.К. Лукашев, Т.Г. Суворова – М.: Машиностроение, 1990.-448с.

15. Справочник конструктора-машиностроителя: в 3-х т.: Т. 2. - 8-е изд., перераб. и доп. Под ред. И.Н. Жестковой. - М.: Машиностроение, 2001. - 912 с.

16. Антонюк В.Е. Конструктору станочных приспособлений.: Справ. Пособие. – Мн.: Беларусь, 1991. - 400 с.

17. Обработка металлов резанием : Справочник технолога /А.А. Панов, В.В. Аникин, Н.Г. Бойм и др.; Под общей редакцией Панова. –М.: Машиностроение, 1988. – 736 с.

18. Станочные приспособления: Справочник. В 2-х т. /Ред. совет: Б.Н. Вардашкин и др. – М.: Машиностроение , 1984.- Т.2 /Под ред. В.Н. Вардашкина, А.А. Шатилова, 1984.- 656 с.

19. Конструкция шлифовальных станков: Учебник/Т.А. Альперович, К.Н. Константинов, А.Я. Шапиро.-М.: Высш. шк., 1989.-288с.

20. Бабин М.Б., Котов В.Ф. Методические указания к курсовой работе по организации производства. - Оренбург: ОГУ, 1997 - 49 с.

21. Охрана труда в электроустановках: Учебник для вузов / Под ред. Б.А. Князевского. - М.: Энергоатомиздат, 1983. - 287с.

22. Долина П.А. Справочник по технике безопасности. - М.: Энергия, 1993. - 149с.

ПРИЛОЖЕНИЕ А

(справочное)

Кинематический расчет

Исходные данные

Наибольшая частота вращения выходного вала (об/мин)..... 2550

Наименьшая частота вращения выходного вала (об/мин)..... 11.2

Частота вращения вала двигателя привода (об/мин)......…… 1490/2940

Мощность двигателя привода ...........................…………….. 11/14

Знаменатель ряда......................................……………………. 1.26

Код типа коробки передач [коробка скоростей ---> 4 ] …… 4

[ коробка подач ---> 5 ]

Результаты расчета 1

Рекомендуемый конструктивный вариант:

3.0000, 2.0000, 2.0000, 2.0000,

Рекомендуемый кинематический вариант:

1.0000, 3.0000, 6.0000, 9.0000,

Результаты распределения характеристики всей цепи

по группам передач:

Характеристика всей цепи 20.8917

Характеристика 0 0.8917

Характеристика 1 4.0000

Характеристика 2 5.0000

Характеристика 3 5.0000

Характеристика 4 6.0000

Матрица передаточных чисел:

0 0.8138

1 0.3968 0.4999 0.6299

2 0.3149 0.6299

3 0.3149 1.2600

4 0.2499 2.0004

Матрица чисел зубьев:

0 22.00 18.00

1 56.00 22.00 52.00 26.00 48.00 30.00

2 57.00 18.00 46.00 29.00

3 57.00 18.00 33.00 42.00

4 72.00 18.00 30.00 60.00

Матрица частот вращения валов(об/мин):

Частота вращения входного вала коробки передач 1220.6528

Частота вращения второго вала коробки передач

479.5422 610.3264 762.9080

Частота вращения третьего вала коробки передач

151.4344 192.7347 240.9183

302.3201 384.7710 480.9637

Частота вращения четвертого вала коробки передач

47.8214 60.8636 76.0795

95.4695 121.5066 151.8833

192.7347 245.2986 306.6233

384.7710 489.7085 612.1357

Частота вращения пятого вала коробки передач

11.9553 15.2159 19.0199

23.8674 30.3767 37.9708

48.1837 61.3247 76.6558

96.1927 122.4271 153.0339

95.6428 121.7271 152.1589

190.9390 243.0133 303.7666

385.4693 490.5973 613.2466

769.5420 979.4171 1224.2713

Расчетная кинематическая цепь (об/мин)

1500.0000 1220.6528 762.9080 480.9637 151.8833 37.9708

Расчетные моменты на валах (Н/м)

70.7124 84.2881 129.5070 197.2696 599.8869 2304.2855

Ориентировочные диаметры валов (мм)

19.3633 20.5306 23.6907 27.2584 39.4915 61.8480

Результаты расчета 2

Рекомендуемый конструктивный вариант:

3.0000, 2.0000, 2.0000, 2.0000,

Рекомендуемый кинематический вариант:

1.0000, 3.0000, 6.0000, 9.0000,

Результаты распределения характеристики всей цепи по группам передач:

Характеристика всей цепи 20.7151

Характеристика 0 0.7151

Характеристика 1 4.0000

Характеристика 2 5.0000

Характеристика 3 5.0000

Характеристика 4 6.0000

Матрица передаточных чисел:

0 0.8477

1 0.3968 0.4999 0.6299

2 0.3149 0.6299

3 0.3149 1.2600

4 0.2499 2.0004

Матрица чисел зубьев:

0 21.00 18.00

1 56.00 22.00 52.00 26.00 48.00 30.00

2 57.00 18.00 46.00 29.00

3 57.00 18.00 33.00 42.00

4 72.00 18.00 30.00 60.00

Матрица частот вращения валов(об/мин):

Частота вращения входного вала коробки передач 2543.0266

Частота вращения второго вала коробки передач

999.0462 1271.5133 1589.3917

Частота вращения третьего вала коробки передач

315.4883 401.5305 501.9132

629.8335 801.6062 1002.0078

Частота вращения четвертого вала коробки передач

99.6279 126.7991 158.4989

198.8948 253.1388 316.4235

401.5305 511.0388 638.7986

801.6062 1020.2261 1275.2826

Частота вращения пятого вала коробки передач

24.9070 31.6998 39.6247

49.7237 63.2847 79.1059

100.3826 127.7597 159.6996

200.4016 255.0565 318.8207

199.2557 253.5982 316.9978

397.7896 506.2776 632.8470

803.0610 1022.0777 1277.5971

1603.2125 2040.4522 2550.5653

Расчетная кинематическая цепь (об/мин)

3000.0000 2543.0266 1589.3917 1002.0078 316.4235 79.1059

Расчетные моменты на валах (Н/м)

35.3562 40.4583 62.1634 94.6894 287.9457 1106.0571

Ориентировочные диаметры валов (мм)

15.3686 16.0749 18.5492 21.3426 30.9208 48.4254

ПРИЛОЖЕНИЕ Б

(справочное)

Расчет прямозубой эвольвентной передачи

ИСХОДНЫЕ ДАННЫЕ

Крутящий момент на шестерне = 84,28 Н*М

Частота вращения шестерни = 1220 об/мин

Допустимое контактное напряжение = 1100 Мпа

Допустимое изгибное напряжение = 300 Мпа

Отношение ширины венца к нач. диаметру шестерни = 0,4

Число зубъев шестерни = 18

Число зубъев колеса = 22

Степень точности передачи = 7

Расположение передачи - между опор

РЕЗУЛЬТАТЫ РАСЧЕТА

Расчетный модуль по контактным напряжениям = 2,9

Расчетный модуль по изгибным напряжениям = 3,1

Стандартный модуль по ГОСТ 9563-60 = 3,00

Межосевое расстояние = 60 мм

Ширина шестерни = 21,6 мм

Окружная скорость зубъев передачи = 3,45 м/с

ИСХОДНЫЕ ДАННЫЕ

Крутящий момент на шестерне = 129,51 Н*М

Частота вращения шестерни = 762,91 об/мин

Допустимое контактное напряжение = 650 Мпа

Допустимое изгибное напряжение = 220 Мпа

Отношение ширины венца к нач. диаметру шестерни = 0,3

Число зубъев шестерни = 30

Число зубъев колеса = 48

Степень точности передачи = 7

Расположение передачи - между опор

РЕЗУЛЬТАТЫ РАСЧЕТА

Расчетный модуль по контактным напряжениям = 2,94

Расчетный модуль по изгибным напряжениям = 2,97

Стандартный модуль по ГОСТ 9563-60 = 3,00

Межосевое расстояние = 117 мм

Ширина шестерни = 27 мм

Окружная скорость зубъев передачи = 3,6 м/с

ИСХОДНЫЕ ДАННЫЕ

Крутящий момент на шестерне = 197,27 Н*М

Частота вращения шестерни = 480,96 об/мин

Допустимое контактное напряжение = 650 Мпа

Допустимое изгибное напряжение = 220 Мпа

Отношение ширины венца к нач. диаметру шестерни = 0,3

Число зубъев шестерни = 29

Число зубъев колеса = 46

Степень точности передачи = 7

Расположение передачи - между опор

РЕЗУЛЬТАТЫ РАСЧЕТА

Расчетный модуль по контактным напряжениям = 3,5

Расчетный модуль по изгибным напряжениям = 3,5

Стандартный модуль по ГОСТ 9563-60 = 4,00

Межосевое расстояние = 150 мм

Ширина шестерни = 34,8 мм

Окружная скорость зубъев передачи = 2,92 м/с

ИСХОДНЫЕ ДАННЫЕ

Крутящий момент на шестерне = 599,89 Н*М

Частота вращения шестерни = 151,88 об/мин

Допустимое контактное напряжение = 650 Мпа

Допустимое изгибное напряжение = 220 Мпа

Отношение ширины венца к нач. диаметру шестерни = 0,3

Число зубъев шестерни = 42

Число зубъев колеса = 33

Степень точности передачи = 7

Расположение передачи - между опор

РЕЗУЛЬТАТЫ РАСЧЕТА

Расчетный модуль по контактным напряжениям = 3,92

Расчетный модуль по изгибным напряжениям = 3,92

Стандартный модуль по ГОСТ 9563-60 = 4,00

Межосевое расстояние = 150 мм

Ширина шестерни = 50,4 мм

Окружная скорость зубъев передачи = 1,34 м/с

ИСХОДНЫЕ ДАННЫЕ

Крутящий момент на шестерне = 2304,29 Н*М

Частота вращения шестерни = 37,97 об/мин

Допустимое контактное напряжение = 650 Мпа

Допустимое изгибное напряжение = 220 Мпа

Отношение ширины венца к нач. диаметру шестерни = 0,3

Число зубъев шестерни = 60

Число зубъев колеса = 30

Степень точности передачи = 7

Расположение передачи - между опор

РЕЗУЛЬТАТЫ РАСЧЕТА

Расчетный модуль по контактным напряжениям = 4,8

Расчетный модуль по изгибным напряжениям = 4,81

Стандартный модуль по ГОСТ 9563-60 = 5,00

Межосевое расстояние = 225 мм

Ширина шестерни = 90 м

ПРИЛОЖЕНИЕ Г

(справочное)

Расчет реакций, грузоподъемности подшипников и валов

Входной вал

ИСХОДНЫЕ ДАННЫЕ

Расстояние от левой опоры до силы Р = 34 мм

Расстояние от левой опоры до силы Q = 34 мм

Расстояние между опорами = 1 мм

Сила Р действующая на вал = 2,79 H

Сила Q действующая на вал = 0,01 H

Угол между плоскостями действия сил = 0,01 Град

Частота вращения вала = 1450 Об/мин

РЕЗУЛЬТАТЫ РАСЧЕТА

Реакции в опорах

R = 92,40 H

S = 95,20 H

Статическая грузоподъемность подшипников

С01 = 92,40 H

С02 = 95,20 H

Динамическая грузоподъемность подшипников

С1 = 1058,49 H

С2 = 1090,57 H

Изгибающие моменты на валу(X от левого конца)

X1 = 1,00 H

M1 = 0,09 H*м

X2 = 34,00 H

M2 = 0,00 H*м

Выбираем шарикоподшипник радиально-упорный 36204 (одна опора)

Вал 2

ИСХОДНЫЕ ДАННЫЕ

Расстояние от левой опоры до силы Р = 34 мм

Расстояние от левой опоры до силы Q = 205 мм

Расстояние между опорами = 405 мм

Сила Р действующая на вал = 2,79 H

Сила Q действующая на вал = 2,72 H

Угол между плоскостями действия сил = 48 Град

Частота вращения вала = 479,54 Об/мин

РЕЗУЛЬТАТЫ РАСЧЕТА

Реакции в опорах

R = 3,60 H

S = 1,54 H

Статическая грузоподъемность подшипников

С01 = 3,60 H

С02 = 1,54 H

Динамическая грузоподъемность подшипников

С1 = 28,48 H

С2 = 12,22 H

Изгибающие моменты на валу(X от левого конца)

X1 = 34,00 H

M1 = 0,12 H*м

X2 = 205,00 H

M2 = 0,31 H*м

Выбираем шарикоподшипники радиально-упорные 36204 - 2 штуки

Вал 3

ИСХОДНЫЕ ДАННЫЕ

Расстояние от левой опоры до силы Р = 205 мм

Расстояние от левой опоры до силы Q = 595 мм

Расстояние между опорами = 430 мм

Сила Р действующая на вал = 2,72 H

Сила Q действующая на вал = 3,83 H

Угол между плоскостями действия сил = 66 Град

Частота вращения вала = 151,43 Об/мин

РЕЗУЛЬТАТЫ РАСЧЕТА

Реакции в опорах

R = 1,58 H

S = 5,95 H

Статическая грузоподъемность подшипников

С01 = 1,58 H

С02 = 5,95 H

Динамическая грузоподъемность подшипников

С1 = 8,50 H

С2 = 32,07 H

Изгибающие моменты на валу(X от левого конца)

X1 = 205,00 H

M1 = 0,32 H*м

X2 = 595,00 H

M2 = -0,98 H*м

Выбираем шарикоподшипники радиально-упорные 36206 и 36205

Вал 4

ИСХОДНЫЕ ДАННЫЕ

Расстояние от левой опоры до силы Р = 181 мм

Расстояние от левой опоры до силы Q = 327 мм

Расстояние между опорами = 570 мм

Сила Р действующая на вал = 3,83 H

Сила Q действующая на вал = 5,83 H

Угол между плоскостями действия сил = 24 Град

Частота вращения вала = 47,8 Об/мин

РЕЗУЛЬТАТЫ РАСЧЕТА

Реакции в опорах

R = 4,99 H

S = 4,48 H

Статическая грузоподъемность подшипников

С01 = 4,99 H

С02 = 4,48 H

Динамическая грузоподъемность подшипников

С1 = 18,31 H

С2 = 16,46 H

Изгибающие моменты на валу(X от левого конца)

X1 = 181,00 H

M1 = 0,90 H*м

X2 = 327,00 H

M2 = 1,09 H*м

Выбираем шарикоподшипники радиально-упорные 36207 и 36206

Выходной вал

ИСХОДНЫЕ ДАННЫЕ

Расстояние от левой опоры до силы Р = 395 мм

Расстояние от левой опоры до силы Q = 740 мм

Расстояние между опорами = 980 мм

Сила Р действующая на вал = 5,83 H

Сила Q действующая на вал = 14,2 H

Угол между плоскостями действия сил = 108 Град

Частота вращения вала = 12 Об/мин

РЕЗУЛЬТАТЫ РАСЧЕТА

Реакции в опорах

R = 4,09 H

S = 10,24 H

Статическая грузоподъемность подшипников

С01 = 4,09 H

С02 = 10,24 H

Динамическая грузоподъемность подшипников

С1 = 9,47 H

С2 = 23,72 H

Изгибающие моменты на валу(X от левого конца)

X1 = 395,00 H

M1 = 1,62 H*м

X2 = 740,00 H

M2 = 2,46 H*м

Выбираем шарикоподшипники радиально-упорные 36208 и 36207

ПРИЛОЖЕНИЕ Д

(справочное)

Расчет теплового баланса опор качения

Входной вал

Исходные данные:

Количество групп подшипников в опоре…1

Длина опоры, MM.............................…... 15.00

Диаметр или высота опоры, MM……......52.00

N группы Мощность трения

подшипников группы подшипников

1 3.6717

Результаты расчета:

Избыточная температура опоры, Град. - 7.8279... 18.2650

Требуемое количество жидкой смазки, Л/МИН. - 0.0071 ... 0.0166

Первый промежуточный вал

Исходные данные:

Количество групп подшипников в опоре…1

Длина опоры, MM.....................……….….16.00

Диаметр или высота опоры, MM...............62.00

N группы Мощность трения

подшипников группы подшипников

1 2.0188

Результаты расчета:

Избыточная температура опоры, Град. - 4.6660... 10.8874

Требуемое количество жидкой смазки, Л/МИН. - 0.0097... 0.0227

Второй промежуточный вал

Исходные данные:

Количество групп подшипников в опоре… 1

Длина опоры, MM.....................………..... 16.00

Диаметр или высота опоры, MM............. 62.00

N группы Мощность трения

подшипников группы подшипников

1 2.9966

Результаты расчета:

Избыточная температура опоры, Град. - 4.6660... 10.8874

Требуемое количество жидкой смазки, Л/МИН. - 0.0097... 0.0227

Вал 5

Исходные данные:

Количество групп подшипников в опоре… 1

Длина опоры, MM.....................………..... 45.00

Диаметр или высота опоры, MM............. 85.00

N группы Мощность трения

подшипников группы подшипников

1 0.8112

Результаты расчета:

Избыточная температура опоры, Град. - 0.6959... 1.6238

Требуемое количество жидкой смазки, Л/МИН. - 0.0174... 0.0407

ПРИЛОЖЕНИЕ Е

(справочное)

Расчет сечения сплошного вала на статическую прочность и выносливость

РАСЧЕТ СЕЧЕНИЯ ВХОДНОГО ВАЛА

ИСХОДНЫЕ ДАННЫЕ

Изгибающий момент в сечении = 121,23 Н*м

Крутящий момент в сечении = 70,71 Н*м

Предел прочности материала вала = 900 МПа

Максимальный диаметр сечения вала = 22 мм

Минимальный диаметр сечения вала = 22 мм

Ширина шлица или шпонки = 4 мм

Высота шпонки шпонки = 4 мм

Радиус галтели,выточки или признак = 1 мм

Код марки стали = 35

Признак концентратора напряжений = 4

Число шлицев или шпонок в сечении вала = 1

РЕЗУЛЬТАТЫ РАСЧЕТА

Шпонка (торцевая фреза) Х=4, R=1, B=4 мм T=4 мм Z=1

K1=1,706

Запас статической прочности при изгибе = 5,122

Запас статической прочности при кручении = 13,042

Сумарный запас статической прочности = 4,767

Запас усталостной прочности при изгибе = 1,468

Запас усталостной прочности при кручении = 9,479

Сумарный запас усталостной прочности = 1,451

РАСЧЕТ СЕЧЕНИЯ ВАЛА 2

ИСХОДНЫЕ ДАННЫЕ

Изгибающий момент в сечении = 140,54 Н*м

Крутящий момент в сечении = 84,28 Н*м

Предел прочности материала вала = 900 МПа

Максимальный диаметр сечения вала = 22 мм

Минимальный диаметр сечения вала = 22 мм

Ширина шлица или шпонки = 4 мм

Высота шпонки шпонки = 4 мм

Радиус галтели,выточки или признак = 1 мм

Код марки стали = 35

Признак концентратора напряжений = 4

Число шлицев или шпонок в сечении вала = 1

РЕЗУЛЬТАТЫ РАСЧЕТА

Шпонка (торцевая фреза) Х=4, R=1, B=4 мм T=4 мм Z=1

K1=1,706

Запас статической прочности при изгибе = 4,418

Запас статической прочности при кручении = 10,942

Сумарный запас статической прочности = 4,097

Запас усталостной прочности при изгибе = 1,266

Запас усталостной прочности при кручении = 7,953

Сумарный запас усталостной прочности = 1,250

РАСЧЕТ СЕЧЕНИЯ ВАЛА 3

ИСХОДНЫЕ ДАННЫЕ

Изгибающий момент в сечении = 136,79 Н*м

Крутящий момент в сечении = 129,5 Н*м

Предел прочности материала вала = 900 МПа

Максимальный диаметр сечения вала = 28 мм

Минимальный диаметр сечения вала = 24 мм

Ширина шлица или шпонки = 6 мм

Высота шпонки шпонки = 6 мм

Радиус галтели,выточки или признак = 1 мм

Код марки стали = 35

Признак концентратора напряжений = 4

Число шлицев или шпонок в сечении вала = 1

РЕЗУЛЬТАТЫ РАСЧЕТА

Шпонка (торцевая фреза) Х=4, R=1, B=6 мм T=6 мм Z=1

K1=1,706

Запас статической прочности при изгибе = 5,562

Запас статической прочности при кручении = 8,995

Сумарный запас статической прочности = 4,731

Запас усталостной прочности при изгибе = 1,583

Запас усталостной прочности при кручении = 6,481

Сумарный запас усталостной прочности = 1,538

РАСЧЕТ СЕЧЕНИЯ ВАЛА 4

ИСХОДНЫЕ ДАННЫЕ

Изгибающий момент в сечении = 109,36 Н*м

Крутящий момент в сечении = 197,3 Н*м

Предел прочности материала вала = 900 МПа

Максимальный диаметр сечения вала = 36 мм

Минимальный диаметр сечения вала = 28 мм

Ширина шлица или шпонки = 6 мм

Высота шпонки шпонки = 6 мм

Радиус галтели,выточки или признак = 1 мм

Код марки стали = 35

Признак концентратора напряжений = 4

Число шлицев или шпонок в сечении вала = 1

РЕЗУЛЬТАТЫ РАСЧЕТА

Шпонка (торцевая фреза) Х=4, R=1, B=6 мм T=6 мм Z=1

K1=1,706

Запас статической прочности при изгибе = 11,408

Запас статической прочности при кручении = 9,518

Сумарный запас статической прочности = 7,308

Запас усталостной прочности при изгибе = 3,201

Запас усталостной прочности при кручении = 6,739

Сумарный запас усталостной прочности = 2,892

РАСЧЕТ СЕЧЕНИЯ ВАЛА 5

ИСХОДНЫЕ ДАННЫЕ

Изгибающий момент в сечении = 109,36 Н*м

Крутящий момент в сечении = 599,9 Н*м

Предел прочности материала вала = 900 МПа

Максимальный диаметр сечения вала = 40 мм

Минимальный диаметр сечения вала = 36 мм

Ширина шлица или шпонки = 6 мм

Высота шпонки шпонки = 6 мм

Радиус галтели,выточки или признак = 1 мм

Код марки стали = 35

Признак концентратора напряжений = 4

Число шлицев или шпонок в сечении вала = 1

РЕЗУЛЬТАТЫ РАСЧЕТА

Шпонка (торцевая фреза) Х=4, R=1, B=6 мм T=6 мм Z=1

K1=1,706

Запас статической прочности при изгибе = 25,149

Запас статической прочности при кручении = 6,771

Сумарный запас статической прочности = 6,538

Запас усталостной прочности при изгибе = 6,858

Запас усталостной прочности при кручении = 4,627

Сумарный запас усталостной прочности = 3,835

РАСЧЕТ СЕЧЕНИЯ ВЫХОДНОГО ВАЛА

ИСХОДНЫЕ ДАННЫЕ

Изгибающий момент в сечении = 34,14 Н*м

Крутящий момент в сечении = 2304,3 Н*м

Предел прочности материала вала = 900 МПа

Максимальный диаметр сечения вала = 160 мм

Минимальный диаметр сечения вала = 110 мм

Ширина шлица или шпонки = 8 мм

Высота шпонки шпонки = 8 мм

Радиус галтели,выточки или признак = 1 мм

Код марки стали = 35

Признак концентратора напряжений = 4

Число шлицев или шпонок в сечении вала = 1

РЕЗУЛЬТАТЫ РАСЧЕТА

Шпонка (торцевая фреза) Х=4, R=1, B=8 мм T=8 мм Z=1

K1=1,706

Запас статической прочности при изгибе = 2412,839

Запас статической прочности при кручении = 51,505

Сумарный запас статической прочности = 51,493

Запас усталостной прочности при изгибе = 480,720

Запас усталостной прочности при кручении = 24,186

Сумарный запас усталостной прочности = 24,156

ПРИЛОЖЕНИЕ З

(справочное)

Температурный расчет шпиндельного узла

┌───────────────────────────────────────────────────────────────┐

│ КОЭФФИЦИЕНТЫ ТЕПЛООТДАЧИ BT/M**2*K │

├───────┬─────────────┬─────────────┬─────────────┬─────────────┤

│ноmeр │ для нижнeй │ для вeрхнeй │ для лeвой │ для прaвой │

│облaсти│ грaни │ грaни │ грaни │ грaни │

├───────┼─────────────┼─────────────┼─────────────┼─────────────┤

│ │ 1 │ 2 │ 3 │ 4 │

├───────┼─────────────┼─────────────┼─────────────┼─────────────┤

│ 1 │ 46.0360│ 53.0211│ 82.9249│ 0.0000│

│ 2 │ 46.0360│ 53.0211│ 0.0000│ 0.0000│

│ 3 │ 46.0360│ 0.0000│ 0.0000│ 0.0000│

│ 4 │ 46.0360│ 49.1161│ 0.0000│ 0.0000│

│ 5 │ 46.0360│ 0.0000│ 0.0000│ 0.0000│

│ 6 │ 0.0000│ 0.0000│ 98.2592│ 98.2592│

│ 7 │ 46.0360│ 49.1161│ 0.0000│ 0.0000│

│ 8 │ 0.0000│ 49.1161│ 0.0000│ 80.4622│

│ 9 │ 45.4008│ 0.0000│ 71.6354│ 0.0000│

│ 10 │ 45.4008│ 47.8148│ 0.0000│ 0.0000│

│ 11 │ 0.0000│ 49.1161│ 80.7387│ 0.0000│

│ 12 │ 45.4008│ 0.0000│ 0.0000│ 0.0000│

│ 13 │ 45.4008│ 0.0000│ 0.0000│ 0.0000│

│ 14 │ 0.0000│ 50.8863│ 84.0238│ 0.0000│

│ 15 │ 45.4008│ 0.0000│ 0.0000│ 0.0000│

│ 16 │ 0.0000│ 0.0000│ 0.0000│ 83.8143│

│ 17 │ 0.0000│ 0.0000│ 0.0000│ 0.0000│

│ 18 │ 45.4008│ 0.0000│ 0.0000│ 71.0641│

│ 19 │ 46.0360│ 48.8809│ 0.0000│ 0.0000│

│ 20 │ 46.0360│ 0.0000│ 0.0000│ 0.0000│

│ 21 │ 0.0000│ 52.5265│ 83.4643│ 90.4745│

│ 22 │ 46.0360│ 50.8775│ 0.0000│ 0.0000│

│ 23 │ 46.0360│ 0.0000│ 0.0000│ 0.0000│

│ 24 │ 46.0360│ 0.0000│ 0.0000│ 0.0000│

│ 25 │ 0.0000│ 0.0000│ 0.0000│ 0.0000│

│ 26 │ 0.0000│ 56.7825│ 0.0000│ 0.0000│

│ 27 │ 0.0000│ 0.0000│ 0.0000│ 0.0000│

│ 28 │ 40.2621│ 0.0000│ 61.0465│ 88.5833│

└───────┴─────────────┴─────────────┴─────────────┴─────────────┘

ПРИЛОЖЕНИЕ П

(справочное)

┌─────────────────────────────────────────────────────────────┐

│ ПОСТОЯННЫЕ ВРЕМЕНИ СИСТЕМЫ │

├──────┬───────────────────────┬──────┬───────────────────────┤

│NN п/п│ [ мин ] │NN п/п│ [ мин ] │

├──────┼───────────────────────┼──────┼───────────────────────┤

│ 1 │ 231.36824/ 0.004322│ 86 │ 0.03012/ 33.199963│

│ 2 │ 201.32951/ 0.004967│ 87 │ 0.02961/ 33.775009│

│ 3 │ 52.47458/ 0.019057│ 88 │ 0.02866/ 34.894947│

│ 4 │ 19.60326/ 0.051012│ 89 │ 0.02774/ 36.050003│

│ 5 │ 18.54321/ 0.053928│ 90 │ 0.02746/ 36.421028│

│ 6 │ 10.01857/ 0.099815│ 91 │ 0.02585/ 38.683289│

│ 7 │ 4.73847/ 0.211039│ 92 │ 0.02558/ 39.087833│

│ 8 │ 3.93896/ 0.253874│ 93 │ 0.02451/ 40.796440│

│ 9 │ 2.41037/ 0.414874│ 94 │ 0.02342/ 42.704559│

│ 10 │ 1.74574/ 0.572824│ 95 │ 0.02330/ 42.914650│

│ 11 │ 1.58405/ 0.631294│ 96 │ 0.02283/ 43.807236│

│ 12 │ 1.37668/ 0.726384│ 97 │ 0.02251/ 44.417358│

│ 13 │ 1.26167/ 0.792602│ 98 │ 0.02182/ 45.838917│

│ 14 │ 0.93778/ 1.066353│ 99 │ 0.02087/ 47.926167│

│ 15 │ 0.82861/ 1.206841│ 100 │ 0.02033/ 49.192287│

│ 16 │ 0.80185/ 1.247120│ 101 │ 0.01937/ 51.615135│

│ 17 │ 0.70294/ 1.422591│ 102 │ 0.01930/ 51.820023│

│ 18 │ 0.62880/ 1.590333│ 103 │ 0.01925/ 51.939262│

│ 19 │ 0.51886/ 1.927295│ 104 │ 0.01867/ 53.549881│

│ 20 │ 0.47652/ 2.098568│ 105 │ 0.01859/ 53.781609│

│ 21 │ 0.42450/ 2.355696│ 106 │ 0.01821/ 54.919216│

│ 22 │ 0.39998/ 2.500134│ 107 │ 0.01811/ 55.213421│

│ 23 │ 0.34442/ 2.903433│ 108 │ 0.01659/ 60.274029│

│ 24 │ 0.30928/ 3.233325│ 109 │ 0.01644/ 60.815220│

│ 25 │ 0.30224/ 3.308675│ 110 │ 0.01593/ 62.785473│

│ 26 │ 0.29223/ 3.421985│ 111 │ 0.01500/ 66.679344│

│ 27 │ 0.26913/ 3.715658│ 112 │ 0.01479/ 67.594452│

│ 28 │ 0.25458/ 3.928036│ 113 │ 0.01479/ 67.622131│

│ 29 │ 0.22055/ 4.534057│ 114 │ 0.01389/ 72.008652│

│ 30 │ 0.20191/ 4.952746│ 115 │ 0.01374/ 72.778152│

│ 31 │ 0.19802/ 5.049895│ 116 │ 0.01319/ 75.820854│

│ 32 │ 0.19120/ 5.230112│ 117 │ 0.01310/ 76.322144│

│ 33 │ 0.18748/ 5.333882│ 118 │ 0.01290/ 77.503433│

│ 34 │ 0.18422/ 5.428304│ 119 │ 0.01268/ 78.846512│

│ 35 │ 0.17158/ 5.828164│ 120 │ 0.01244/ 80.398315│

│ 36 │ 0.16091/ 6.214795│ 121 │ 0.01231/ 81.218842│

│ 37 │ 0.15536/ 6.436527│ 122 │ 0.01231/ 81.241058│

│ 38 │ 0.15329/ 6.523651│ 123 │ 0.01193/ 83.808113│

│ 39 │ 0.14182/ 7.050992│ 124 │ 0.01154/ 86.618660│

│ 40 │ 0.13574/ 7.367010│ 125 │ 0.01141/ 87.639412│

│ 41 │ 0.11794/ 8.478667│ 126 │ 0.01079/ 92.663620│

│ 42 │ 0.11597/ 8.622961│ 127 │ 0.01068/ 93.621895│

│ 43 │ 0.10912/ 9.164243│ 128 │ 0.01051/ 95.169365│

│ 44 │ 0.10737/ 9.313998│ 129 │ 0.01035/ 96.571976│

│ 45 │ 0.10084/ 9.916328│ 130 │ 0.01006/ 99.442635│

│ 46 │ 0.10037/ 9.963492│ 131 │ 0.00994/ 100.566551│

│ 47 │ 0.09300/ 10.752790│ 132 │ 0.00928/ 107.756332│

│ 48 │ 0.09232/ 10.832183│ 133 │ 0.00921/ 108.589531│

│ 49 │ 0.08685/ 11.514173│ 134 │ 0.00888/ 112.566383│

│ 50 │ 0.08354/ 11.970201│ 135 │ 0.00888/ 112.653755│

│ 51 │ 0.08011/ 12.482639│ 136 │ 0.00878/ 113.912804│

│ 52 │ 0.07980/ 12.530700│ 137 │ 0.00867/ 115.325356│

│ 53 │ 0.07882/ 12.687247│ 138 │ 0.00795/ 125.820915│

│ 54 │ 0.07328/ 13.646398│ 139 │ 0.00782/ 127.913834│

│ 55 │ 0.07244/ 13.805387│ 140 │ 0.00776/ 128.806549│

│ 56 │ 0.07133/ 14.020028│ 141 │ 0.00758/ 131.892426│

│ 57 │ 0.06939/ 14.411319│ 142 │ 0.00741/ 134.883057│

│ 58 │ 0.06267/ 15.957355│ 143 │ 0.00718/ 139.350479│

│ 59 │ 0.06246/ 16.010237│ 144 │ 0.00711/ 140.619904│

│ 60 │ 0.05971/ 16.746704│ 145 │ 0.00663/ 150.799011│

│ 61 │ 0.05723/ 17.474869│ 146 │ 0.00643/ 155.605362│

│ 62 │ 0.05691/ 17.572847│ 147 │ 0.00589/ 169.690079│

│ 63 │ 0.05587/ 17.898434│ 148 │ 0.00560/ 178.672913│

│ 64 │ 0.05384/ 18.573925│ 149 │ 0.00559/ 178.939728│

│ 65 │ 0.05152/ 19.409784│ 150 │ 0.00554/ 180.638748│

│ 66 │ 0.04984/ 20.063517│ 151 │ 0.00551/ 181.354660│

│ 67 │ 0.04947/ 20.214706│ 152 │ 0.00503/ 198.785599│

│ 68 │ 0.04593/ 21.774050│ 153 │ 0.00486/ 205.864029│

│ 69 │ 0.04576/ 21.855066│ 154 │ 0.00476/ 210.095581│

│ 70 │ 0.04499/ 22.225391│ 155 │ 0.00455/ 219.858902│

│ 71 │ 0.04353/ 22.974771│ 156 │ 0.00442/ 226.346848│

│ 72 │ 0.04059/ 24.638704│ 157 │ 0.00439/ 227.684555│

│ 73 │ 0.03972/ 25.176624│ 158 │ 0.00388/ 257.789185│

│ 74 │ 0.03922/ 25.499952│ 159 │ 0.00342/ 292.476196│

│ 75 │ 0.03921/ 25.503365│ 160 │ 0.00301/ 332.115143│

│ 76 │ 0.03673/ 27.223289│ 161 │ 0.00278/ 359.698120│

│ 77 │ 0.03652/ 27.382963│ 162 │ 0.00278/ 360.277344│

│ 78 │ 0.03598/ 27.791597│ 163 │ 0.00273/ 365.766327│

│ 79 │ 0.03500/ 28.575209│ 164 │ 0.00259/ 385.876404│

│ 80 │ 0.03469/ 28.823397│ 165 │ 0.00218/ 458.046967│

│ 81 │ 0.03322/ 30.104521│ 166 │ 0.00191/ 524.208862│

│ 82 │ 0.03316/ 30.158560│ 167 │ 0.00187/ 534.188843│

│ 83 │ 0.03234/ 30.922937│ 168 │ 0.00098/1025.395874│

│ 84 │ 0.03228/ 30.983370│ 169 │ 0.00076/1312.600952│

│ 85 │ 0.03122/ 32.030903│ 170 │ 0.00000/ 0.000000│

└──────┴───────────────────────┴──────┴───────────────────────┘

Похожие работы

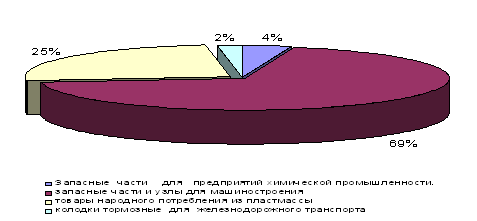

... .335 с., ил. Организационно-экономический расчёт.Консультант: Одинцова Л. А. Исследовательская часть. Охрана труда и охрана окружающей среды. В данном проекте спроектирован цех для ремонта поршневых компрессоров. Основной материал обработки серый чугун марок СЧ 21, 24 ГОСТ 1412-79. Для ремонта компрессоров применяется различное оборудование: токарные, круглошлифовальные, плоскошлифовальные, ...

... зона защищает близлежащее жилье застройки от вредных и неприятно-пахнущих веществ, повышенного уровня шума. Производственный корпус и расположенный в нем участок по восстановлению посадочных отверстий блок-картера соответствуют санитарно-гигиеническим требованиям к помещениям и производственным зданиям. Участок по восстановлению блок-картера находится внутри производственного корпуса №2, который ...

... за правильностью хранения запасных (сменных) частей оборудования на складах; - введение паспортного хозяйства на технологическое и грузоподъемное оборудование; - контроль за правильностью использования и загрузки ремонтных цехов и служб цеховых механизмов; - контроль за правильной организацией «смазочного хозяйства», применением масел для смазки механизмов и оборудования; - обеспечение работ ...

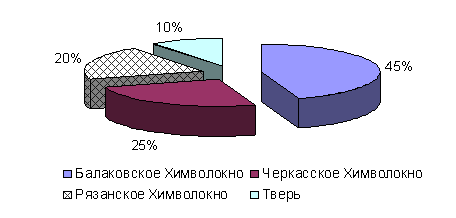

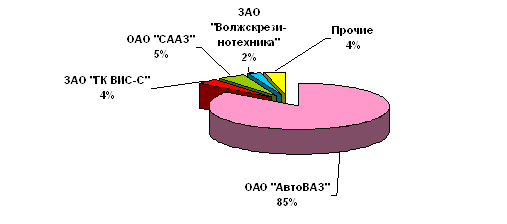

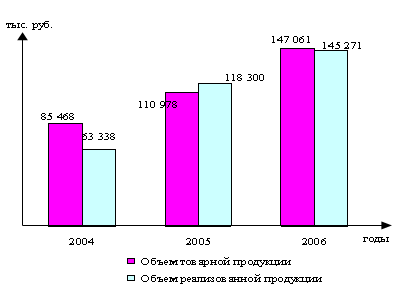

... человека. Организация охраны труда, техники безопасности и производственной санитарии осуществляется в соответствии со Стандартом предприятия по охране труда и технике безопасности, разработанного ОАО "БЗЗД" за № СТП10.01Б - 2001 Открытое акционерное общество "Балаковский завод запасных деталей" осуществляется производство и реализацию запасных частей к технологическому и химическому оборудованию ...

0 комментариев