Навигация

Вибір та розрахункове обґрунтування технологічних баз

2.4 Вибір та розрахункове обґрунтування технологічних баз

Згідно з ГОСТ-м 21495-76 при виборі технологічних баз користуємося правилом „шести точок" та принципом єдності, постійності та спадковості баз. Вибір технологічних баз включає в себе три етапи:

A) Аналіз призначення різних поверхонь деталі;

Б) Вибір чистовых баз;

B) Вибір чорнових баз;

А) За результатами аналізу виявляємо основні та допоміжні бази деталі. Основними базами вважаються поверхні, які визначають положення деталі відносно інших деталей у вузлі. У даному випадку це поверхня типу „ластівчин хвіст". Допоміжними базами є поверхні, які визначають положення всіх інших деталей, що приєднуються до даної, займаючи визначене положення відносно основних баз. У даному випадку це пази, отвір ф 10, отвір ф 28 Н7. Решта поверхонь відносяться до вільних поверхонь.

Б) виходячи із службового призначення деталі, аналізу технічних вимог,

з метою досягнення необхідної точності деталі, за чистові технологічні бази вибираємо поверхні, від яких задано положення виконавчих поверхонь. Оскільки основна база - поверхня типу „ластівчин хвіст" та поверхня - обробляються тричі (фрезерування чорнове, шліфування напівчистове, шліфування чистове), то в якості чистових баз необхідно вибрати саме їх, поперемінно чергуючи для забезпечення принципу спадковості баз. Щодо обробки допоміжних баз (пазів, отворів ф 10, ф 28 Н7), то тут можливі наступні варіанти:

Оброблення отвору Ø 10.

Установчою базою в обох варіантах є попередньо оброблена пов.2

Напрямною базою в обох варіантах є попередньо оброблена пов.4

В якості упорної бази може бути пов.31, або пов.7

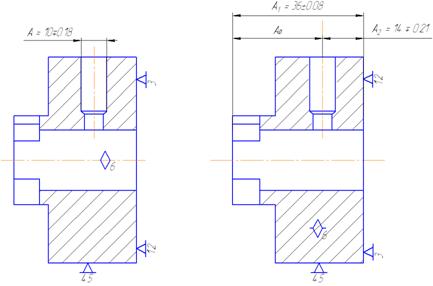

Рис.2.4.1.Теоретичні схеми базування.

При необхідності витримати розмір Аг = 10 ± 0,18 похибка базування буде меншою у другому випадку.

Якщо прийняти перший варіант, то похибка базування складе:

єб = 0,29 + 0,16 = 0,45 мкм.

В)Вибір чорнових баз. Для обробки чистових баз єдиним варіантом

базування є:

Установча база - поверхня 4;

Напрямна база - поверхня 1;Упорна база - поверхня 7;

2.5 Детальне розроблення оптимального варіанта технологічного процесу

Аналізуємо робоче креслення та призначення деталі у вузлі, річну програму випуску, а також відомі технологічні процеси досягнення точних параметрів, враховуємо можливість досягнення повної відповідності креслення деталі його службовому призначенню. Використовуємо при цьому різноманітні можливості обладнання, методи і схеми обробки, технологічне оснащення. При цьому будуть відрізнятися лише витрати на виробництво. Для скорочення цих витрат доцільно максимально механізувати і автоматизувати виробничий процес та максимально зменшити час обробки. Одним із важливих факторів є зменшення припуску на обробку, тобто зменшення витрат на матеріал - чавунне литво, зменшення глибини різання - для застосування більш прогресивних режимів різання та зменшення витрат на електроенергію і експлуатацію обладнання та вивільнення робітників, що зайняті важкою фізичною працею, шляхом використання автоматизації виробництва.

Складаємо таблицю норм часу на ведучі операції для визначення оптимального варіанту технологічного процесу.

Таблиця 2.5.1

Норми часу на основні операції.

| № | Зміст операції | формула | Розрахунок Тс | Тшт |

| 1 | 2 | 3 | 4 | 5 |

| 005 | а)фрезерування пов.4 стругання пов.4 б) фрезерування пов.1 стругання пов.1 | Т0 = 6·l·10-3 Т0=0,065·B·l Т0=6·l·10-3 Т0=0,065·B·l | Т0=6·300·0,001=1,8 Т0 =0,065·300·200=4,5 Т0 =6·180·-0,001= 1,08 Т0=0,065·300·180=3,5 | 2,72 7,78 1,63 6,07 |

| 010 | фрезерування пов.6,5,3 стругання пов.6,5,3 | Т0 = 6·l·10-3 Т0 = | Т0=6·180·0,001=1,08 Т0 =0,065·180·20·0.0014 =0,94 | 1,63 1,62 |

| 015 | Шліфувати пов.3,5,6 | Т0 = 2,5·l·3·0,001 | Т0=2,5·180·3·0.001=1,35 | 2,83 |

| 020 | Обробити отв.9,10,11,12 | Т0 =0,52·d·l·0,001 | Т0 =(0,52·11·36) ·4·0,001=0,82 | 2,2 |

| 025 | Обробити отв.31 | Т01 =0,21·d·l·0,001 Т02 =0,43·d·l·0,001 Т03 =0,86·d·l·0,001 Т04 =0,052·d·l·0,001 | Т01 =(0,21·28·36) ·2·0,001=0,42 Т02 =(0,43·28·36) ·0,001=0,43 Т03 =0,86·28·36·0,001=0,86 Т04 =2,53 | 2,2 3,3 |

Як основний критерій оптимізації вибираємо штучний час Тшт. Другий критерій - фактичний коефіцієнт завантаження прямує до найбільшого значення Дані для різних варіантів оброблення поверхонь зводимо у (табл. 2.5.2)

| № | Назва і зміст операції | Шт.,хв | Мр,к-сть верстатів | Срп | коефіцієнт завантаження | Розрах.потужність,кВт | Модель верстата | Потужн.приводу,кВт | Нормат.собівартість, коп./год | Технологічна собівартість коп./год |

| 005 | Обробка пов.4 | |||||||||

| 1) Вертикально-фрезерна. На двомісному пристрої | 2,72 | 0,28 | 1 | 0,28 | 2,5 | 6Р13Б | 15 | 506 | 23 | |

| 2) Поздовжньо-фрезерна на 4-х місному пристрої | 2,52 | 0,26 | 1 | 0,26 | 2,9 | 6606 | 11 | 686 | 28,8 | |

| 3) Поздовжньо-стругальна на 4-х місному пристрої | 7,78 | 0,81 | 1 | 0,81 | 3,5 | 7110 | 27,5 | 456 | 59,1 | |

| 010 | Обробка напрямних типу «ластівчин хвіст», пов.3,5,6 1) Вертикально-фрезерна | 1,63 | 0,17 | 1 | 0,17 | 2,5 | 6Р13Б | 15 | 506 | 13,74 |

| із застосув.З-х шпіндельної фрезерної головки 2) Поздовжньо-фрезерна на 4-х місному пристрої | ||||||||||

| 1,52 | 0,16 | 1 | 0.16 | 2.9 | 6603 | 11 | 684 | 17.3 | ||

| 3) Стругальна на 4-х місному пристрої | 6.07 | 0.64 | 1 | 0.64 | 3.5 | 7110 | 27.5 | 456 | 46.1 | |

| 015 | Шліфування поверхонь 3,5,6 напрямних типу «ластівчин хвіст» 1) Поздовжньо-шліфувальна. За допомогою чашкового круга на 2-х місному пристрої | 2.83 | 0.29 | 1 | 0.29 | 2.8 | 3508 | 21,8 | 459 | 21,64 |

| 2) Плоско -шліфувальна шліфування в одномісному пристар | 3.95 | 0.41 | 1 | 0.41 | 1.4 | ЗЕ711В | 4 | 350 | 23 | |

| 3) Поздовжньо-протяжна протягування на вертик. Протяжн. Верстаті | 2,25 | 0,23 | 1 | 0,23 | 5,3 | 7Б76 | 30 | 612 | 22,95 |

За даними таблиці 2.5.2 будуємо граф. Згідно з цим графом ми отримали наступні варіанти технологічних процесів :

1. 1+2+3+4+5+6+9+10+12+17+18

2. 1+2+3+4+5+6+9+10+13+14+15+16+17+18

3. 1+2+3+4+5+6+11+12+17+18

4. 1+2+3+4+5+6+11+13+14+15+16+17+18

5. 7+2+3+4+5+6+9+10+12+17+18

6. 7+2+3+4+5+6+9+10+13+14+15+16+17+18

7. 7+2+3+4+5+6+11+12+17+18

8. 7+2+3+4+5+6+11+13+14+15+16+17+18

9. 8+2+3+4+5+6+9+10+12+17+18

10.8+2+3+4+5+6+9+10+13+14+15+16+17+18 11. 8+2+3+4+5+6+11+12+17+18 12.8+2+3+4+5+6+11+13+14+15+16+17+18

Тепер обчислюємо Тшт для кожного варіанту технологічного процесу і вибираємо оптимальний.

Таблиц.2.5.3

| № варіанту технологічного процесу | Тшт | № варіанту технологічного процесу | Тшт |

| 1 | 15,055 | 7 | 16,02 |

| 2 | 15,595 | 8 | 16,56 |

| 3 | 15,25 | 9 | 15,665 |

| 4 | 15,79 | 10 | 16,205 |

| 5 | 15,825 | 11 | 15,86 |

| 6 | 16,365 | 12 | 16,4 |

Згідно даних таблиць про величину штучного часу встановлюємо , що оптимальним є технологічний процес під номером 1 :

Рис.2.5.1 Граф технологічного процесу

Таблиця 2.5.4

| 005 | Вертикально-фрезерна 1. фрезерувати поверхню 4 начорно |

| 010 | Горизонтально- фрезерна 3. фрезерувати поверхні 7 і 24 начорно 4. фрезерувати поверхні 7 і 24 начисто |

| 015 | Горизонтально- фрезерна. 3. фрезерувати поверхні 8 і 19 начорно 4. фрезерувати поверхні 8 і 19 начисто |

| 020 | Копіювально- фрезерна. 3. фрезерувати поверхні 1 і 2 начорно 4. фрезерувати поверхні 1 і 2 начисто |

| 025 | Верт икал ьно-фрезерна. 1. фрезерувати поверхні 3, 5, 6 начисто . |

| 030 | Фрезерно-свердлильно-розточна. 6. фрезерувати поверхні 13, 14, 22, 23 7. свердлити поверхні 9, 10, 11, 12 8. зенкерувати поверхні 15, 16, 17, 18 9. свердлити поверхні 20,21 10. фрезерувати поверхню 25 |

| 035 | Вертикально-фрезерна. 1. фрезерувати поверхні 32, 33 |

| 040 | Вертикально-фрезерна. 1. фрезерувати поверхні 26, 27,28 |

| 045 | Поздовжньо-шліфувальна. 3. шліфувати поверхню 4 напівчисто 4. шліфувати поверхню 4 начисто |

| 050 | Поздовжньо-шліфувальна. 3. шліфувати поверхні 3, 5, 6 напівчисто 4. шліфувати поверхні 3,5,6 начисто |

| 055 | Вертикально-свердлильна. 5. зенкерувати поверхню 31 начорно 6. зенкерувати поверхню 31 начисто 7. розвернути поверхню 31 нормально 8. розвернути поверхню 31 тонко |

| 060 | Вертикально-свердлильна. 5. свердлити поверхню 29 6. зенкерувати поверхню 29 7. розвернути поверхню 29 нормально 8. розвернути поверхню 29 тонко |

| 065 | Вертикально-свердлильна. 1. нарізати різь поверхні 29 |

| 070 | Вертикально-свердлильна. 1. свердлити поверхню З0 |

| 075 | Вертикально-свердлильна. 1. свердлити поверхню 27 |

Даний технологічний процес приймаємо для подальших розрахунків, бо він є найраціональнішим згідно вибраного нами критерію. Цей процес ми попередньо приймали за базовий, тому ми не будемо робити повторні розрахунки Тшт та інших величин.

0 комментариев