Навигация

Принципы генерации траектории режущего инструмента

3. Принципы генерации траектории режущего инструмента

Существуют следующие четыре принципа, которым должны быть подчинены все подходы к созданию УП для HSM:

· предпочтительны длинные траектории инструмента для резания с небольшой глубиной в осевом и радиальном направлениях.

· резание образующей вместо торцового фрезерования.

Окружная скорость прямо пропорциональна радиусу инструмента, и даже при высокой скорости вращения шпинделя она равна нулю в центре инструмента (на оси). Силы резания при HSM существенно уменьшаются в направлении осей X и Y, а вот в направлении оси Z - практически не изменяются. К тому же при торцовом фрезеровании эвакуация стружки затруднена, что очень негативно сказывается на процессе резания. \3\ Плавное изменение условий резания: условия отвода стружки, усилия резания в осевом и радиальном направлениях и т.д.

Для современного инструмента из твердого сплава более благоприятна постоянная (пусть даже и высокая) температура в зоне резания, чем её колебания. Резкое изменение условий резания при врезании инструмента в материал приводит к увеличению количества выделяемого тепла и механических напряжений, что отрицательно сказывается на стойкости инструмента. Если траектория инструмента рассчитана при условии плавного изменения условий резания, то это позволит значительно увеличить стойкость инструмента, получить лучшую точность и шероховатость обработанной поверхности.

Очень часто деталь невозможно изготовить без использования траектории, предполагающей резкую смену направления движения инструмента, но такие случаи должны быть минимизированы. Разработчики CAM-систем работают над средствами, позволяющими достичь абсолютного отсутствия острых углов у траектории.

4. Врезание инструмента

Сила резания в направлении оси Z не уменьшается сколько-нибудь значительно при увеличении скорости вращения шпинделя. Врезание в твердый материал с большой рабочей подачей создаст большое напряжение в инструментальном патроне и шпинделе и, вероятней всего, приведет к повреждению инструмента. Необходимо всячески избегать вертикального врезания инструмента в материал (за исключением графита, алюминия и некоторых других мягких материалов).

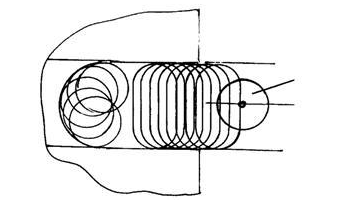

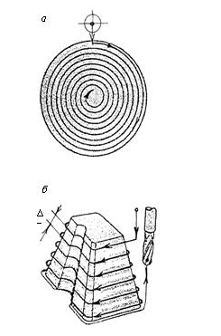

Опускание режущего инструмента на величину прохода по оси Z рекомендуется производить в воздухе, а врезание в материал - в горизонтальном направлении по дугообразной траектории. Желательно и выход инструмента из материала осуществлять по дуге. При обработке кармана можно использовать такие функции CAM-системы, как HELIX и RAMP для выполнения врезания по спирали, причем угол наклона спирали рекомендуется задавать менее 2 градусов. Чем тверже материал, тем меньше должно быть значение угла врезания.

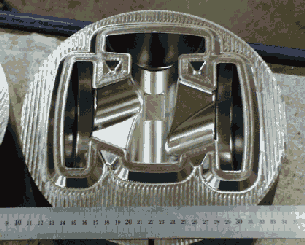

Рис. 2 Поверхности карманного типа

5. Способы обработки

5.1 Резание параллельными слоями

Резание параллельными слоями (фреза движется последовательно слоями по горизонтальным плоскостям) - наиболее популярный сегодня метод формирования траектории для предварительной обработки. К числу преимуществ этого подхода относится простота программирования.

При обработке параллельными слоями хорошо генерируются проходы для окончательной обработки боковых стенок карманов или островов. Однако для обработки плоских поверхностей (низ кармана или верх острова) такая техника не совсем подходит, и тут лучше применять другие методы. CAM-системы обычно позволяют программировать траектории для обработки комбинированных поверхностей ( multi-surface). Идеальные CAM-системы могут автоматически распознавать наклонные и горизонтальные поверхности и совмещать в одной программе разные методы обработки различных областей. Ести же CAM-система не имеет подобных встроенных функций (что не является столь уж необычным явлением), то технолог-программист должен вручную комбинировать различные методы для обработки поверхностей разного типа.

На сегодняшний день наблюдается постоянный прогресс CAM-технологий. Совершенствуется современный инструментарий создания различных стратегий обработки и множатся элементы сложных построений. Одновременно сохраняет свою актуальность следующая задача: разделить обрабатываемые поверхности на сегменты и с помощью различных методов программирования достигнуть оптимальной шероховатости поверхности при удовлетворительной стойкости инструмента. Сегменты могут быть разделены в соответствии с их естественными границами или же искусственно, с помощью функций CAM, доступных технологу-программисту.

Другая важная проблема обработки параллельными слоями - изменение шага по оси Z. Только некоторые CAM-системы автоматически определяют различные значения приращения по оси Z в зависимости от угла наклона стенок; большинство же - не может.

Обработка всегда должна вестись с образованием стружки. Тепло из зоны резания в основном отводится вместе со стружкой. При слишком низкой рабочей подаче стружка почти не производится. Вырабатываемое в процессе трения тепло будет отводиться только через инструмент и обрабатываемую деталь, что приведет к перегреву и преждевременному износу инструмента.

Если условия резания не могут быть постоянными в силу специфичной геометрии детали, то уменьшение значения шага по оси Z является наиболее эффективным способом улучшить резание. При уменьшении шага минимизируются случаи внезапного увеличения объема удаляемого материала при врезании фрезы в угол, которые приводят к повышению вибрации и ухудшению условий отвода стружки (тепла).

Попутное фрезерование рекомендуется и для предварительной, и для окончательной обработки. Во-первых, при этом получается поверхность с лучшей шероховатостью и происходит оптимальный отвод стружки. Во-вторых, существенно возрастает стойкость фрезы. Современные инструменты из твердого сплава лучше сопротивляются усилиям сжатия (что характерно для попутного фрезерования), нежели растяжения. При встречном фрезеровании толщина стружки увеличивается от нуля до максимума, что способствует выделению большого количества тепла, поскольку режущая кромка движется с большим трением.

5.2 Резание в одном направлении

При таком резании инструмент всегда будет находиться с одной стороны от материала, поэтому условия резания будут более однородными. Недостаток - большое время, затрачиваемое на холостые перебеги.

5.3 Минимум врезаний инструмента

При врезании количество стружки резко увеличивается, и в режущем инструменте возникает большое напряжение. Некоторые CAM-системы решают эту проблему автоматически. Окончательная глубина фрезерования должна достигаться переменными шагами, чтобы для окончательной обработки оставался равномерный припуск. Излишний припуск может оказаться слишком большим для инструмента окончательной обработки, поэтому предосторожность в этом случае не помешает. Если используемая CAM-система не обеспечивает контроль величины припуска, необходимо добавить дополнительную траекторию между предварительной и окончательной обработкой.

Похожие работы

... системой ЧПУ и обеспечивает надежную работу также в условиях безлюдного производства. При этом предотвращаются повреждения шпинделя и тем самым ненужные дорогостоящие простои. высокоскоростной механический обработка инструмент шпиндель Рис. 2. Порядок точности – единицы μ обеспечивается датчиком (1) для измерения аксиального смещения вала шпинделя; 2 – датчик измерения температуры. 3. ...

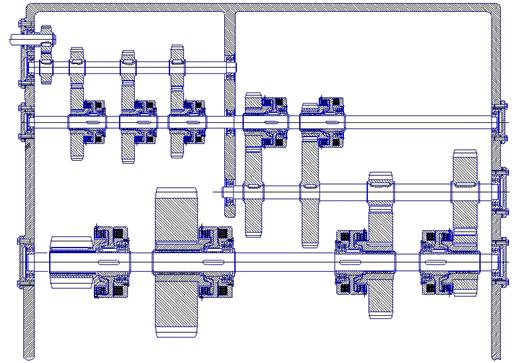

... Рисунок 27 – Упругая линия шпинделя 4. Проектирование стойки станка 4.1 Компоновка стойки В связи с тем, что задачей данного дипломного проекта является реконструкция горизонтально-расточного станка повышенной жесткости, одной из основных задач является проектирование шпиндельной бабки с более высокими динамическими и статическими характеристиками. Изучив конструкцию базового станка и ...

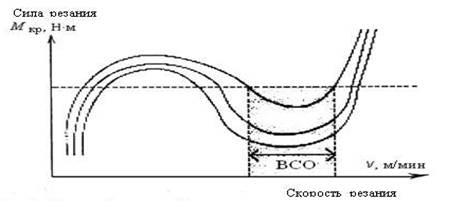

... при высоких скоростях резания. Таким образом, ВСО требует особого внимания к балансировке инструмента. Рисунок 4 - Влияние биения на износ инструмента Высокоскоростное резание за последние пять лет совершило революционный переворот в методах механообработки. Решающий фактор в оценке процесса ВСО обработки — производительность станков, которые определяют стоимость производства и, таким образом, ...

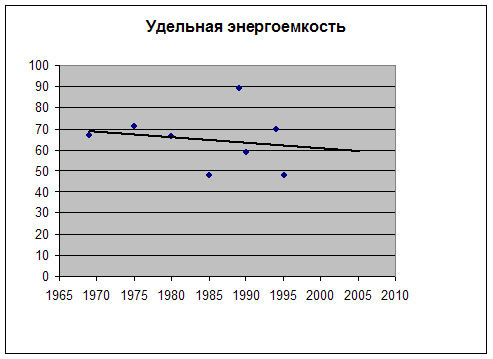

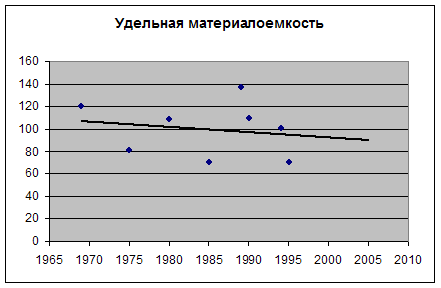

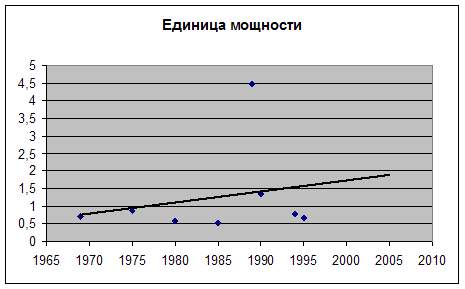

... . С определенной долей вероятности мы можем утверждать, что значение критерия снизится и составит 90 кг/мм. Полученная кривая свидетельствует об очевидном росте единицы мощности, приходящейся на единицу массы зубострогального станка. Прибегая к помощи метода аппроксимации, можно предположить возможное значение данного параметра в 2005 году, которое составит 1,9 Вт/кг. С помощью метода ...

0 комментариев