Навигация

8.2 Система ЧПУ

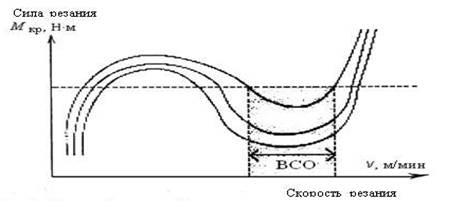

Ограничителем ВСО может стать система ЧПУ, если она не имеет высокой скорости обработки кадров. Для достижения высокого качества поверхности программа для ВСО содержит очень малые перемещения. Например, во время отработки технологии высокоскоростной обработки на фирме Delcam был отмечен дефект в виде периодических следов остановки фрезы на станке Matsuura MC-800VF выпуска 90-х годов с системой ЧПУ Yasnac i80M. Анализ программ показал, что система ЧПУ не успевает отрабатывать кадры программы при заданной подаче. Максимальную подачу, которую может обеспечить система ЧПУ можно определить по формуле Fmax = Длина перемещения в кадре /Время обработки кадра *60 Отсюда, при перемещениях 0.01 мм и времени обработки кадра 2 мс максимальная подача ограничена значением 0.3 м/мин. Перевод обработки на более современный станок Bridgeport снял эту проблему. Современная система ЧПУ должна смотреть вперед со скоростью от 100 до 200 кадров в секунду, чтобы успеть сделать расчеты для торможения на подходе к углу и разгона после поворота.

Рис. 5 Простои инструмента

8.3 Шпиндель

Высокоскоростной шпиндель накладывает определенные ограничения на процесс обработки. Рассмотрим разные шпиндели:

· силовой шпиндель: 15 000 об/мин, конус 50, мощность 45 квт, максимальный крутящий момент 400 Нм на 1000 об/мин, диаметр 100 мм.

· средний шпиндель: 24 000 об/мин, конус 40, мощность 20 квт, момент 75 Нм на 3 000 об/мин, диаметр 70 мм.

· скоростной шпиндель: 40 000 об/мин, конус 30, мощность 12 квт, момент 48Нм на 30 000 об/мин, диаметр 45мм.

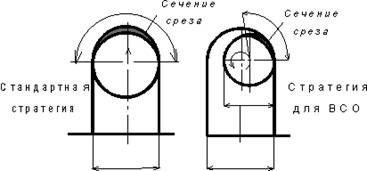

Как видим с ростом скорости вращения падает мощность и крутящий момент, уменьшается диаметр. Уже сам этот факт заставляет переходить от силовых режимов к более щадящим скоростным режимам резания. Это совсем не означает, что мы должны использовать эти станки только для чистовой обработки. Просто черновая обработка, где надо снять большой объем материала, должна выполняться с уменьшенными сечениями среза, снимаемыми с более высокой скоростью.

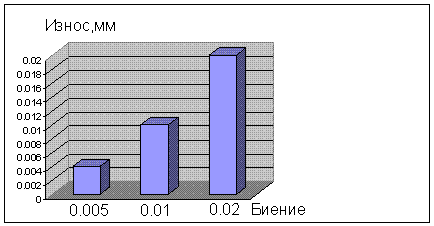

8.4 Режущий и вспомогательный инструмент

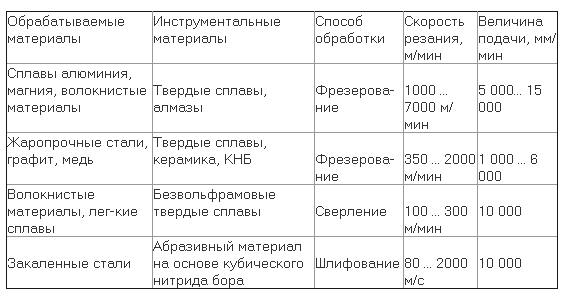

Следующий фактор – режущий и вспомогательный инструмент. Ведущие инструментальные фирмы предлагают сегодня широкую гамму фрез для ВСО с подробными рекомендациями по областям их применения и режимам резания. Разрабатываются новые мелкодисперстные сплавы способные надежно работать на высоких скоростях. Более важно обратить внимание на системы вспомогательного инструмента, которые обеспечивают крепление фрез. В связи со снижением сил резания в процессе ВСО на первый план выходят другие факторы – величина биения фрезы, вибрации, инерционные нагрузки и силы, возникающие при этом становятся соизмеримыми с силами резания. Биение инструмента сильно влияет на износ. Это подтверждают данные экспериментов из графика на зависимости износа от биения инструмента, где видна практически линейная зависимость износа от биения при высоких скоростях резания. Таким образом, ВСО требует особого внимания к балансировке инструмента. Для этого могут использоваться специальные патроны с возможностью балансировки или балансированные оправки для термозажима. Специально для высокоскоростной обработки спроектированы конусы HSK, которые обеспечивают более высокую жесткость зажима.

Рис.6 Влияние биения на износ инструмента

Для справки максимальное число оборотов шпинделя для разных конусов:

HSK A 100 = 12000 об/мин ISO 30 = 45000 об/мин

HSK A 63 = 25000 об/мин ISO 40 = 30000 об/мин

HSK A 50 = 35000 об/мин ISO 50 = 15000 об/мин

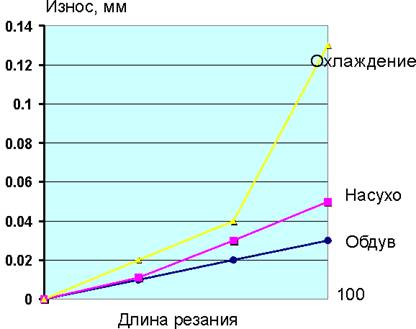

Рис. 7 Износ инструмента в различных условиях

Интересный эффект увеличения стойкости инструмента при ВСО наблюдается при сравнении способов охлаждения. Как показывает график, наибольшая стойкость наблюдается при использовании обдува. Так как тепло концентрируется в стружке, ее надо просто быстро удалить из зоны резания. Низкая стойкость инструмента при охлаждении объясняют главным образом выкрашиванием, вследствие циклических термических нагрузок на режущую кромку инструмента. Постоянная тепловая нагрузка, даже на относительно высоких температурах лучше, чем меняющаяся циклическая нагрузка. Все что мы перечислили выше, относится к технической стороне ВСО.

8.5 Малый припуск

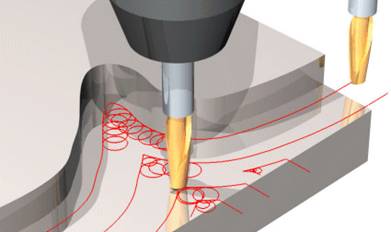

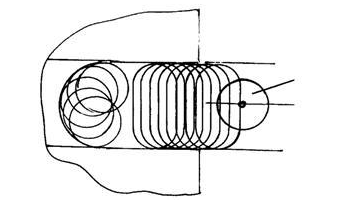

Первое правило ВСО – малые сечения среза снимаемые с большой скоростью. Мы уже упоминали, что это основа высокоскоростной обработки и реализуется простым заданием малых шагов между проходами, кроме случаев врезания, когда идет проход полной шириной фрезы. Такие случаи надо исключать и достигается это использованием трохоидальной обработки, когда фреза движется в процессе врезания по окружности, в конечном счете, осуществляя врезание. Идеально, когда САМ система сама строит трохоиду в местах, где надо осуществить врезание.

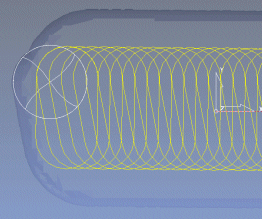

Рис. 8 Трохоидальной обработка

Такая стратегия используется и при формировании пазов, которые ранее обрабатывались одним ходом фрезы того же диаметра, что ширина паза. Короткие прикрепленные клипы хорошо иллюстрируют эту технологию.

Рис. 9 Обработка пазов

Рис. 10 Обработка больших, не диаметральных пазов

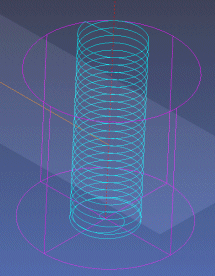

Когда ВСО используется для обработки сразу из закаленной заготовки и деталь имеет отверстия, их обработка сверлением представляет собой определенную проблему, вследствие низкой стойкости сверл. В этом случае эффективным способом может быть спиральная расфрезеровка отверстий. Причем, как показывает практика этот метод, как по производительности, так и по стойкости инструмента превосходит сверление.

Рис. 11 Спиральная обработка отверстий

Как результат выполнения этого правила нужно быть готовым, что объем программ для ВСО значительно превосходит объемы традиционных программ силового резания и, как было отмечено выше, системы ЧПУ должны иметь возможность быстро обрабатывать программы составляющие десятки мегабайт. Большие объемы программ требую соответственно больших затрат времени на расчет траектории и здесь на первый план выходит скорость расчета которую обеспечит САМ система. При разработке своей системы PowerMILL фирма Delcam уделяла этому особое внимание и на сегодняшний день она явный лидер по времени расчета и пересчета программ.

8.6 Борьба с углами

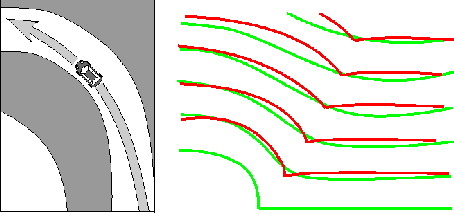

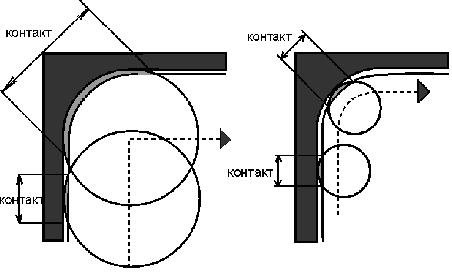

Второе правило ВСО – гладкая траектория инструмента. Оно вытекает из необходимости снижения динамических нагрузок во время резкой смены направления движения инструмента. Надо максимально возможно исключить углы на траектории. В углах, где инструмент меняет направление, он вынужден остановиться, снижение нагрузки в этот момент вызывает врезание фрезы в тело детали и как следствие на поверхности детали остаются следы, которые видно на рисунке.

Рис. 12 Скругление углов

Создание гладких траекторий - это функция САМ системы, например, PowerMILL для создания гладких траекторий реализует тот же алгоритм сглаживания, который выполняет гонщик, проходя крутые виражи.

Рис. 13 Гладкие траектории

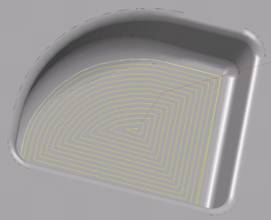

8.7 Равномерная нагрузка

Третье правило – равномерная нагрузка на инструмент. Традиционная строчная обработка, состоящая из многочисленных ходов врезания и выходов инструмента, даже если это сглаженные входы по дуге, не может быть признана оптимальной для ВСО. Предпочтение должно отдаваться спиральным стратегиям, где инструмент однажды врезавшись, сохраняет непрерывный и равномерный контакт с заготовкой или стратегиям эквидистантного смещения контура, которые сохраняют контакт инструмента с заготовкой длительное время с одним заходом и выходом.

Рис. 14 Эквидистантное смещение контура обработки

Это же правило равномерных нагрузок диктует технику обработки внутренних скруглений. При ВСО надо стремиться исключать обработку фрезами с радиусами равными радиусам скругления на детали.

Рис. 15 Контактные поверхности при скруглениях

Как видно из рис.15 в местах скруглений это вызывает резкое увеличение сечения среза и соответственно нагрузки на инструмент, и если он будет ломаться, наверняка он будет ломаться именно в этих местах. Правда это заставит моделировать все радиусы скругления на компьютерной модели, тогда как раньше часто, экономя время, радиусы не моделировались, а формировались геометрией фрезы. Отсюда одним из требований к системам моделирования должно быть требование легкого и надежного моделирования радиусов скругления. САМ система для ВСО должна обеспечить:

- широкий набор вариантов гладкого подвода-отвода и связок между проходами.

- набор стратегий спиральной и эквидистантной обработки зон, как на чистовой, так и на черновой обработке и поиск оптимальной стратегии в различных зонах обработки, а также автоматическое сглаживание траекторий в углах.

- исключение проходов полной шириной фрезы и автоматическое применение трохоидального врезания в этих местах.

- оптимизацию подач для сглаживания нагрузки на инструмент.

Заключение

В заключение можно сказать, что успех внедрения ВСО находится в руках технолога-программиста, хорошо владеющего САМ системой, ведь сложность программ для ВСО значительно больше, чем при традиционной обработке, хотя бы потому, что инструмент делает большее число ходов и требует специальных технологий подвода-отвода, обхода углов и сглаживания нагрузки на инструмент, и кроме того повышенная производительность станков требует ускорения подготовки программ. Отметим положительный фактор, что ВСО заставила обратить внимание на качество траектории инструмента. Внедрение новых подходов и стратегий, разработанных для ВСО, в обычную обработку естественным образом благоприятно скажется на качестве обработки и уменьшит вероятность поломки инструмента. Освоение технологий высокоскоростной обработки позволит вести обработку с таким качеством, которое может исключить финишные операции ручной полировки.

Литература

1. Высокоскоростная обработка //Оборудование: рынок ,предложение, цены. Приложение к журналу "Эксперт". М.: ИТЦ "Технополис 2100". 1998. Выпуск 1. 28 с.

2. Андреев В.Н. Совершенствование режущего инструмента. М: Машиностроение, 1993. 240 с.

3. Для подготовки данной работы были использованы материалы с сайта http://masters.donntu.edu.ua/

4. «САПР и графика» 11'2002

Похожие работы

... системой ЧПУ и обеспечивает надежную работу также в условиях безлюдного производства. При этом предотвращаются повреждения шпинделя и тем самым ненужные дорогостоящие простои. высокоскоростной механический обработка инструмент шпиндель Рис. 2. Порядок точности – единицы μ обеспечивается датчиком (1) для измерения аксиального смещения вала шпинделя; 2 – датчик измерения температуры. 3. ...

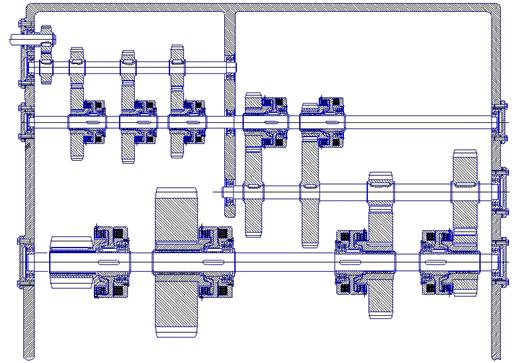

... Рисунок 27 – Упругая линия шпинделя 4. Проектирование стойки станка 4.1 Компоновка стойки В связи с тем, что задачей данного дипломного проекта является реконструкция горизонтально-расточного станка повышенной жесткости, одной из основных задач является проектирование шпиндельной бабки с более высокими динамическими и статическими характеристиками. Изучив конструкцию базового станка и ...

... при высоких скоростях резания. Таким образом, ВСО требует особого внимания к балансировке инструмента. Рисунок 4 - Влияние биения на износ инструмента Высокоскоростное резание за последние пять лет совершило революционный переворот в методах механообработки. Решающий фактор в оценке процесса ВСО обработки — производительность станков, которые определяют стоимость производства и, таким образом, ...

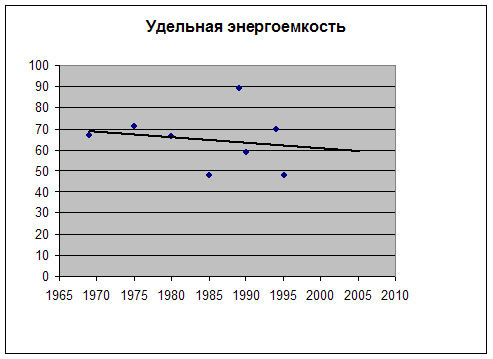

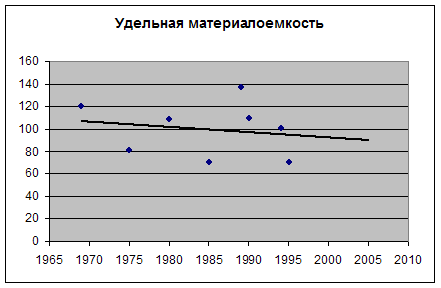

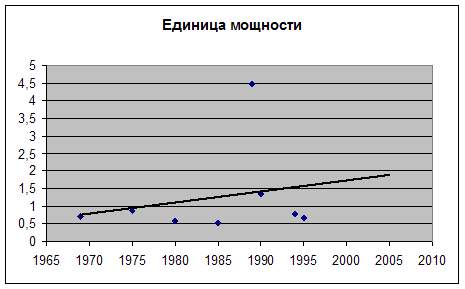

... . С определенной долей вероятности мы можем утверждать, что значение критерия снизится и составит 90 кг/мм. Полученная кривая свидетельствует об очевидном росте единицы мощности, приходящейся на единицу массы зубострогального станка. Прибегая к помощи метода аппроксимации, можно предположить возможное значение данного параметра в 2005 году, которое составит 1,9 Вт/кг. С помощью метода ...

0 комментариев