Навигация

Максимальное обжатие по прочности валков

1.1.3 Максимальное обжатие по прочности валков

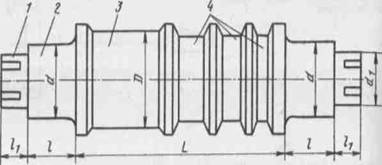

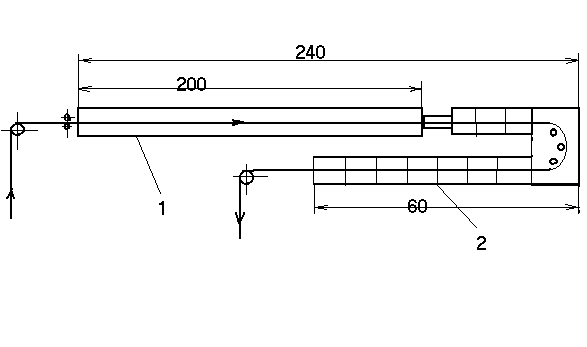

В соответствии с рекомендациями [2, стр. 17] для блюминга 1100 принимаем длину бочки валков ![]() , длину шейки

, длину шейки ![]() , ширину крайнего бурта

, ширину крайнего бурта ![]() , ширину калибра по дну

, ширину калибра по дну ![]() , ширину калибра по буртам при выпуске калибра

, ширину калибра по буртам при выпуске калибра ![]() , ширину вреза рассчитаем по формуле [2, стр. 30]:

, ширину вреза рассчитаем по формуле [2, стр. 30]:

![]() , где (1.21)

, где (1.21)

![]() – ширина вреза, мм;

– ширина вреза, мм;

![]() – ширину калибра по дну, мм;

– ширину калибра по дну, мм;

![]() – выпуск калибра.

– выпуск калибра.

![]()

Тогда получим [2, стр. 30]:

![]() , где (1.22)

, где (1.22)

![]() – длина шейки, мм.

– длина шейки, мм.

![]()

Для используемых стальных кованых валков принимаем допустимое напряжение на изгиб ![]() [2, с. 30],

[2, с. 30],

Находим допустимое усилие прокатки [2, с. 16]:

![]() , где (1.23)

, где (1.23)

![]() – допустимое усилие прокатки, кН;

– допустимое усилие прокатки, кН;

![]() – допустимое напряжение на изгиб, МПа;

– допустимое напряжение на изгиб, МПа;

L – длина бочки валков, мм.

![]()

Определяем максимальное обжатие по прочности валков при ![]() и

и ![]() [2, стр. 17]:

[2, стр. 17]:

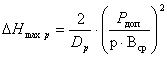

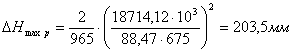

, где (1.24)

, где (1.24)

![]() – максимальное обжатие по прочности валков, мм.

– максимальное обжатие по прочности валков, мм.

1.1.4 Выбор максимального обжатия

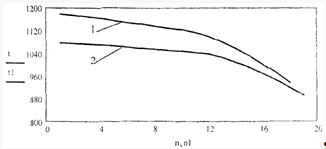

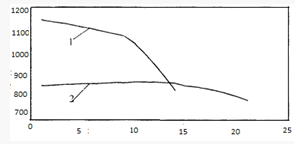

В результате расчетов получили значения ![]() :

:

по условию захвата валками ![]()

по мощности электродвигателей ![]()

по прочности валков ![]()

Окончательно принимаем ![]()

1.2 Среднее обжатие за проход и число проходов

Определим среднее обжатие за проход ![]() .

.

Числовой коэффициент принимаем равным 0,9 – так как, слиток и блюм имеют разные сечения [2, стр. 17].

![]() , где (1.25)

, где (1.25)

![]() – среднее обжатие за проход, мм;

– среднее обжатие за проход, мм;

![]() – максимальное обжатие, мм.

– максимальное обжатие, мм.

![]()

Находим число проходов, необходимое для прокатки блюмов сечением ![]() при

при ![]() [2, стр. 18]:

[2, стр. 18]:

![]() , где (1.26)

, где (1.26)

![]() – число проходов;

– число проходов;

![]() – высота блюма, мм;

– высота блюма, мм;

![]() – ширина блюма, мм.

– ширина блюма, мм.

![]()

Так как, по предварительным расчетам число проходов ![]() слишком мало для обжатия данной заготовки, то принимаем число проходов

слишком мало для обжатия данной заготовки, то принимаем число проходов ![]()

Уточняем среднее обжатие [2, стр. 19]:

![]() (1.27)

(1.27)

![]()

Похожие работы

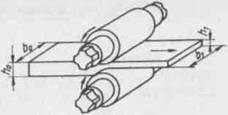

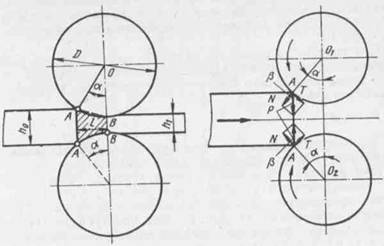

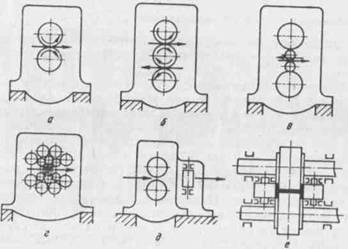

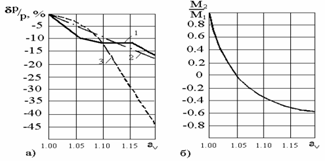

... h0 -- h1 ∆h Рис. 21.2. Очаг деформации и угол захвата при прокатке Эта формула выражает зависимость между углом захвата а, обжатием Ah и диаметром валков D. Процесс прокатки металла обеспечивается трением, возникающим по контактным поверхностям валков с прокатываемой полосой. В момент захвата со стороны каждого валка на металл действуют две силы (рис. 21.3): нормальная (радиальная) ...

... С. Толщина рулонного горячекатаного подката определяется режимом его прокатки на стане холодной прокатки и конструкцией стана. Обычно толщина подката равна 2,5 мм. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ДИНАМНОЙ СТАЛИ Развитие производства электротехнических сталей характеризуется увеличением выпуска холоднокатаной динамной стали и сокращением производства горячекатаной динамной стали. У ...

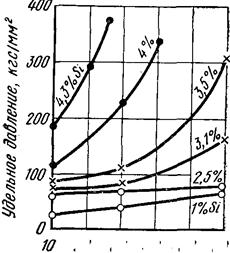

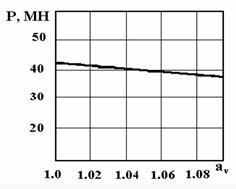

... повысить пластичность поверхностных слоев на 40%. Это позволяет на 10-15% снизить энергозатраты на прокатку. Применение технологических смазок Применение традиционных смазочных материалов (минерального, растительного масла, синтетических смазок с содержанием поверхностно-активных веществ и др.) на толстолистовых станах трудно реализуемо из-за дефицитности и недостаточной эффективности, ...

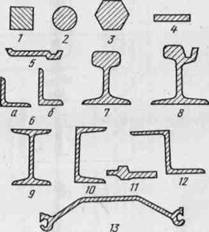

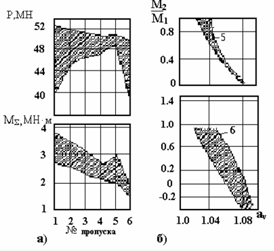

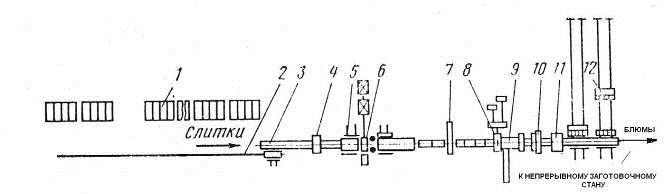

... стана…………...15000 кВт; Данные параметры стана подходят для проката необходимой заготовки с размерами 300х300 и 250х1500 мм с заданной производительностью 2,5 млн. тонн/ год. 3 Расчет параметров агрегатов и выбор оборудования технологических линий обжимного стана В данном курсовом проекте блюминг предназначен для прокатки слитков в блюмы сечением 300 х 300 мм и слябы 250 х 1 500 мм. В ...

0 комментариев