Навигация

Проектирование ременной передачи

3. Проектирование ременной передачи

Ременная передача – это вид механической передачи, осуществляемой при помощи ремня, натянутого на шкивы. Передача крутящего момента происходит посредством силы трения, возникающей между шкивами и ремнем при его натяжении.

Клиноременная передача – частный случай ременной передачи с ремнем в сечении трапецеидальной формы (клиновых). Благодаря повышенному сцеплению со шкивами, обусловленному эффектом клина, несущая способность клиновых ременных передач выше, чем плоскоременных. Поэтому в нашем курсовом проекте мы будем использовать передачу с клиновым ремнем.

3.1 Расчет ременной передачи

1) Выбираем сечение ремня.

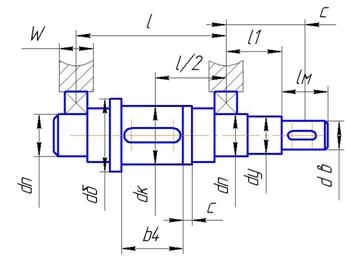

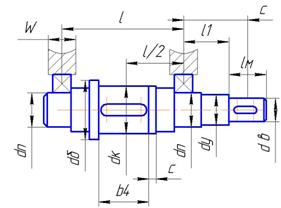

По графику рис. 11 ([2]) выбираем ремень сечением А с размерами (см. табл. 1, [2]): Wр = 11 мм, W = 13 мм, Т0 = 8 мм, площадью сечения А = 81 мм2, масса одного метра длины ремня = 0,105 кг/м, минимальный диаметр ведущего шкива dmin = 90 мм.

2) Определяем диаметры шкивов.

С целью увеличения рабочего ресурса передачи принимаем d1 > dmin. Из стандартного ряда ближайшее большее значение d1 = 100 мм. Расчетный диаметр ведомого (большего) шкива:

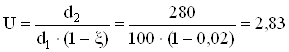

![]()

где x – коэффициент скольжения, x = 0,01;

U – передаточное число клиноременной передачи, U = 2,89 (см. раздел 1 КП).

Тогда:

![]() мм

мм

Округляем d2 до ближайшего стандартного значения. Тогда: d2 = 280 мм.

Уточняем передаточное число клиноременной передачи:

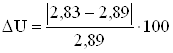

Отличие от заданного передаточного числа:

% = 2,1% < 5%, что допустимо.

% = 2,1% < 5%, что допустимо.

3) Межосевое расстояние ременной передачи:

![]() мм

мм

![]() мм

мм

Принимаем промежуточное стандартное значение а = 300 мм.

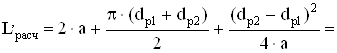

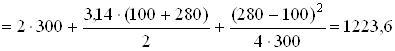

4) Определяем расчетную длину ремня:

мм

мм

Ближайшее стандартное значение по табл. 1 ([2]): Lр = 1250 мм.

5) Уточняем межосевое расстояние:

![]()

где ![]() мм

мм

![]() мм

мм

Тогда:

![]() мм

мм

Принимаем ауточн = 315 мм.

6) Для установки и замены ремней предусматриваем возможность уменьшения а на 3% (т.е. на 0,03×315 = 9,5 мм). Для компенсации удлинения ремней во время эксплуатации предусматриваем возможность увеличения а на 5,5% (т.е. на 0,055×315 = 17,3 мм).

7) Определяем угол обхвата ремнями ведущего шкива:

![]()

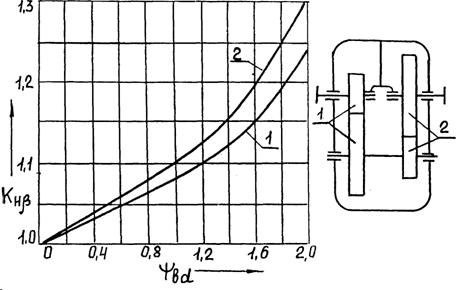

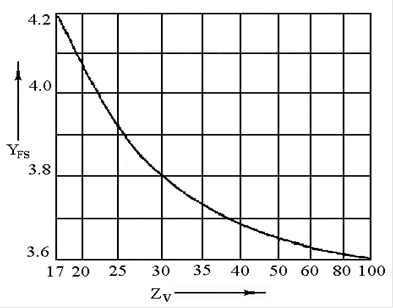

8) Для определения числа ремней определяем коэффициенты: угла обхвата Сa = 0,91 (табл. 6, с. 22, [2]); длины ремня СL = 0,96 (табл. 8, с. 23, [2], Lр = 1250 мм); режима работы Ср = 1,6 (табл. 10, с. 24, [2], режим тяжелый, число смен работы – три); числа ремней Сz = 0,95 (табл. 4, с. 20, [2], приняв ориентировочно z = 2…3).

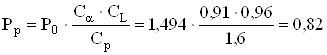

По табл. 7 (с. 22, [2]) находим номинальную мощность Р0 = 1,494 кВт, передаваемую одним ремнем сечением А с расчетной длиной Lр = 2240 мм, при d1 = 100 мм, Uуточн = 2,83 и n1 = 1415 об/мин.

Определяем расчетную мощность, передаваемую одним ремнем:

кВт.

кВт.

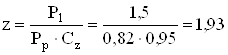

Определяем число ремней:

Принимаем число ремней z = 2.

9) Окружная скорость ремней:

![]() м/с

м/с

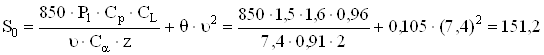

10) Начальное натяжение каждой ветви одного ремня:

Н

Н

где q = 0,105 – коэффициент центробежных сил (табл. 11, с. 24, [2]).

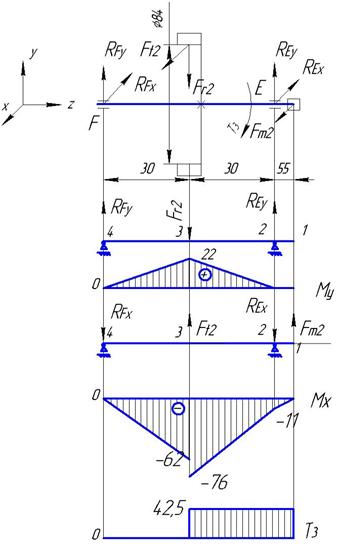

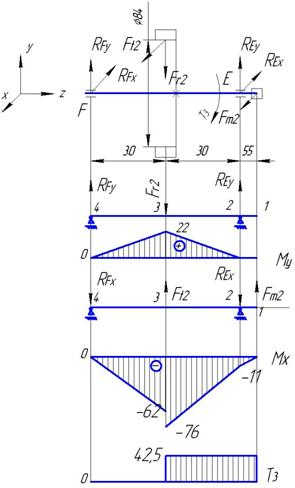

11) Силы, действующие на валы и опоры:

![]() Н

Н

12) Средний рабочий ресурс принятых ремней:

![]() ч

ч

где Тср = 2000 ч (ресурс работы ремней по ГОСТ 1284.2–89);

К1 = 0,5 – коэффициент для тяжелого режима работы;

К2 = 1 – коэффициент климатических условий.

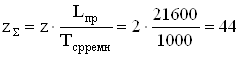

13) Суммарное число ремней zS, необходимое на весь срок службы привода Lпр = 21 600 ч:

шт.

шт.

14) По результатам расчетов принят:

Ремень А – 1250 Ш ГОСТ 1284.1–80 – ГОСТ 1284.3–80.

Похожие работы

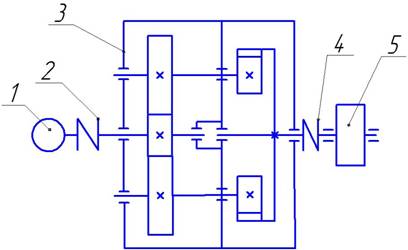

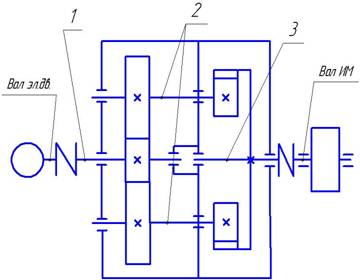

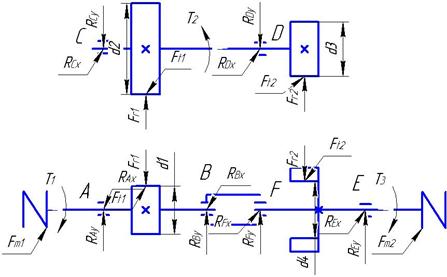

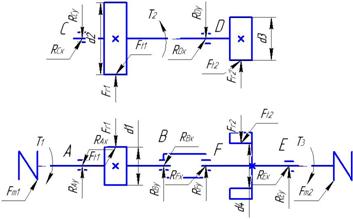

... 281 59,4 -79% σF2 257 55 -78% 4 Расчет быстроходной ступени привода Межосевое расстояние для быстроходной ступени с учетом того, что редуктор соосный и двухпоточный, определяем половину расстояния тихоходной ступени: а=d2-d1; а=84-14=70мм. Из условия (3.2) принимаем модуль mn=1,5мм Определяем суммарное число зубьев по формуле (3.12) [1,c.36]: zΣ=2а/mn; z&# ...

... 281 59,4 -79% σF2 257 55 -78% 4. Расчет быстроходной ступени привода Межосевое расстояние для быстроходной ступени с учетом того, что редуктор соосный и двухпоточный, определяем половину расстояния тихоходной ступени: а=d2-d1; а=84-14=70мм. Из условия (3.2) принимаем модуль mn=1,5мм Определяем суммарное число зубьев по формуле (3.12) [1,c.36]: zΣ=2а/mn; ...

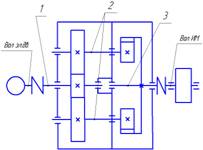

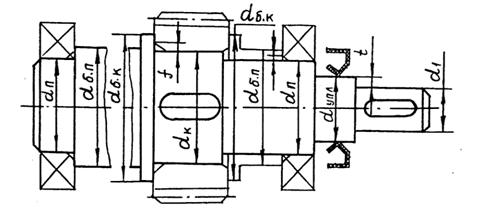

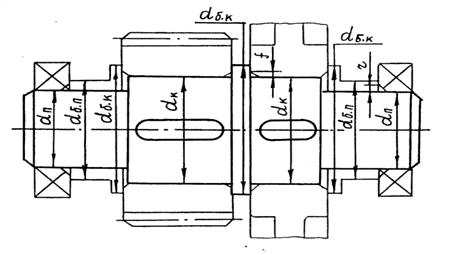

... a2= m(z1+z2)/2= 0,3(24+49)/2= 10,95 a3= m(z1+z2)/2= 0,3(24+54)/2= 11,7 a4= m(z1+z2)/2= 0,3(24+55)/2= 11,85 a5= m(z1+z2)/2= 0,3(24+68)/2= 13,8 Определим ширину венца: b= (3…15)m= 10·0,3= 3 Определим высоту зуба: h= 2,5m= 2,5·0,3= 0,75 5. Разработка конструкций редуктора Разработка конструкции состоит в расчете и выборе его элементов: зубчатые колеса, валы, подшипники и корпуса. ...

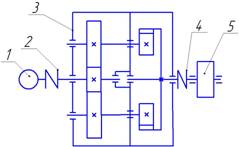

... V,м/с Тип 200 315 391,5 45 17 138 1600 163,3 2057 149,7 10,15 прорезиненный ремень 4. Расчёт и конструирование редуктора Тип редуктора - цилиндрический двухступенчатый соосный. Быстроходная (первая) ступень редуктора - цилиндрическая с косозубыми колесами, тихоходная (вторая) - с прямозубыми. 4.1 Материалы зубчатых колес Основным материалом для изготовления зубчатых колес ...

0 комментариев