Навигация

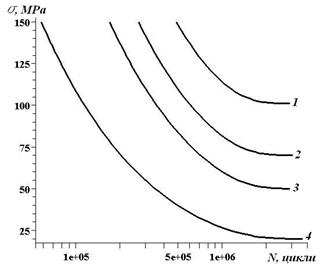

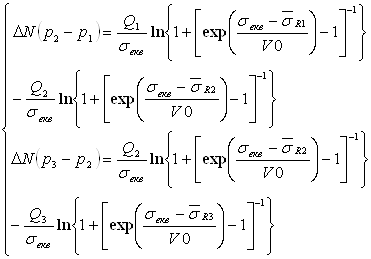

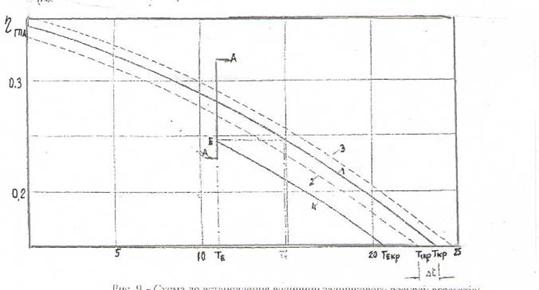

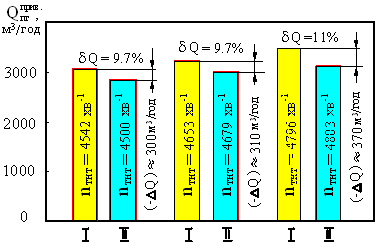

Поверхность охлаждения

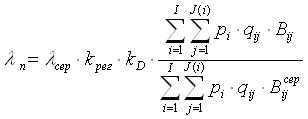

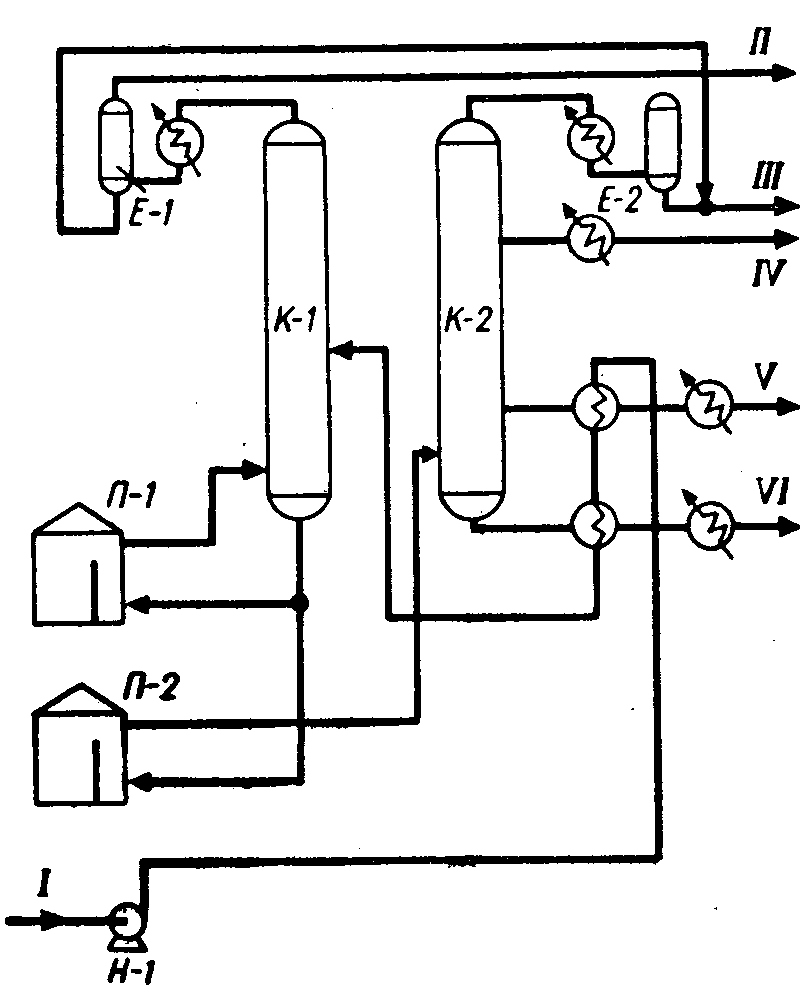

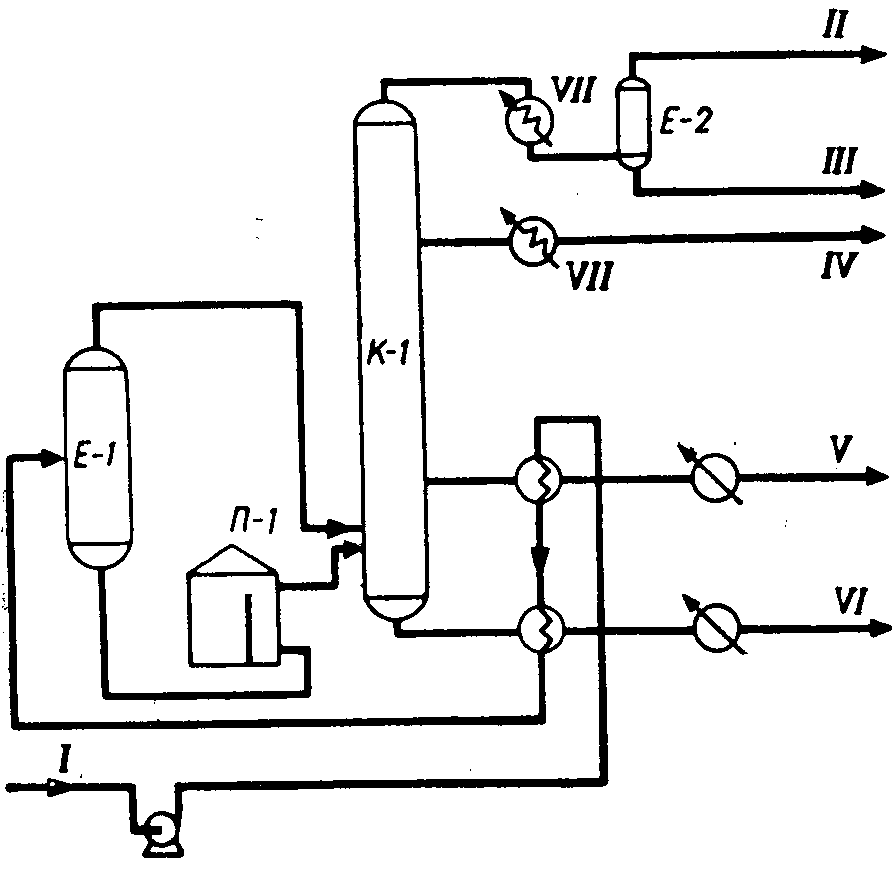

2.2.6 Поверхность охлаждения

![]()

![]()

![]()

![]()

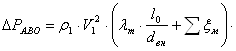

2.2.7 Гидравлические потери газа в АВО.

![]() - гидравлическое сопротивление в трубках:

- гидравлическое сопротивление в трубках:

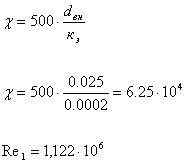

режим течения квадратичный, т.к. ![]()

![]()

![]()

![]()

![]()

![]()

II. МЕХАНИЧЕСКАЯ ЧАСТЬ

2.1 Расчет трубопровода на прочность

Кольцевые напряжения, возникающие только от внутреннего давления

![]()

где: n – коэффициент перегрузки от давления ( n=1,15)

![]()

Продольные напряжения (возникают от Р и Т)

где: m - коэффициент Пуассона ( m=0,3)

![]()

![]()

![]()

где:

Е - модуль упругости

( ![]() )

)

a - коэффициент температурного расширения

(![]() )

)

![]()

Знак <<->> означает наличие продольных осевых растягивающих напряжений.

![]()

Проверка прочности:

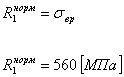

Расчетное сопротивление материала труб растяжению или сжатию:

![]()

где: ![]() нормативное сопротивление трубной стали принимается равным временному сопротивлению

нормативное сопротивление трубной стали принимается равным временному сопротивлению ![]()

m - коэффициент условий работы ( зависит от категории трубопровода)

m=0.75 (1 и 2 категория)

К1 - коэффициент безопасности по материалу ( зависит от характеристики трубы и марки стали )

К1=1,47 (для 17Г2СФ)

Кн – коэффициент надежности (зависит от диаметра трубопровода, рабочего давления, вида перекачиваемого продукта )

Кн=1,1

![]()

При растягивающих продольных напряжениях:

Если ![]() , то

, то ![]()

где: y1 – коэффициент, учитывающий двуосное напряженное состояние металла трубы

Условие прочности

![]()

где: y2 – коэффициент, учитывающий двуосное напряженное состояние металла трубы.

При растягивающих продольных напряжениях:

Если ![]() , то

, то ![]() Þ 58,2<259,74

Þ 58,2<259,74

Из этого следует, что условия прочности выполняются.

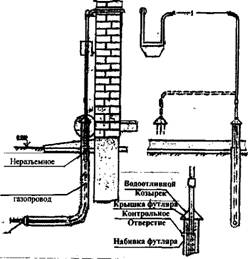

2.2 Расчет деформации трубопровода при переходе через рекуМагистральные газопроводы относятся к сложным техническим объектам, к которым предъявляются повышенные требования по надежности и безопасности. В общем случае магистральный газопровод представляет собой протяженную разветвленную техническую систему с большим разнообразием конструктивно выполненных участков, грунтово-геологических условий и способов прокладки (подземный, наземный, подводный и воздушные переходы). Поэтому для оценки надежности магистрального газопровода целесообразно составление структурной схемы газопровода путем разделения его на участки, в пределах которых конструкция трубопроводной системы и условия ее работы на прочность сопоставимы. Так, в отдельные участки должны быть выделены элементы трубопровода, представляющие повышенную опасность с точки зрения их работы на прочность. Одним из таких участков, отличающихся от остальных конструктивно и условиями нагружения являются подводные переходы.

Согласно [13], подводный переход магистрального газопровода представляет собой участок линейной части МГ, пересекающей водную преграду и уложенный, как правило, с заглублением в дно водоема ( реки, озера, канала, водохранилища и т.

Подводные переходы сооружают при пересечении трубопроводом рек, водохранилищ, озер, морских акваторий. В настоящее время в стране эксплуатируется более 5 тысяч подводных переходов общей протяженностью более 3 тысяч километров.

Наиболее распространенной схемой прокладки трубопровода через водную преграду является укладка труб по заглубленной схеме, предназначенной для надежной защиты их от внешних силовых воздействий. Основным условием данной схемы является заглубление трубопровода иже прогнозируемого предельного профиля размыва русла водоема на расчетный период эксплуатации.

Согласно [13], прогнозируемый предельный профиль размыва русла – линия, проведенная по наинизшим отметкам дна и берегов водоема, полученным в результате прогнозируемых переформирований русла за период эксплуатации подводного перехода.

Особо следует отметить, что надежность эксплуатации перехода и объема подводных земляных работ, а следовательно, и стоимости строительства существенно зависит от прогноза русловых деформаций. При небольшом заглублении трубопровода затраты на земляные работы будут относительно невелики, но трубопровод может быть с высокой вероятностью размыт. При чрезмерном же заглублении трубопровода в дно водной преграды вероятность его размыва будет пренебрежимо мала, но затраты на земляные работы будут огромны. В этих условиях большое значение имеет достоверность долгосрочного прогноза русловых деформаций, предопределяющего выбор проектного решения по заглублению трубопровода.

Для повышения эксплуатационной надежности в настоящее время используются конструкции переходов типа «труба в трубе с наружной трубой, используемой в качестве защитного кожуха. Существенным недостатком такой конструкции является то, что кожух не несет нагрузки от внутреннего давления и тем самым не улучшает условия силовой работы внутренней несущей трубы. Кроме того, в данном случае требуется балластировка всего трубопровода чугунными грузами.

Нарушение структуры грунтов при разработке траншеи на берегах и в русле приводит к заметному изменению их свойств по сравнению с грунтами целиком. В частности, возрастает пористость грунта, снижаются сцепление грунта и сопротивление его сдвигу. Эти изменения являются одной из причин размыва трубопроводов, особенно на береговых участках.

Анализ аварий на трубопроводах показывает, что более всего аварийные ситуации возникают в результате недостаточной величины заглубления трубопровода в грунт с последующим его вымыванием. Под величиной заглубления подводного трубопровода подразумевается толщина слоя грунта от верха балластных грузов или балластного покрытия трубопровода до поверхности дна водоема, устанавливаемая в соответствии с действующими нормами с учетом возможных деформаций русла и перспективных дноуглубительных работ [13]. Постепенное оголение участков трубопровода и возникающие в них дополнительные напряжения, а также колебания от воздействия руслового потока являются основной причиной разрушения подводного перехода и, как следствие, отказ. Согласно, отказ – нарушение работоспособного состояния подводного перехода ( повреждение трубы, уменьшение толщины стенки из-за развития коррозии, резкое изменение пространственного положения трубопровода из-за деформации дна и др.), при котором его дальнейшая эксплуатация приостанавливается. Значительная часть отечественных переходов имеет недозаглубленные участки. Внушительный процент эксплуатируемых в настоящее время подводных трубопроводов имеет участки, где трубопровод не имеет над верхней образующей слоя грунта или даже значительной величины провиса, т.е. расстояния от поверхности дна водоема до нижней образующей трубопровода.

Переходы магистральных трубопроводов через реки относятся к категории пассивных гидротехнических сооружений, не предназначенных и не способных влиять на ход развития руслового процесса. Подводные трубопроводы сами подвержены влиянию русловых деформаций и требуют учета характера, темпов, интенсивности и возможного диапазона плановых и глубинных деформаций за период их эксплуатации.

Следствием изложенного является тот факт, что подводные переходы трубопроводов эксплуатируются в значительно более жестких, чем сухопутная часть магистралей, условиях, испытывая действие течений, паводкового льда, внешние механические воздействия, влияние химически агрессивной среды и пр. Снижает надежность и их недоступность для контроля и диагностики традиционными методами при строительстве и эксплуатации.

Низкий уровень надежности подводных переходов через водные преграды приводит к многочисленным повреждениям и авариям. Повреждения подводного перехода - нарушение исправного состояния перехода при сохранении его работоспособности [13]. Сроки ликвидации аварий на подводных переходах во много раз превышают аналогичные сроки на линейной части газопровода, а их ремонт сопоставим по сложности и стоимости со строительством нового перехода. Урон экологии наносимый аварией также может быть весьма значителен.

Аварии на подводных трубопроводах вследствие механических ударов (якорями, волокушами, льдом и т.п.), резонансных явлений на размытых участках переходов, нарушения гидроизоляционного покрытия и коррозии приводят к утечкам транспортируемого продукта и загрязнению водоема. Загрязнение при нарушении герметичности подводного трубопровода характеризуется значительно большим объемом и высокой концентрацией ингредиента, попадаемого в водоем за относительно короткий промежуток времени (аммиакопроводы, конденсатопроводы).

Как следствие, масштабы экономического и экологического ущерба, причиняемого авариями на подводных переходах и сухопутной части, имеющей значительно большую протяженность, вполне сопоставимы.

Таким образом, переходы газопроводов через водные преграды в прочностном аспекте отличаются от других участков линейной части следующими свойствами:

• переходы имеют в общем случае более сложную систему нагружения;

• численные характеристики процесса нагружения перехода имеют широкий диапазон и часто случайный характер изменения своих значений;

• траектория газопровода на переходе, а следовательно, и общий уровень НДС материала стенки трубы могут в процессе эксплуатации изменяться;

• исследование состояния участка перехода более сложно.

Данные свойства перехода газопровода через водные преграды требуют его отдельного самостоятельного расчета на прочность и устойчивость с обязательным учетом перечисленных свойств. При этом необходимо иметь в виду, что каждый трубопровод, а точнее каждый участок перехода трубопровода, имеет индивидуальную систему нагружения (в зависимости от системы нагружения, типов применяемых труб, сварочных материалов различные трубопроводы будут иметь различное время до разрушения).

В проекте новой инструкции по освидетельствованию трубопроводов причины разрушения линейной части классифицированы следующим образом:

• повреждение трубопровода при эксплуатации;

• строительный брак;

• некорректность существующих норм по проектированию в части учета реальных условий нагружения магистральных трубопроводов.

Оценка прочности и устойчивости трубопроводов производится в соответствии со СНиП 2.05.06-85. Одним из элементов трубопровода, классифицированным СНиП как специальный и, следовательно, требующий отдельного самостоятельного расчета, является переход через водные преграды [З].

Правила проектирования, сооружения и эксплуатации переходов через водные преграды в целом сформулированы СНиП 2.05.06-85 и де6тализированы СНиП III –42-80.

СНиП 205.06-85 требует проводить прочностной расчет на основе всех нормативных нагрузок и воздействий с учетом поперечных и продольных перемещений трубопроводов в соответствии с правилами строительной механики [3]. Так сооружению подводного перехода трубопровода предшествует отдельное проектирование с учетом всех гидрологических, инженерно-геологических и топографических особенностей данного участка. При этом полный набор действующих на переход возможных силовых факторов не указывается в силу их случайного характера.

СНиП четко указывает правила расчета напряжений вызванных давлением продукта температурным перепадом и поперечным изгибом. Однако, учет влияния остальных сил, продольных и поперечных перемещений не расшифрован.

Одной из причин расхождения проектных и реальных условий эксплуатации участка перехода трубопровода является отклонение пространственной геометрии трубопровода на переходе от прямой линии.

При этом отклонения трубопровода от прямой линии могут быть как проектными, так и непроектными. СНиП II-42-82 регламентирует геометрию прокладки трубопровода на переходе.

Причинами отклонений могут быть:

1) технология прокладки; существуют различные приемы и схемы укладки трубопроводов, которые по ряду характерных признаков могут быть отнесены к следующим способам:

¨ протаскивание трубопровода по дну;

¨ укладка погружением с поверхности водоема заливом в трубопровод (понтоны) воды, отстропкой или пригрузкой различными методами;

¨ опускание трубопровода с опор, оборудованных подъемными устройствами, установленными на льду или с использованием плавучих кранов;

¨ укладка трубопроводов с трубоукладочных барж различных типов;

¨ наклонное бурение

¨ направленное бурение [5].

Каждый из перечисленных способов рационально использовать только в определенных условиях в зависимости от конструкции и параметров перехода, гидрогеологических топографических и климатических условиях, а также наличия специальной техники для монтажа и укладки трубопровода.

2) температурный перепад по длине трубопровода;

3) движение грунта; следует заметить анализ данных эксплуатации подводных трубопроводов показывает, что одной из основных причин, вызывающей их неисправное состояние, является переформирование русел и берегов рек, в результате чего размытые участки трубопроводов подвергается силовому воздействию потока воды. Под неисправным состоянием подводного перехода понимается состояние, при котором он не соответствует хотя бы одному из требований нормативно-технической и проектной документации [13].

Для прогнозирования русловых деформаций используют количественные показатели руслового процесса: скорость. Количественные показатели устанавливают на основании специальных исследований и сопоставления русловых съемок разных лет. Такие русловые съемки могут быть выполнены в различные моменты времени, в том числе в периоды спокойного развития русла реки. Однако существуют периоды, характеризующиеся интенсивным переформированием и значительными береговыми и русловыми деформациями, обусловленными гораздо большей скоростью течения воды.

Такие переформирования наблюдаются, например, во время ежегодного весеннего паводка, когда не только возрастают скорости деформаций, но и увеличиваются конечные размеры этих деформаций, в том числе глубины размывов дна реки.

Следует иметь в виду, что кроме относительно засушливых лет, характеризующихся незначительным выпадением атмосферных осадков, меньшим стоком рек и соответственно незначительными деформациями русел рек, в иные годы, вследствие выпадения обильных осадков могут происходить наводнения со всеми вытекающими отсюда последствиями, в том числе особо большими размывами берегов и дна рек [15].

Поэтому прогноз переформирований русла реки, основанный на обработке данных подводной съемки, выполненной в период спокойного развития русла реки, обладает очевидно меньшей достоверностью. Детальный анализ причин, приводящих к переформированию русла реки, довольно сложен и обычно не бывает исчерпывающим.

Рассмотрим влияние точности измерения прогиба трубопровода в траншее (приближенного описания упругой линии трубопровода) на его НДС.

При изменении положения трубопровода в траншее помимо напряжений, связанных с давлением и температурой потока возникают изгибные напряжения, величина которых определяется прогибом трубы. При этом возможна инструментальная погрешность определения истинного положения трубы. Аналогичная погрешность возникает при использовании упрощенных моделей, описывающих напряжение трубы, вызванное ее изгибом.

Перемещение трубопровода в упругой зоне деформации в соответствии с описывается упрощенным вариантом уравнения движения. При этом считается, что :

- процесс деформации трубы не зависит от времени или эта зависимость носит дискретный характер;

-давление, скорость и масса потока в единице длины трубы не зависят от пространственных координат:

- не учитываются нагрузки, зависящие от перемещения трубы и ее производных.

При указанных упрощениях и постоянном температурном перепаде уравнение движения трубопровода имеет вид:C × у = f (s) (1)

Где у –вектор перемещения трубопровода, s – координата, направленная вдоль оси трубопровода, С – в общем случае матрица жесткости трубопровода, f (s) – в общем случае вектор внешней нагрузки.

Внешняя нагрузка делится на- распределенную по внутренней поверхности трубы осесимметричную нагрузку, вызванную давлением транспортируемого потока;

- распределенную по внешней поверхности трубы нагрузку, приводящую к изгибу с числом волн, равном единице, по полярному углу в цилиндрической системы координат.

Распределенную по внутренней поверхности нагрузка определяется характеристиками технологического процесса и поэтому контролируема. Распределенная по внешней поверхности нагрузка связана, в частности, с условиями эксплуатации, которые изменяются случайным образом. Именно эта нагрузка приводит к изгибу трубы, поэтому изменение условий эксплуатации может привести к изменению НДС трубы.

В таблице 2.1 представлены фактические отметки 2000 и 2001 года, а также разница высотных отметок

Таблица 2.1

| N сечения | Фактические отметки 2000 | Фактические отметки 2001 | Y1- Y2, (М) | ||||

| X1, (М) | Y1, (М) | Z1, (М) | X2, (М) | Y2, (М) | Z2,(М) | ||

| 1 | 0 | 98.7 | 0 | 0 | 98.7 | 0 | 0 |

| 2 | 6 | 98.3 | 0 | 6 | 98.256 | 0 | 0.0443 |

| 3 | 14 | 97.9 | 0 | 14 | 97.794 | 0 | 0.106 |

| 4 | 20 | 97.8 | 0 | 20 | 97.652 | 0 | 0.1483 |

| 5 | 23 | 97.8 | 0 | 23 | 97.638 | 0 | 0.1622 |

| 6 | 28 | 97.9 | 0 | 28 | 97.74 | 0 | 0.16 |

| 7 | 31 | 98 | 0 | 31 | 97.861 | 0 | 0.1393 |

| 8 | 34 | 98.2 | 0 | 34 | 98.092 | 0 | 0.1082 |

| 9 | 38 | 98.3 | 0 | 38 | 98.248 | 0 | 0.052 |

| 10 | 41 | 98.7 | 0 | 41 | 98.686 | 0 | 0.0138 |

| 11 | 42 | 98.9 | 0 | 42 | 98.9 | 0 | 0 |

Y,м

N сечения

В результате перемещения возникают напряжения, максимальное из которых равно 279,4 МПа.

Рассмотрим причины которые могли привести к данному перемещению.

Для проверки возможности расчета напряжений изгиба, вызванных положением трубы, были использованы отдельные результаты проведенных измерений. Расчет положения упругой линии данного трубопровода проведен при следующих допущениях:

- граничные условия в сечении 1 и 11 соответствуют идеальному шарниру;

- между сечениями 1 и 11 отсутствует какое-либо воздействие на внешнюю поверхность трубы.

Предположим что это температурные деформации.

В таблице 2.2 представлены: реальное перемещение газопровода по вертикали, вертикальные перемещения от перепада температуры на +200С

Таблица 2.2

| N сечения | Реальное перемещение | Перемещение от перепада температуры |

| 1 | 0 | 0 |

| 2 | -0.0443 | -0.0222 |

| 3 | -0.106 | -0.0451 |

| 4 | -0.1483 | -0.0524 |

| 5 | -0.1622 | -0.0524 |

| 6 | -0.16 | -0.0469 |

| 7 | -0.193 | -0.0403 |

| 8 | -0.1082н-0.0312 |

|

| 9 | -0.052 | -0.0166 |

| 10 | -0.0138 | -0.0043 |

| 11 | 0 | 0 |

По данным таблицы делаем вывод: данное перемещение не может быть результатом перепада температур.

Данный результат является следствием перемещения узлов 1 и 11 на встречу друг другу на расстояние 17,4 мм каждый.

В результате такого перемещения узлы получают перемещения которые представлены в таблице 2.3

Таблица2.3

| N сечения | Реальное перемещение | Перемещение от сдвига крайних узлов |

| 1 | 0 | 0 |

| 2 | -0.0443 | -0.0764 |

| 3 | -0.106 | -0.1550 |

| 4 | -0.1483 | -0.1800 |

| 5 | -0.1622 | -0.1800 |

| 6 | -0.16 | -0.16 |

| 7 | -0.1393 | -0.1380 |

| 8 | -0.1082 | -0.1070 |

| 9 | -0.052 | -0.0569 |

| 10 | -0.0138 | -0.0146 |

| 11 | 0 | 0 |

В результате перемещения крайних узлов в трубопроводе возникают осевые напряжения, которые колеблются по длине рассматриваемого участка в диапазоне от 42,38 до 43,17 МПа, а также напряжение изгиба, максимальное значение которого равно 142,86 МПа. Таким образом суммарные осевые напряжения равны 186,03 МПа.

Произведем расчет на прочность.

Рассчитаем на прочность переход при реальном перемещении.

Продольные перемещения:

![]()

где

![]() ;

; ![]()

![]()

Кольцевые перемещения

![]()

где:

![]() ;

; ![]()

![]()

Проверка прочности

![]()

где

![]()

![]()

Из этого следует, что условия прочности не выполняются.

Соотношение продольных и кольцевых напряжений:

![]()

Рассчитаем на прочность переход при идеальном перемещении.

Продольные перемещения:

![]()

где

![]() ;

;

![]() - сумарные осевые напряжения

- сумарные осевые напряжения

(![]() )

)

![]()

Кольцевые перемещения

![]()

где

![]() ;

; ![]() ;

; ![]()

![]()

Проверка прочности

![]()

где

![]()

![]()

Из этого следует, что условия прочности выполняются.

Соотношение продольных и кольцевых напряжений:

![]()

По соотношению продольных и кольцевых напряжений видно, что схема НДС отличается от принятой в СниП

![]()

Принципиальное отличие значений напряжений изгиба, рассчитанных для реального и идеализированного положений упругой линии, связано с сопротивлением грунта, которое обусловило различное положение трубопровода, и погрешности в измерениях. Здесь необходимо отметить, что максимальное различие в измеренном реальном положении трубопровода и рассчитанном по упрощенной схеме составила около 4,9 см. Таким образом, при оценке изменения НДС участка трубопровода, связанного с изменением его положения в траншее, погрешности измерений могут исказить реальное НДС трубы, что не позволит оценить действительную работоспособность участка и прогнозировать его изменение во времени.

Выводы

1) Напряжения найденные для реальных деформаций и напряжения найденные для идеальной деформации различаются на 93,37 МПа, при этом суммарное напряжение, возникающие в трубопроводе при реальных деформациях, требует мер по его снижению (реконструкции участка).

2) Напряжения найденные для идеально упругой линии требуют контроля, но не требуют немедленной реконструкции.

3) Данная ситуация не регламентирована однозначно СНИП и требует от обслуживающего персонала принятия ответственных решений.

4) Для принятия решений необходима оценка причин деформации (в том числе по поводу повтора аналогичных ситуаций).

5) Анализ причин возможной деформации говорит о том, что уровень НДС идеальный. Поэтому данный участок требует контроля своего положения но не требует немедленной реконструкции.

Похожие работы

... семінару з міжнародною участю „Інтегровані структури паливно-енергетичного комплексу в системі антикризового управління „ 12-14 квітня 2007 р., м.Запоріжжя. АНОТАЦІЯ Говдяк Р.М. Підвищення ефективності магістральних газопроводів на пізній стадії експлуатації. – Рукопис. Дисертація на здобуття наукового ступеня доктора технічних наук за спеціальністю 05.15.13 – "Трубопровідний транспорт, ...

... (рациональная система нефтепроводов). Это, однако, не означает полного возврата к старой модели управления. 4) Сохранение единого экономического пространства - условия выживания топливно-энергетического комплекса. 5) Найти четкую и продуманную программу инвестиций в нефтяную промышленность. 6) Организовать единый Российский банк нефти и газа, государственная внешнеторговая фирма, включающая ...

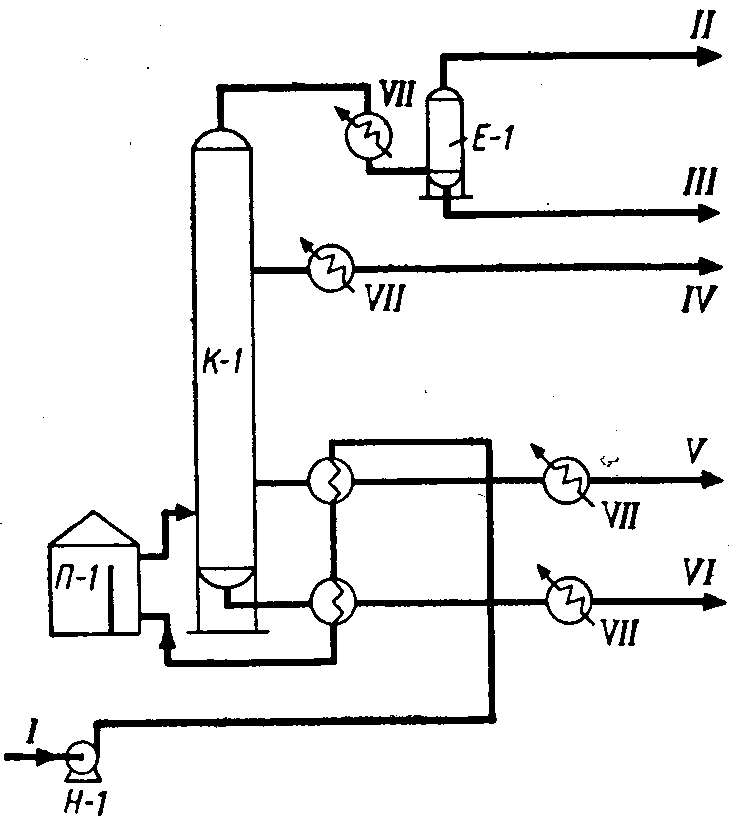

... расчет величины затрат необходимых для внедрения этого проекта в производство. Оценить изменение себестоимости продукции получаемой в цехе первичной переработки нефти и получения битума. В цехе установлено две печи: для нагрева нефти П-1 и для подогрева мазута и пара П-3, после реконструкции должна быть установлена печь, которая полностью заменит обе печи П-1 и П-3. Производительность печи по ...

... , или, другими словами, устройство настенных вводов. Правда, возможность устройства настенных вводов в большой степени зависит от грунтовых условий. Преимущество вводов газопроводов из полиэтиленовых труб заключается в исключении риска разрушения стальных участков от действия электрохимической коррозии. К недостаткам можно отнести опасность механических повреждений и повреждений от теплового ...

0 комментариев