Навигация

Економічне обґрунтування способу та методу ремонту який обирається

2.3 Економічне обґрунтування способу та методу ремонту який обирається

Ціна всіх деталей газорозподільного механізму:

Розподільчий вал – 50 грн.

Штовхач – 10 грн.

Штанга – 10 грн.

Вісь коромисел – 30 грн.

Коромисло – 20 грн.

Клапан – 10 грн.

Пружина клапана – 15 грн.

Опірна тарілка, сухарі, замкове кільце сухарів – 20 грн.

Сідло клапана – 20грн.

Направляюча втулка клапана – 15грн.

Ведуча шестерня ГРМ (стальна) – 25грн.

Ведена шестерня ГРМ (текстолітова) – 50 грн.

У зв’язку з тим що марка автомобіля застаріла, ціна на деталі низька, тому під час ремонту ремонтувати деталі (наплавлювати, напилювати) не вигідно, тому їх просто замінюють на нові.

2.4 Послідовність проведення контрольних замірів та обмірів

Перевірка стану газорозподільного і балансирного валів.

Щільно промити і протерти насухо розподільчий вал перевірити стан опірних шийок і кулачків. Замірюють опорні шийки, і визначають зазори. Заміряють кулачки розподільчого вала по найбільшому і найменшому профілю. При незначному зносі вершин кулачків їх потрібно заполіровати. Якщо цього не зробити буде прискорений знос торців навіть нових штовхачів. Якщо різниця найбільшого і найменшого розмірів профілю хоч у одного із кулачків менше 5,9 мс, вал необхідно замінити. При встановлені нового розподільчого вала або веденої шестерні перевіряють зазори в зачеплені шестерень привода газорозподілення.

Перевіряють стан зубів шестерні привода масляного насоса і розподільника, виконаної разом з задньою шийкою газорозподільного вала. При наявності значного зносу і злому зубів вал замінюють. При підвищеному зносі передньої і задньої втулок балансирного вала встановлюють ремонтний розмір встановленням нових втулок. Для цього випресовують старі втулки, запресовують нові і розточують переднюю втулку до розміру 16,000...16,018 мм, а задню - до 30,00.1..30,021 мм. Перевіряють биття поверхні передньої і задньої втулок, балансирного вала відносно опірних шийок розподільного вала. Перевіряють стан поверхні зубів шестерні розподільчого вала (який був в роботі, і новий); поверхні повинні бути гладкими і чистими. Навіть незначні завусини і забої на зубах викликають підвищений шум в роботі. Обнаружені забої і заусениці щільно зачищають. Оглядають поверхню кулачка привода паливного насоса на відсутність рисок,і спрацювання на робочій поверхні. Малі риски і незначні натири на поверхні видаляють поліровкою.

Перевірка стану штовхачів і їх штанг.

Вийняті штовхачі промивають, протирають і оглядають. Штовхачі, мають на торцях, які доторкаються до кулачків розподільчого вала, променеві задири, знос або викришування поверхні, повинні бути замінені новими з тим, щоб запобігти підвищеного зносу кулачків розподільчого вала. Якщо на добре притертому торці штовхача є тільки точкові сліди викришування, такій штовхач замінять не рекомендується. Перевіряють стан ввогнутої сферичної поверхні штовхача, працюючої по сфері наконечників штанг. Вони повинні мати нормально припрацьовану поверхню без задирів. Пошкоджені штовхачі заміняють. Перевіряють прямолінійність штанг, стан сферичних поверхонь наконечників і довжину. Довжина штанг від сфери впадини до сфери виступу повинна бути не менше 209,5 мм для штанг випускних клапанів першого і другого циліндрів і 224,5 мм для інших. Пошкоджені деталі замінюють

Перевірка стану коромисел клапанів і їх валиків.

Перевіряють чистоту робочих поверхностей, незначні натири зачищають (сліди припрацювання на робочих поверхнях носків коромисел зачищають не рекомендується). Прочищають і продувають зжатим повітрям отвори підвода масла на валиках, коромислах і регульованих гвинтах. Перевіряють посадку коромисел на валику. При підозрі на підвищений зазор виміряють діаметр отвору в коромислі і валик на ділянках коромисел. Перевіряють регульовочні гвинти на відсутність підвищеного знос сферичної упорної поверхні і люфту в різьбовому з’єднані з коромислом. При необхідності зношені гвинти замінюють. Оглядають гайки регуліровочних гвинтів, при порушені різьби гайки заміняють. Перевіряють щільність посадки торцевих заглушок валиків коромисел. При виявленні не щільності обжимають заглушку ударами молотка по оправці.

Перевірка стану стержнів клапанів і їх направляючих втулок.

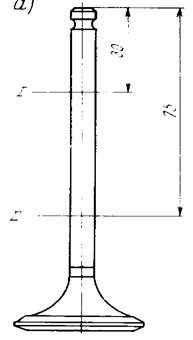

Якщо за результатами огляду нема причин для вибраковування клапанів (обгар робочої фаски, задир на стержні), то потрібно заміряти стержні клапанів у двох поясах (I и II) по двох взаємно перпендикулярних напрямках (мал. 10) для визначення їх зносу.

Мал. 10 - Схема замірів стержнів клапанів

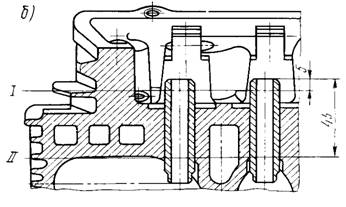

Діаметр стержня нового випускного клапана 7,925...7,937, впускного 7,955...7,967 мм. Допуск стержня допускається не більше 0,01 мм на довжині циліндричної частини. Якщо діаметр стержня впускного клапана менше 7,918 мм, а випускного 7,852 мм, то такі клапани потрібно замінити. При відсутності обгара або облому направляючих втулок клапана поміряти діаметр отвору втулок (мал. 11) для визначення їх придатності по зносу. Вимірювання виконують у двох поясах і по двох напрямках: паралельно і перпендикулярно осі колінчастого вала.

Мал. 11 - Схема замірів направляючих втулок клапана

Діаметр отвору нової направляючої втулки клапана 7,992...8,020 мм. При зносі втулок, якщо діаметри втулки впускного клапана більше 8,057 мм, а випускного 8,083 мм, також потрібно замінити направляючі втулки. Може виникнути необхідність в заміні клапана і до досягнення граничного розміру стержня по зносу в залежності від зазору в спряжені з втулкою. Зазор визначають за результатами замірів, він повинен бути не більше 0,1 для впускного і 0,15 мм для випускного клапанів (гранично допустимі зазори у використані відповідно 0,15 і 0,20 мм).

Перевірка стану клапанних пружин.

При перевірці вимірюють довжину пружини у вільному стані. Для нових пружин вона повинна дорівнювати 50 мм±1 мм для зовнішньої і 47 мм±1 мм для внутрішньої. Якщо довжина пружин менше вказаної на 5%, пружину необхідно замінити. Крім того, перевіряють перпендикулярність осі пружини до упорного витка, для чого встановлюють кутник на плиту і приставляють до нього щільно пружину. Найбільша відстань верхнього витка до ребра кутника повинно бути не більше1,3 мм для зовнішньої пружини і 1,22 мм для внутрішньої. Після того перевіряють на спеціальних вагах пружність пружин. Зусилля, необхідне для зжимання нової зовнішньої пружини до довжини 41 мм, повинно бути 14,35...16,65 кгс, до довжини 32 мм - 28,7...33,3 кгс. Зусилля, необхідне для зжимання нової внутрішньої пружини до довжини 38 мм, повинно бути 9,9...11,5 кгс, до довжини 29мм -20,81...24,19 кгс. Якщо навантаження буде менше на 5% проти вказаної, пружини потрібно замінити. Якщо після шліфування клапана і сідла стержень клапана виступає настільки, що довжина встановленої пружини при закритому клапані буде більше 42,5 мм, то під упорну шайбу пружин слід встановити додаткову шайбу з тим, щоб довжина пружини при зібраному клапанному механізмі була 41,0...42,5 мм. В такому випадку робоча пружність пружини буде встановлена (розрахована довжина пружини при закритому клапані зіставляє 39,64...41,71 мм).

0 комментариев