Навигация

Расчет операционных диаметральных размеров

3.4. Расчет операционных диаметральных размеров

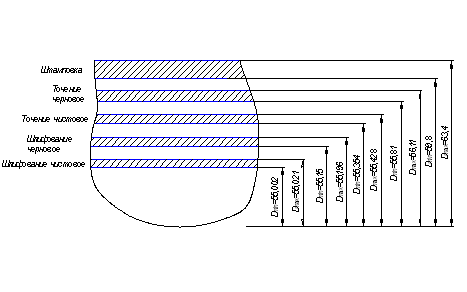

Определим величины номинальных и предельных значений операционных размеров в радиальном направлении по методу координат средин полей допусков.

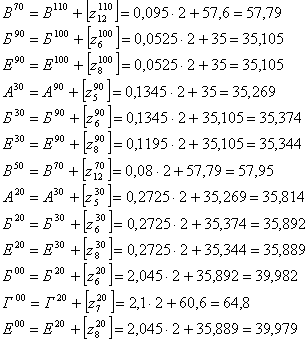

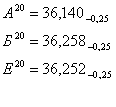

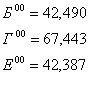

Исходя из уравнений, составленных в пунктах 3.1 и 3.2, найдем средние значения операционных размеров

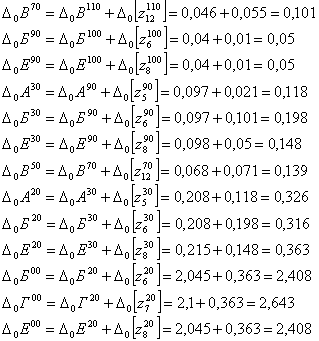

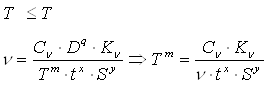

Определим координату средин полей допусков искомых звеньев по формуле

![]() (3.2)

(3.2)

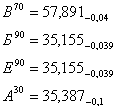

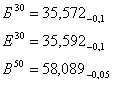

Сложив полученные величины с половиной допуска, запишем значения в удобной для производства форме

![]()

4. Сравнительный анализ результатов расчетов операционных размеров

4.1. Расчет диаметральных размеров расчетно-аналитическим методом

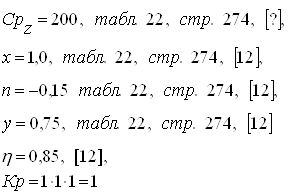

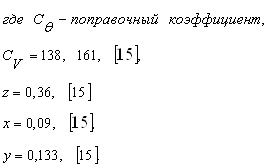

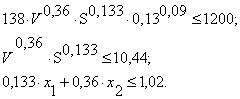

Рассчитаем припуски для поверхности 8 по методике В.М. Кована [7].

Полученные результаты заносим в таблицу 4.1

4.2. Сравнение результатов расчета

Посчитаем общие припуски по формулам

![]() (4.1)

(4.1)

![]() (4.2)

(4.2)

Посчитаем номинальный припуск для вала

![]() (4.3)

(4.3)

Результаты расчетов номинальных припусков сводим в таблицу 4.2

Таблица 4.2

Сравнение общих припусков

| Метод расчета | z0min | z0max | z0ном |

| Расчетно-аналитический | 2,780 | 5,174 | 3,977 |

| Расчет операционных цепей | 1,426 | 8,958 | 7,387 |

Найдем данные по изменению припусков

![]() (4.4)

(4.4)

Мы получили разницу припусков в 86%, вследствие неучета при расчете методом Кована следующих моментов: особенностей простановки размеров на операции, погрешности выполняемых размеров, влияющих на величину погрешности припуска и др.

Литература

1. Размерный анализ технологических процессов изготовления деталей машин: Методические указания к выполнению курсовой работы по дисциплине «Теория Технологии»/ Михайлов А.В. – Тольятти,: ТолПИ, 2001. 34с.

2. Размерный анализ технологических процессов/ В.В. Матвеев, М. М. Тверской, Ф. И. Бойков и др. – М.: Машиностроение, 1982. – 264 с.

3. Специальные металлорежущие станки общемашиностроительного применения: Справочник/ В.Б. Дьячков, Н.Ф. Кабатов, М.У. Носинов. – М.: Машиностроение. 1983. – 288 с., ил.

4. Допуски и посадки. Справочник. В 2-х ч./ В. Д. Мягков, М. А. Палей, А. Б. Романов, В.А. Брагинский. – 6-е изд., перераб. и доп. – Л.: Машиностроение, Ленингр. отд-ние , 1983. Ч. 2. 448 с., ил.

5. Михайлов А.В. План изготовления детали: Методические указания к выполнению курсовых и дипломных проектов. – Тольятти: ТолПИ, 1994. – 22с.

6. Михайлов А.В. Базирование и технологические базы: Методические указания к выполнению курсовых и дипломных проектов. – Тольятти: ТолПИ, 1994. – 30с.

7. Справочник технолога-машиностроителя. Т.1/под. ред А.Г. Косиловой и Р.К. Мещерякова. – М.:Машиностроение, 1985. – 656с.

Похожие работы

... средней шероховатости поверхности детали КТШ=1-, =, =5,456. КТШ=1-=0,817. 2. Выбор типа производства и формы организации технологического процесса изготовления 2.1 Рассчитаем массу данной детали: q= , V=789700 мм3 m=789700·7814·10-9=6,170 кг. 2.2 Анализ исходных данных – масса данной детали составляет 6,170 кг.; – объем выпуска изделий 1100 дет/год; – режим работы ...

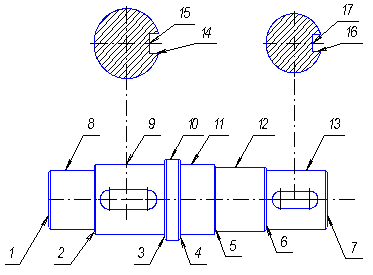

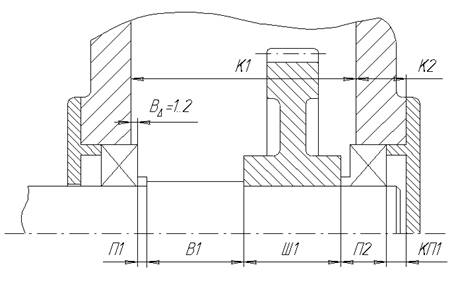

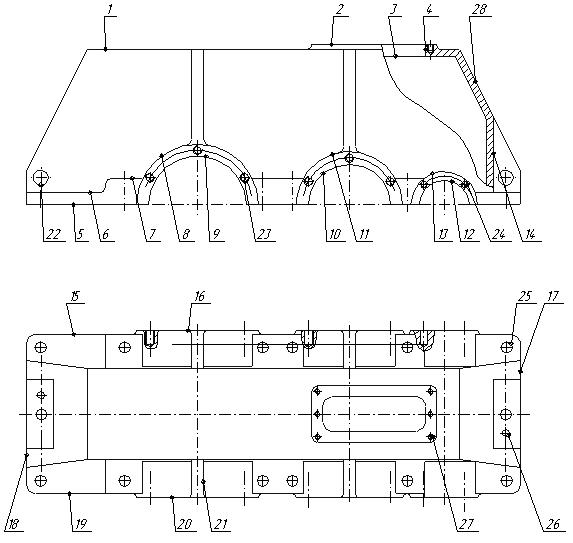

... последовательность, сначала обрабатываем поверхность, к точности которой предъявляются меньшие требования, а потом поверхности, которые должны быть более точными. Операции согласно типовому технологическому процессу изготовления разбиваем на установы. Индекс около номера поверхности обозначает номер операции, на которой она получена. Индекс 00 – относится к заготовительной операции, буквы А, Б – ...

... линии заготовка устанавливается на конвейере, перемещающемся от одной обрабатывающей головки к другой. При обработке на автоматической линии установочной базой является поверхность 5. Технологический процесс изготовления крышки корпуса построен таким образом, что принцип постоянства баз выполняется. 2.6 Технологический маршрут и план изготовления детали При составлении технологического ...

... расчетно-аналитического методов связано с тем, что второй метод учитывает больше погрешностей. Объем заготовки: Масса заготовки: . Коэффициент использования материала: . 7. Разработка маршрутной технологии механической обработки детали Разрабатываемый технологический процесс должен быть прогрессивным, обеспечивать повышение производительности труда и качества деталей, сокращение трудовых ...

0 комментариев