Навигация

Расчёт передач на прочность

5.4 Расчёт передач на прочность

5.4.1 Расчёт зубчатой передачи

Исходные данные:

1) передаваемый зубчатым венцом вращающий момент - Tз = 112057 Н.м;

2) передаточное число передачи Uз.п. = 8,78;

3) работа непрерывная, при временных перегрузках до 20%

Проектный расчёт

Так как передача укрыта кожухом, проектный расчёт ведём на контактную выносливость зубьев в последовательности, рекомендованной (3) - С. 35-46.

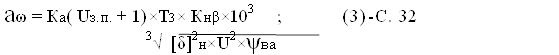

Определяем межосевое расстояние передачи:

где Ка = 49,5 - для прямозубых передач;

Кнβ – коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца; Кнβ = 1... 1,15; принимаем Кнβ = 1,15 по ГОСТ 2185-69;

ψва - коэффициент ширины зубчатого венца; ψва=в/А; принимаем ψва= 0,125;

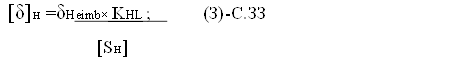

[δ]н - допускаемое контактное напряжение, МПа;

δHeimb - предел контактный выносливости при базовом числе циклов;

KHL - коэффициент долговечности; KHL = 1;

[Sн] - коэффициент безопасности; [Sн] = 1,2.

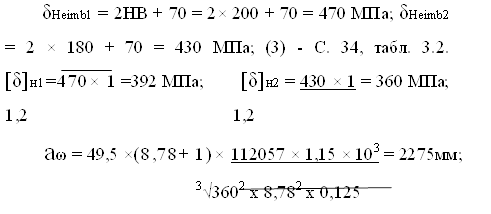

Принимаем для изготовления подвенцовой шестерни сталь 45

ГОСТ 1050-88, имеющую δТ= 340 МПа, δв = 690 МПа, средняя твёрдость 200 НВ, термообработка улучшение, а для зубчатого венца - сталь 45Л ГОСТ 1050-88, δв = 520 МПа, δt = 290 МПа, средняя твёрдость - 180 НВ, термообработка - нормализация ((3) - С.34, табл. 3.3.). Для выбранных сталей находим:

Принимаем аω = 2500 мм по ГОСТ 2185-76

Определяем модуль: m = (0,01..0,02) аω = 2500 ×(0,01..0,02) = 25..50 мм;

принимаем m = 25 мм по ГОСТ 2185-76.

Определяем числа зубьев (суммарное , шестерни зубчатого венца)',

![]()

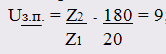

принимаем Z1 = 20; Z2 = ZΣ – Z1 = 200 - 20 = 180;

- уточняем межосевое расстояние:

аω = 0,5 ZΣ × m = 0,5 × 200 × 25 = 2500 мм - оно не изменилось;

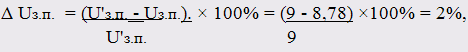

- уточняем передаточное число:

увеличение Uз.п. составляет:

что допустимо.

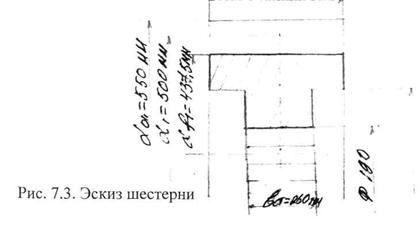

Вычисляем параметры шестерни и зубчатого венца:

1) делительные диаметры – d1 (шестерни) = m × Z1 = 25 × 20 = 500 мм;

- d2 (зубчатого венца) = m × Z2 = 25 × 180 = 4500 мм;

2) наружные диаметры – da1 = d1+ 2m = 500 + 2 × 25 = 550 мм;

-da2 = d2 + 2m = 4500 + 2 × 25 = 4550 мм;

3) диаметр впадины – df1 = d1 - 2,5m = 500 - 2,5 × 25 = 437,5 мм;

- df2 = d2 - 2,5m = 4500 - 2,5 × 25 = 4437,5 мм;

4) ширину – b1 = b2 +15 мм = 315 +15 мм = 330 мм;

- b2 = аω × ψва = 2500 × 0,125 = 312,5 мм; принимаем b2= 315 мм

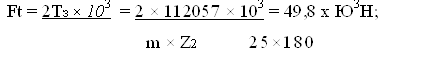

Определяем силы в зацеплении зубьев:

1) окружная

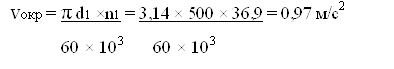

2) радиальная Fr = Ft × tg 20° = 49,8 × 103 × 0,364 = 18,1×103Н; Определяем окружную скорость:

По vокр назначаем 8-ю степень точности передачи b1=330ММ

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

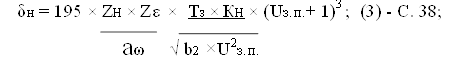

Определяем расчётные контактные напряжения зубьев:

где Zh - коэффициент, учитывающий форму сопряжённых поверхностей зубьев в полюсе зацепления; Zh = 1,76;

Zε - коэффициент, учитывающий суммарную длину контактных линий; Zε= 0,9;

Кн - коэффициент нагрузки; Кн = Кнα × Кнβ × Кнγ × Кнδ ; (3) - С. 32;

Кнα - коэффициент, учитывающий неравномерность распределения нагрузки между зубьями; Кнα = 1,06; (3) - С. 39, табл. 3.4;

Кнβ - коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца; зависит от ψвd = b2 = 315 = 0,07; Кнβ = 1; (3) - С. 39, табл. 3.5; d2 4500

Кнγ - динамический коэффициент, Кнγ= 1,05; (3) - С. 40, табл. 3.6;

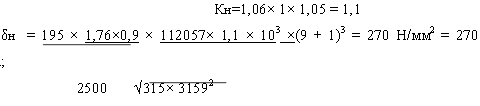

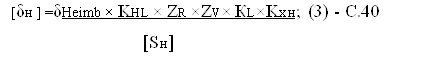

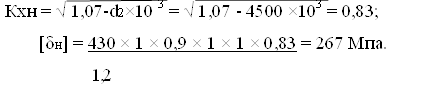

Уточняем допускаемые напряжения на контактную выносливость зубьев:

где δHeimb 2 = 390 МПа; КHL = 1; [Sн] = 1,2.

Zr- коэффициент, учитывающий влияние шероховатости сопряжённых

поверхностей; Zr= 0,9 - для 8-ой степени точности;

Zv - коэффициент, учитывающий влияние окружной скорости на контактную прочность зубьев; Zv = 1 ; (3) - С. 40.

Kl - коэффициент, учитывающий влияние смазочного материала на контактную прочность зубьев; Kl = 1;

Кхн - коэффициент, учитывающий влияние размеров зубчатого венца;

Контактная прочность зубьев обеспечена.

Проверочный расчёт зубьев передачи на выносливость при изгибе

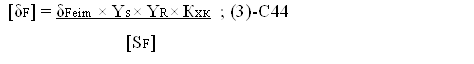

Определяем допускаемое напряжение на изгиб:

где δFeim - предел выносливости при эквивалентном числе циклов, МПа;

δFeim = δ°Feim ×KFa ×KFd × KFc×KFL; (3) - C.44

KFa - коэффициент, учитывающий влияние шлифования переходной поверхности зубьев; KFa= 1;

KFd - коэффициент, учитывающий влияние деформационного упрочнения и электрохимической обработки переходной поверхности; KFd = 1;

KFc - коэффициент, учитывающий влияние двустороннего приложения нагрузки;

KFc=1;

KFL - коэффициент долговечности; KFL = 1;

δ°Feim - предел выносливости при отнулевом цикле напряжений, соответствующий их базовому числу;

δ°Feim1 = 1,8 НВ = 1,8 × 180 = 324 МПа - для зубчатого венца;

δ°Feim2 = 1,8 × 200 = 360 МПа - для шестерни;

δFeim2 = 324 × 1 × 1 × 1=324 МПа - для зубчатого венца;

δFeim1= 360 × 1 × 1 × 1= 360 МПа - для шестерни;

Ys - коэффициент, учитывающий градиент напряжений, зависящий от модуля; интерполируя получаем –

Yr - коэффициент, учитывающий шероховатость переходной поверхности; Yri = Yr2 =1;

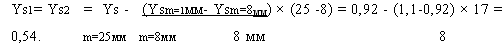

KxF2 - коэффициент, учитывающий размеры зубчатого колеса;

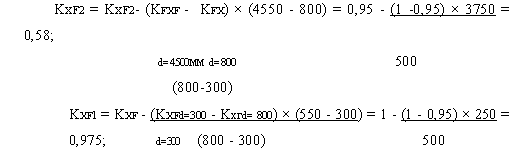

[Sf] - коэффициент безопасности; [Sf] = [<Sf]' x [Sf]"; (3) - C.43; [iSf]' - коэффициент, учитывающий нестабильность свойств зубчатых колёс;

[Sf]' = 1,75; (3) - С.45, табл. 3.9;

[Sf]"2 - коэффициент, учитывающий влияние на изгибную выносливость способа получения заготовки; [Sf]" =1,3 - для литых заготовок;

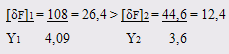

Определим отношение [δf]1/ Y1 - для шестерни и [δf]2 /Y2 для зубчатого венца; где Y1 и Y 2 -коэффициенты, учитывающие форму зуба; Y1 - 4,09; Y2=3,6;

- расчёт зубьев на изгиб ведём по зубчатому венцу.

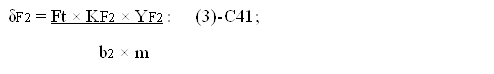

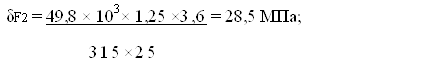

Определяем расчётные напряжения изгиба:

KF2 - коэффициент нагрузки; KF2= KFβ × Kfv; (3) - C.42;

KFβ - коэффициент неравномерности распределения нагрузки, зависит от Хво = b2/d2= =315/4500 = 0,07; KFβ =l.

Kfv - динамический коэффициент; Kfv = 1,25; Kf2 = 1 × 1,25 = 1,25.

Выносливость зубьев на изгиб обеспечена, т. к. δf2 = 28,5 МПа < [δf]2 = 44,6 МПа.

Похожие работы

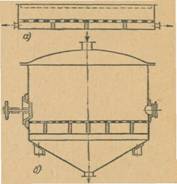

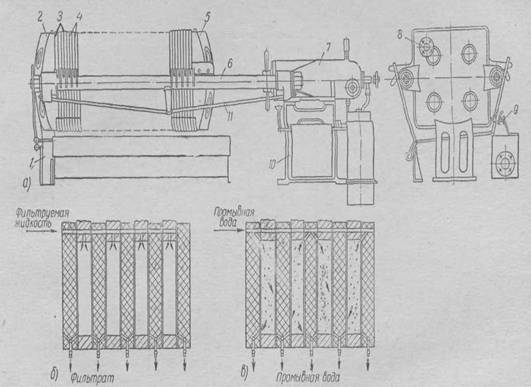

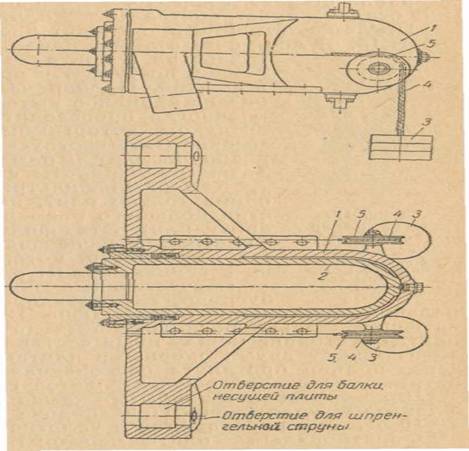

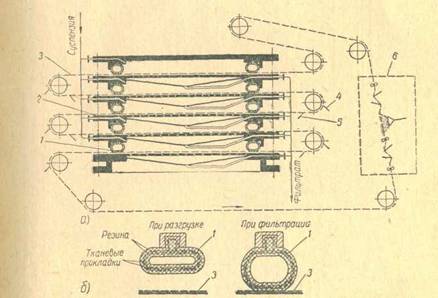

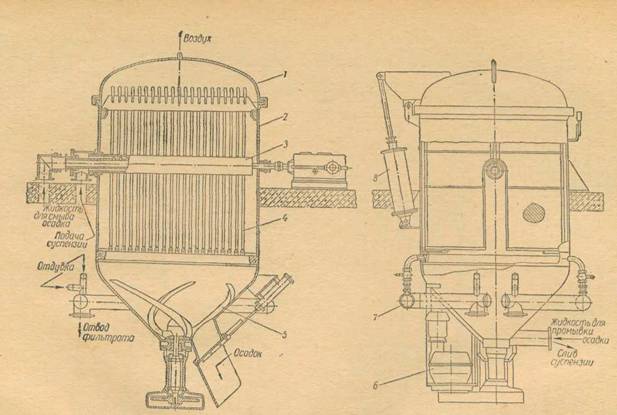

... внизу. Фильтрат из распределительной головки выводится в вакуум-сборники 8. После разгрузки фильтровальная ткань промывается и просушивается [(4) стр. 72 ]. 2. Описание технологической схемы фильтрации Белая фильтрация предназначена для отделения гидратированной двуокиси титана (ГДТ) от гидролизной кислоты и отмывки ГДТ от хромофорных примесей путем фильтрования на листовых вакуум-фильтрах в ...

... Рабочие колеса не должны иметь износа лопаток и дисков от коррозии и эрозии более 25% от их номинальной толщины. Изгиб лопаток не допускается. 4.2.2 Ведомость дефектов на ремонт центробежного насоса Таблица 4.3 - Ведомость дефектов на ремонт насоса Наименование узлов и деталей подлежащих ремонту Характер неисправности Метод устранения Необходимые материалы Наименование Кол-во Ед. ...

... конечном счете, повышению эффективности деятельности промышленных предприятий и предприятий сферы обращения. Реализация эффективной программы экономии материальных ресурсов на промышленном предприятии, прежде всего, обусловлено наличием грамотно организованной и систематически функционирующей системы анализа их использования. 1.3. Методика анализа использования материальных ресурсов Одним ...

... ввода коммуникаций учтены рекомендуемые расстояния точек ввода до краев оборудования. На монтажный план нанесено только монтируемое тепловое, холодильное, механическое и вспомогательное оборудования. На предприятиях общественного питания обычно принимают четырехпроводные электрические сети, имеющие напряжение 380В, реже 220В. Передача электроэнергии от трансформатора к электрическим приемникам ...

0 комментариев