Навигация

Введение.

Машиностроению принадлежит ведущая роль среди других отраслей народного хозяйства, т.к. основные производственные процессы выполняют машины. Поэтому и технический уровень всех отраслей народного хозяйства в значительной мере определяется уровнем развития машиностроения. На основе развития машиностроения осуществляются комплексная механизация и автоматизация производственных процессов в промышленности, строительстве, в сельском хозяйстве, на транспорте.

Повышение эксплутационных и качественных показателей, сокращение времени разработки и внедрение новых машин, повышение их надежности и долговечности – основные задачи конструкторов – машиностроителей. Большие возможности для совершения труда конструкторов дает применение ЭВМ, позволяющее освободить конструкторов от не творческих операций, оптимизировать конструкции, автоматизировать значительную часть процесса проектирования.

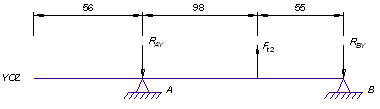

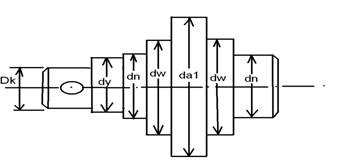

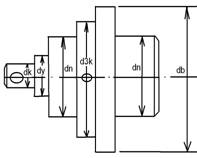

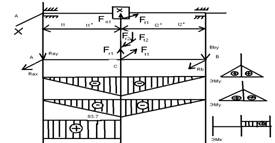

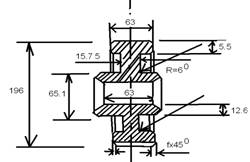

В данном курсовом проекте произведен расчет цилиндрического соосного редуктора с косозубыми зубчатыми колесами. Привод редуктора осуществляется электродвигателем через ременную передачу.

1. Кинематический расчет привода. 1.1 Исходные данные:

мощность на ведомом валу привода ![]() ,

,

частота вращения ведомого вала ![]() ,

,

передаточное число редуктора ![]() ,

,

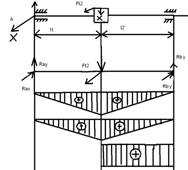

кинематическая схема 1.5[1].

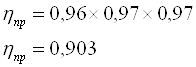

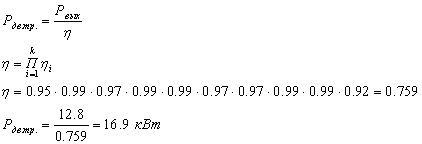

1.2 Выбор электродвигателя.Определяем требуемую мощность на валу двигателя:

;

;

где ![]() КПД привода,

КПД привода, ![]() - КПД ременной, и 2х цилиндрических зубчатых передач соответственно.

- КПД ременной, и 2х цилиндрических зубчатых передач соответственно.

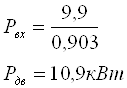

Выбираем двигатель 4А160S6УЗ [2] стр.27, мощностью 11,0кВт; асинхронная частота вращения 975.

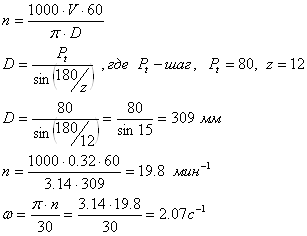

Определяем асинхронную частоту вращения:

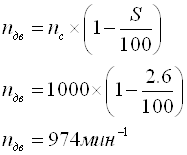

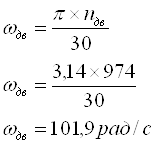

Определяем угловую скорость двигателя:

![]()

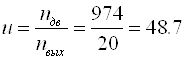

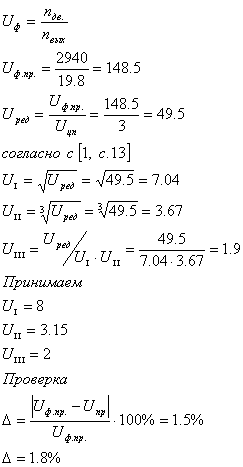

Определяем передаточное число привода:

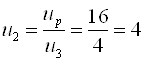

Определяем передаточное число цилиндрической зубчатой передачи:

![]()

принимаем 4,0

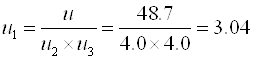

Определяем передаточное число ременной передачи:

1.4 Расчет кинематических параметров на каждом валу привода.

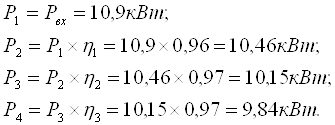

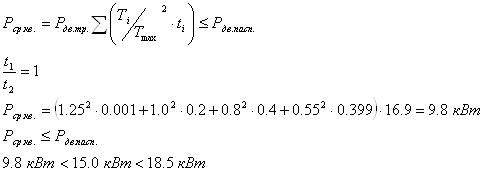

Определяем мощности на валах привода:

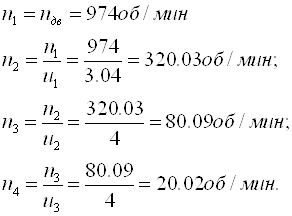

Определяем частоту вращения каждого вала:

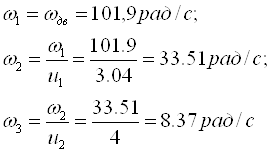

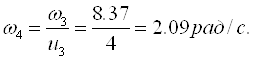

Определяем угловую частоту вращения каждого вала:

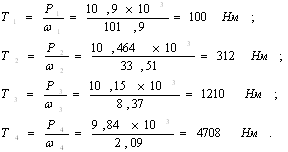

Определяем крутящие моменты на валах привода:

Таблица №1

| №вала | Р кВт | n об/мин |

| Т Нм |

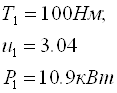

| 1 | 10,9 | 947 | 101,9 | 100 |

| 2 | 10,46 | 320,1 | 33,51 | 312 |

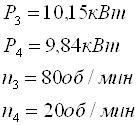

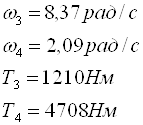

| 3 | 10,15 | 80,1 | 8,37 | 1210 |

| 4 | 9,84 | 20 | 2,09 | 4708 |

2.Расчет ременной передачи. 2.1 Исходные данные:

Выбираем клиноременную передачу т.к. она передает больший крутящий момент. Выбираем сечение ремня «Б» с минимальным диаметром 125мм.

2.3Расчет основных параметров клиноременной передачи.Определяем диаметр меньшего шкива:

![]() принимаем

принимаем ![]()

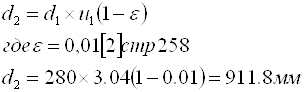

Определяем диаметр ведомого шкива:

принимаем 900мм.

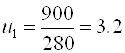

Уточняем передаточное отношение

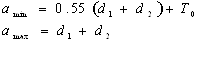

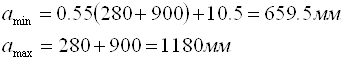

Рассчитываем межосевое расстояние ременной передачи, и назначаем в интервале:

где: ![]()

Принимаем межосевое расстояние 1000мм.

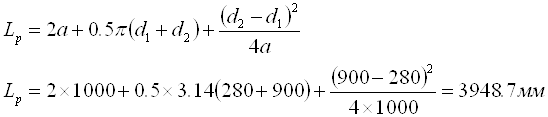

Определяем длину ремня по формуле:

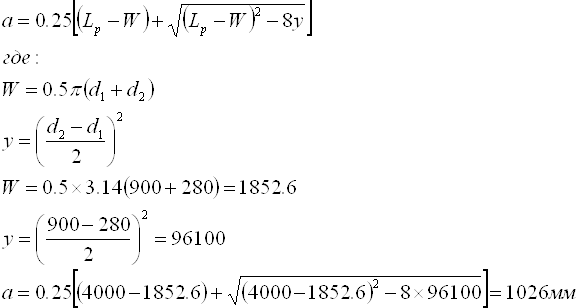

Принимаем длину ремня 4000мм.Уточняем межосевое расстояние:

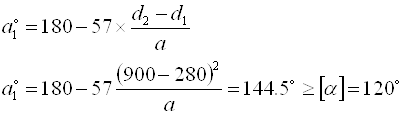

Рассчитываем угол обхвата меньшего шкива:

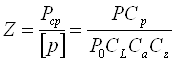

Выбираем для передачи заданной мощности число ремней:

где:

![]() - допускаемая мощность (кВт) передаваемая одним ремнем [2]стр256. Принимаем 6,67.

- допускаемая мощность (кВт) передаваемая одним ремнем [2]стр256. Принимаем 6,67.

![]() - коэффициент, учитывающий длину ремня. Принимаем:

- коэффициент, учитывающий длину ремня. Принимаем: ![]()

![]() - коэффициент, учитывающий режим работы. Принимаем:

- коэффициент, учитывающий режим работы. Принимаем: ![]()

![]() - коэффициент, учитывающий угол обхвата. Принимаем:

- коэффициент, учитывающий угол обхвата. Принимаем: ![]()

![]() - коэффициент учитывающий число ремней. Принимаем:

- коэффициент учитывающий число ремней. Принимаем: ![]()

Принимаем 3 ремня.

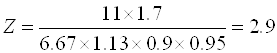

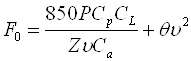

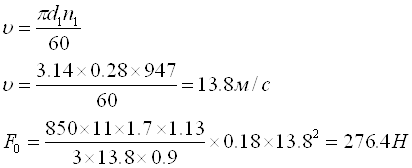

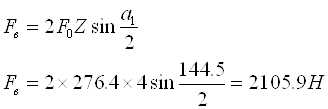

Рассчитываем предварительное натяжение ветвей клинового ремня:

где: V скорость в м/с, ![]() - коэффициент учитывающий центробежною силу. Принимаем:

- коэффициент учитывающий центробежною силу. Принимаем: ![]()

Определяем рабочий ресурс ремней:

3. Расчет тихоходной цилиндрической зубчатой передачи. 3.1 Исходные данные:

![]()

Число смен 3; режим работы с(р); срок службы 4 года.

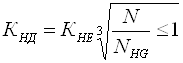

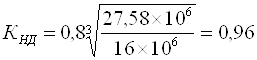

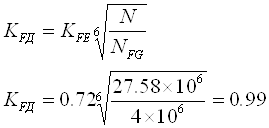

3.2 Определение режима работы зубчатых колес.Определяем коэффициент долговечности по контактной прочности:

где:

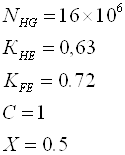

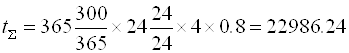

Определяем наработку: ![]()

где: ![]() - машинное время работы.

- машинное время работы.

![]()

где: ![]() .

.

часов.

часов.

![]() циклов.

циклов.

Определяем коэффициент долговечности по изгибу:

Выбираем сталь СТ-45, НВ 200мПа, ![]()

![]() .Термическая обработка нормализация.

.Термическая обработка нормализация.

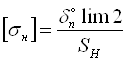

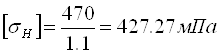

Определяем допускаемые контактные напряжения.

![]()

;

;

где:![]() [2] стр 90

[2] стр 90

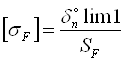

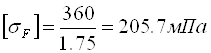

Определяем допускаемые напряжения на изгиб:

;

;

где:![]()

![]() [2] стр 90

[2] стр 90

где:![]()

![]() [2] стр 92

[2] стр 92

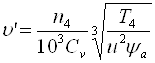

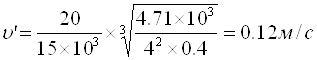

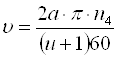

Определяем ориентировочную скорость передачи:

;

;

где:![]() [2] стр 95

[2] стр 95 ![]() [2] стр 37

[2] стр 37

.

.

Выбираем степень точности 8 [2] стр 94.

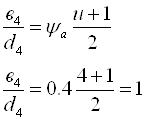

Определяем отношение для цилиндрической передачи:

По полученному отношению принимаем: ![]()

![]() [2] стр 93.

[2] стр 93.

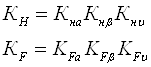

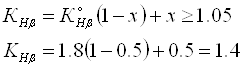

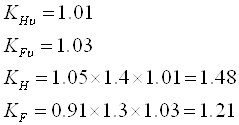

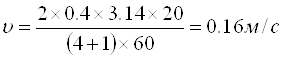

Рассчитываем передачу на контактную выносливость:

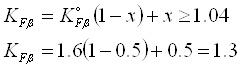

Рассчитываем передачу на изгибочную выносливость:

По полученным данным принимаем следующие коэффициенты:

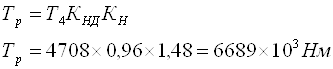

Определяем крутящий момент:

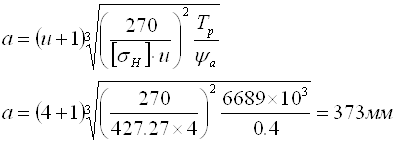

Рассчитываем предварительное межосевое расстояние:

выбираем стандартное значение 400мм [2] стр. 51.

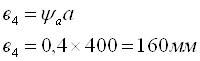

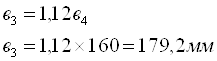

Определяем ширину колеса:

Определяем ширину шестерни:

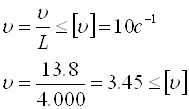

Определяем действительную скорость:

Определяем фактическое контактное нажатие:

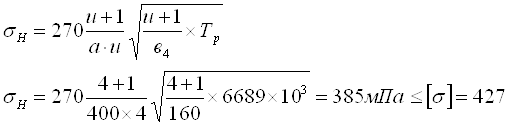

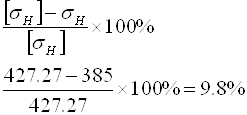

Определяем разницу между фактическими и допускаемыми напряжениями:

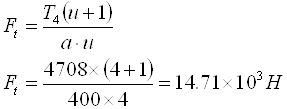

Рассчитываем окружную силу:

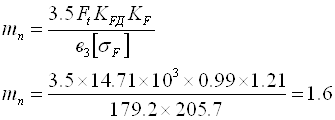

Определяем модуль:

модуль получился слишком маленький, поэтому принимаем стандартное значение из условия: ![]() . Принимаем 5.

. Принимаем 5.

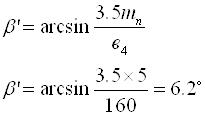

Определяем угол подъема линии зуба:

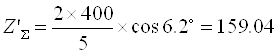

Определяем суммарное число зубьев:

; принимаем 159 зубьев.

; принимаем 159 зубьев.

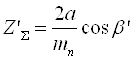

Определяем окончательный угол подъема линии зуба.

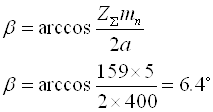

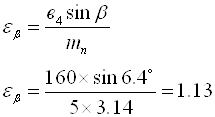

Определяем фактический коэффициент осевого перекрытия:

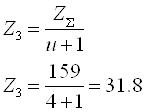

Определяем число зубьев шестерни:

принимаем 31 зуб.

Определяем число зубьев колеса:

![]()

![]() зубьев

зубьев

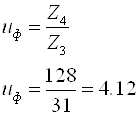

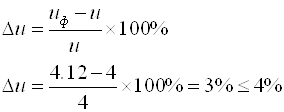

Определяем фактическое передаточное число:

Определяем отклонение фактического передаточного числа от заданного:

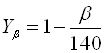

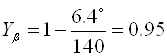

Определяем коэффициент наклона зуба:

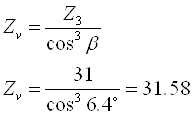

Определяем эквивалентное число зубьев:

смещение ![]() и

и ![]() равно 0; поэтому принимаем

равно 0; поэтому принимаем ![]() [2] стр. 101.

[2] стр. 101.

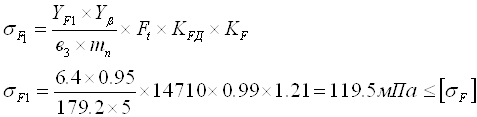

Определяем фактическое напряжение изгиба зубьев шестерни.

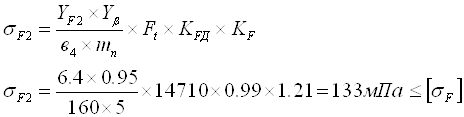

Определяем фактическое напряжение изгиба зубьев колеса.

Похожие работы

... a2= m(z1+z2)/2= 0,3(24+49)/2= 10,95 a3= m(z1+z2)/2= 0,3(24+54)/2= 11,7 a4= m(z1+z2)/2= 0,3(24+55)/2= 11,85 a5= m(z1+z2)/2= 0,3(24+68)/2= 13,8 Определим ширину венца: b= (3…15)m= 10·0,3= 3 Определим высоту зуба: h= 2,5m= 2,5·0,3= 0,75 5. Разработка конструкций редуктора Разработка конструкции состоит в расчете и выборе его элементов: зубчатые колеса, валы, подшипники и корпуса. ...

... выбранного двигателя необходимо проверить по следующим условиям: · Условия неперегревания · Условие перегрузка Так условию перегрузки удовлетворяет лишь двигатель 4А160М2У3, то принимаем его в качестве привода редуктора. 1.2 Определение исходных данных Определение длительности действия max нагрузок Так как N1>5*104 => первая передача рассчитывается на усталость с 1 – го ...

... и отдельных элементов привода [Л1] (табл. 1.2.1). Для нашего привода (рис.1): Рисунок 1 – Схема привода: 1 – электродвигатель, 2 – ременная передача, 3 – редуктор конический одноступенчатый, 4 – цепная передача. Расчетная мощность электродвигателя, кВт: ; (1.2) На основании рекомендуемых min и max величин передаточных чисел u для ...

... момент М, Км электродвигатель 1620 об∕ мин 151.2 рад ∕с 33 Км ведущей 541.2 об∕ мин 56.74 рад ∕с 83.7 Км ведомый 135 об∕ мин 14.2 рад ∕с 325 Км 2. Расчет закрытой цилиндрической зубчатой передачи Материалы зубчатых колес. Сталь 45 с термообработкой – улучшенная. Выбираем 269…302 НВ; т = 650 Н ∕мн² диаметре (предполагаемом) D ≤ ...

0 комментариев